Die entscheidenden Vorteile eines IGBT-Induktionsschmelzofens sind seine überlegene Energieeffizienz, die schnelle Schmelzgeschwindigkeit und die präzise Prozesskontrolle. Diese Vorteile ergeben sich direkt aus der Verwendung der modernen Insulated Gate Bipolar Transistor (IGBT)-Technologie, die im Vergleich zu älteren Methoden eine effektivere Leistungsumwandlung ermöglicht.

Im Grunde geht es bei der Entscheidung für ein IGBT-basiertes System um mehr als nur das Schmelzen von Metall. Es stellt einen strategischen Wandel hin zu geringeren Betriebskosten, höherer metallurgischer Qualität und größerer langfristiger Zuverlässigkeit für Ihren gesamten Schmelzbetrieb dar.

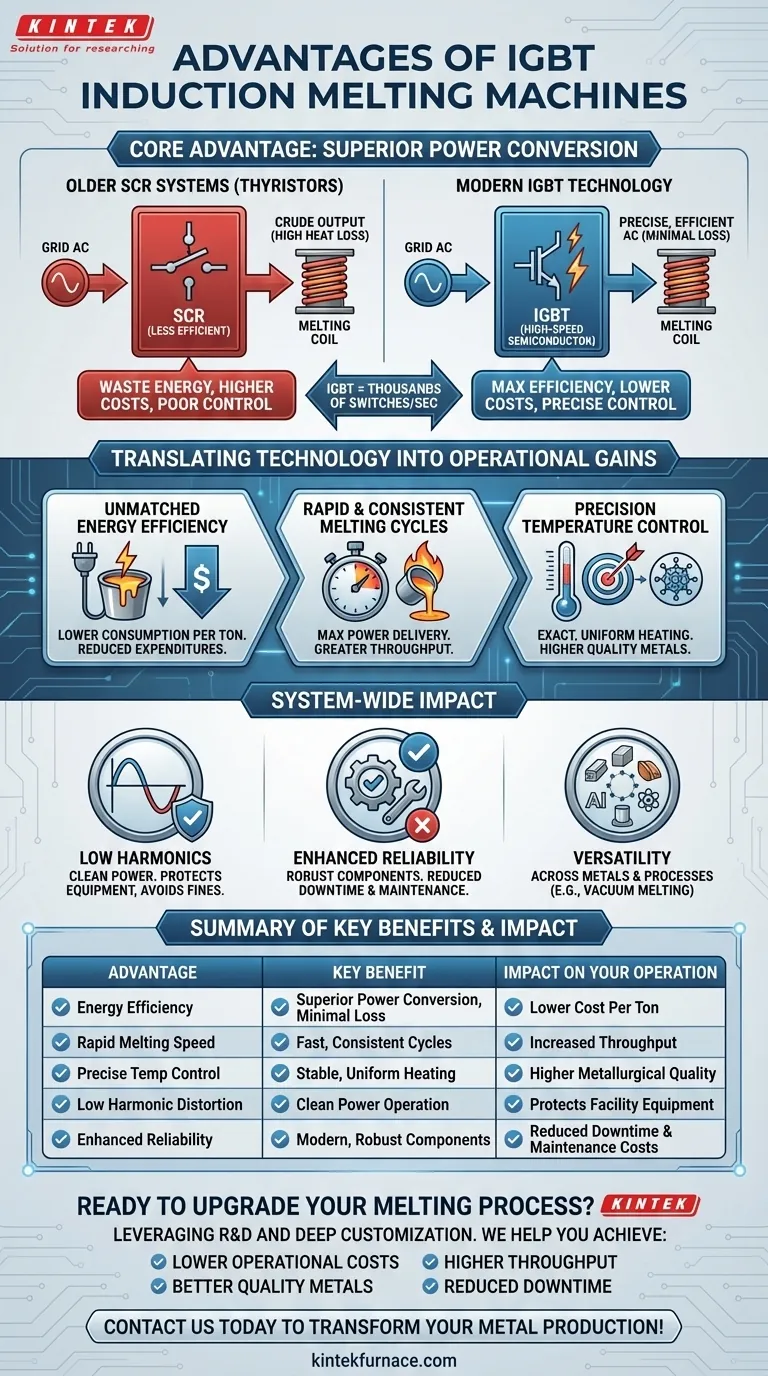

Der Kernvorteil: Überlegene Leistungsumwandlung

Das „IGBT“ im Namen ist das entscheidende Unterscheidungsmerkmal. Wenn man versteht, was es tut, wird klar, warum diese Öfen einen bedeutenden technologischen Fortschritt darstellen.

Was ist IGBT-Technologie?

Ein Insulated Gate Bipolar Transistor, oder IGBT, ist ein hochentwickeltes, schnelles Leistungshalbleiterbauelement. Man kann es sich wie einen unglaublich schnellen und effizienten elektronischen Schalter vorstellen.

In einem Induktionsschmelzofen besteht seine Aufgabe darin, den eingehenden Wechselstrom aus dem Netz aufzunehmen und ihn in den präzisen Hochfrequenz-Wechselstrom umzuwandeln, der zur Erzeugung eines starken Magnetfeldes zum Schmelzen benötigt wird.

Warum es für die Induktionserwärmung wichtig ist

Die Effizienz dieses Leistungsumwandlungsprozesses bestimmt die Leistung des gesamten Systems. IGBTs können tausende Male pro Sekunde mit minimalem Energieverlust ein- und ausgeschaltet werden.

Dieses schnelle Schalten ermöglicht dem System eine präzise Steuerung sowohl der Frequenz als auch der Menge der an die Schmelze abgegebenen Leistung. Dieses Maß an Kontrolle ist mit älteren Technologien einfach nicht möglich.

Der Kontrast zu älteren SCR-Systemen

Viele ältere Induktionsschmelzöfen verwenden Silizium-gesteuerte Gleichrichter (SCRs), auch Thyristoren genannt. Obwohl sie funktionsfähig sind, sind SCRs weniger effizient und arbeiten gröber.

Sie verschwenden mehr Energie als Wärme während des Leistungsumwandlungsprozesses und bieten eine weitaus weniger präzise Steuerung der Ausgangsfrequenz. Dies führt zu höheren Energierechnungen und einer weniger optimalen Schmelzleistung.

Technologie in operative Vorteile umwandeln

Die theoretischen Vorteile von IGBTs lassen sich direkt in spürbare Verbesserungen am Produktionsstandort umsetzen.

Unübertroffene Energieeffizienz

Da IGBTs bei der Leistungsumwandlung sehr wenig Energie verschwenden, wird mehr von dem Strom, für den Sie bezahlen, tatsächlich zum Schmelzen des Metalls verwendet.

Dies führt zu einem deutlich geringeren Energieverbrauch pro geschmolzener Tonne Metall und senkt direkt Ihre Betriebskosten.

Schnelle und gleichmäßige Schmelzzyklen

Die hohe Effizienz der Leistungseinheit ermöglicht es dem Ofen, maximale Leistung an die Spule abzugeben. Dies erzeugt ein starkes Magnetfeld, das das Einsatzmaterial unglaublich schnell erhitzt und schmilzt.

Schnellere Schmelzzyklen bedeuten einen höheren Durchsatz, sodass Sie in kürzerer Zeit mehr produzieren können.

Präzise Temperaturkontrolle für höhere Qualität

IGBT-Steuerungen ermöglichen eine exakte und stabile Leistungsabgabe. Dies gewährleistet eine gleichmäßige Erwärmung und ermöglicht es dem System, das geschmolzene Metall bei einer präzisen Temperatur zu halten.

Dieses Maß an Kontrolle ist entscheidend für die Einhaltung strenger Qualitätsstandards, die Reduzierung von Metallverlusten durch Oxidation und die Gewährleistung, dass das Endprodukt die gewünschten metallurgischen Eigenschaften aufweist.

Die Auswirkungen auf das Gesamtsystem verstehen

Die Vorteile eines IGBT-Ofens gehen über den Tiegel hinaus und wirken sich auf die Infrastruktur und die Wartungsplanung Ihrer gesamten Anlage aus.

Der Vorteil der sauberen Energie: Geringe Oberschwingungen

Ein großer Nachteil älterer SCR-basierter Systeme ist die harmonische Verzerrung. Dies ist eine Form von elektrischem „Rauschen“, das Ihr Stromnetz im Werk verschmutzt und sogar das öffentliche Versorgungsnetz beeinträchtigen kann.

Oberschwingungen können empfindliche elektronische Geräte stören und können zu Bußgeldern Ihres Stromanbieters führen. IGBT-Systeme arbeiten sauber mit sehr geringer harmonischer Verzerrung und eliminieren dieses Problem vollständig.

Erhöhte Zuverlässigkeit und reduzierte Ausfallzeiten

IGBT-Netzteile sind mit robusten, modernen Komponenten gebaut, die weniger anfällig für Ausfälle sind als die komplexen Schaltungen in älteren SCR-Einheiten.

Diese inhärente Zuverlässigkeit bedeutet weniger Wartung, weniger unerwartete Ausfälle und mehr Betriebszeit für Ihren Produktionsplan.

Vielseitigkeit bei Metallen und Prozessen

Die präzise Steuerung durch die IGBT-Technologie macht diese Öfen äußerst vielseitig. Sie können eine breite Palette von Eisen- und Nichteisenmetallen effizient schmelzen, darunter Stahl, Edelstahl, Kupfer, Messing und Aluminiumlegierungen.

Diese Technologie ermöglicht auch fortschrittliche metallurgische Prozesse, wie das Vakuuminduktionsschmelzen, bei dem das Magnetfeld durch eine nicht leitende Vakuumkammer arbeiten muss, um reaktive Metalle in einer kontrollierten Atmosphäre zu schmelzen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie ist eine kritische Investition. Ihre Entscheidung sollte mit Ihren wichtigsten betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Senkung der Energiekosten liegt: Die überlegene Effizienz und schnelle Schmelzgeschwindigkeit eines IGBT-Ofens bieten den direktesten Weg zu niedrigeren Kosten pro Tonne.

- Wenn Ihr Hauptaugenmerk auf der Erzielung strenger metallurgischer Qualität liegt: Die präzise und stabile Temperaturregelung eines IGBT-Systems ist unerlässlich für die Herstellung von hochwertigen Legierungen und die Minimierung von Defekten.

- Wenn Ihr Hauptaugenmerk auf der Modernisierung einer alternden Anlage oder dem Neubau liegt: Die geringe harmonische Verzerrung und hohe Zuverlässigkeit eines IGBT-Systems reduzieren langfristige Infrastruktur- und Wartungsbelastungen.

Letztendlich ist die Investition in einen IGBT-Induktionsschmelzofen eine Entscheidung für einen kontrollierteren, effizienteren und zuverlässigeren Schmelzprozess für die Zukunft.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Auswirkung auf Ihren Betrieb |

|---|---|---|

| Energieeffizienz | Überlegene Leistungsumwandlung bei minimalem Energieverlust | Niedrigere Kosten pro geschmolzener Tonne Metall |

| Schnelle Schmelzgeschwindigkeit | Schnelle, gleichmäßige Schmelzzyklen | Gesteigerter Durchsatz und Produktivität |

| Präzise Temperaturkontrolle | Stabile, gleichmäßige Erwärmung | Höhere metallurgische Qualität und reduzierte Oxidation |

| Geringe harmonische Verzerrung | Sauberer Energiebetrieb | Schützt Anlagenkomponenten und vermeidet Bußgelder von Versorgern |

| Erhöhte Zuverlässigkeit | Moderne, robuste Komponenten | Reduzierte Ausfallzeiten und Wartungskosten |

Bereit für die Modernisierung Ihres Schmelzprozesses?

Durch die Nutzung hervorragender F&E und interner Fertigung bietet KINTEK verschiedenen Gießereien und Metallverarbeitungsbetrieben fortschrittliche IGBT-Induktionsschmelzlösungen. Unsere Produktpalette, einschließlich Standard- und kundenspezifischer Induktionsschmelzöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen.

Wir helfen Ihnen, Folgendes zu erreichen:

- Niedrigere Betriebskosten durch überlegene Energieeffizienz

- Höherer Durchsatz mit schnellen, gleichmäßigen Schmelzzyklen

- Bessere Metallqualität durch präzise Temperaturkontrolle

- Reduzierte Ausfallzeiten durch zuverlässige, moderne Technologie

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere IGBT-Induktionsschmelzmaschinen Ihre Metallproduktion verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie