Kurz gesagt, ein Induktions-Goldschmelzofen bietet erhebliche Vorteile in Bezug auf Geschwindigkeit, Reinheit, Kontrolle und Effizienz gegenüber traditionellen Methoden wie Gas- oder Widerstandsöfen. Er schmilzt Gold in Minuten, verhindert Kontaminationen durch einen berührungslosen Prozess und verwendet elektromagnetisches Rühren, um eine perfekt homogene Legierung zu erzeugen, und das alles bei geringerem Energieverbrauch.

Der grundlegende Vorteil der Induktion ist nicht nur ein Merkmal, sondern ein Paradigmenwechsel im Heizprozess selbst. Anstatt den Tiegel zu erhitzen, nutzt die Induktion ein elektromagnetisches Feld, um Wärme direkt im Gold zu erzeugen, was Ihnen eine beispiellose Kontrolle über die Schmelze gibt.

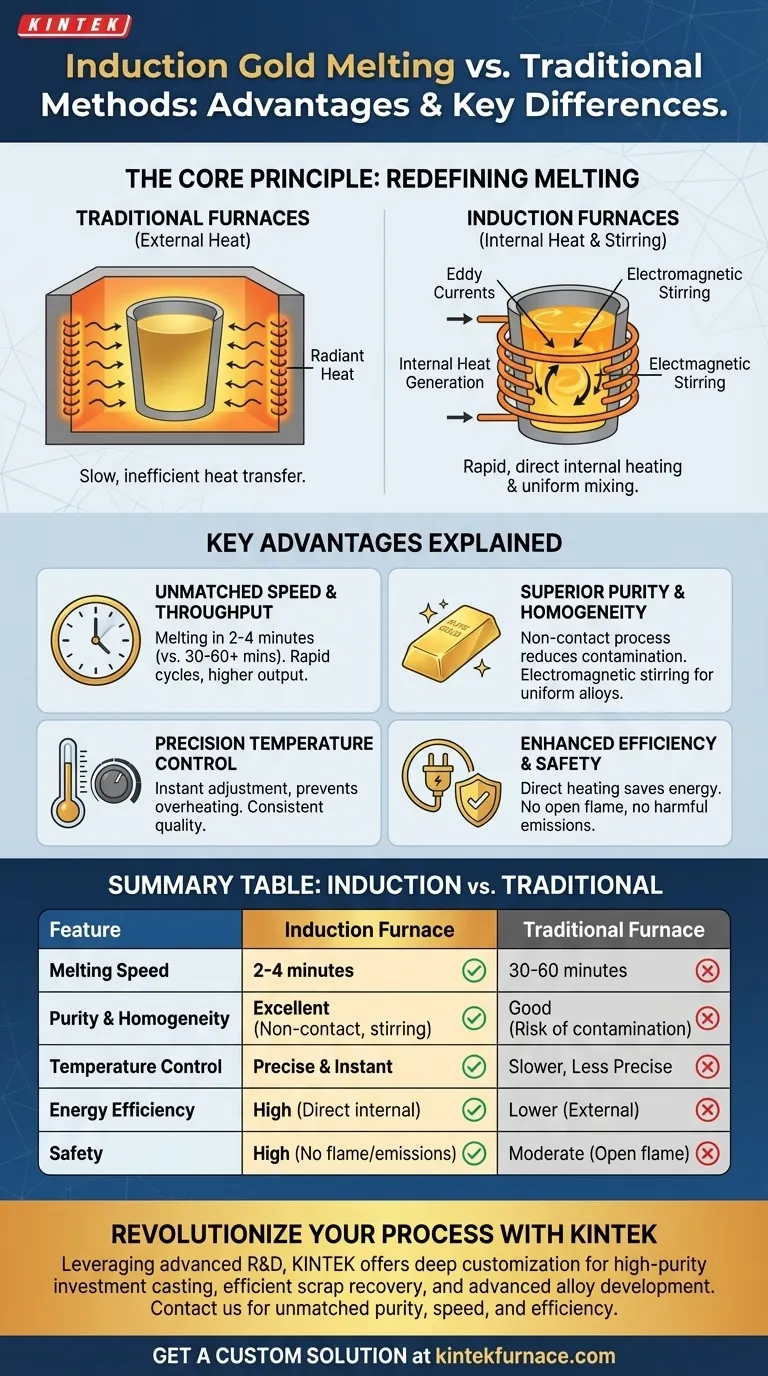

Das Kernprinzip: Wie Induktion das Schmelzen neu definiert

Um die Vorteile zu verstehen, müssen Sie zunächst den Kernunterschied in der Technologie verstehen. Traditionelle Öfen sind wie herkömmliche Backöfen; sie erhitzen ein Element, das dann Wärme an den Tiegel und schließlich an das Metall abgibt.

Die Kraft der internen Wärmeerzeugung

Die Induktionsheizung funktioniert eher wie ein Mikrowellenherd. Ein wechselndes Magnetfeld induziert elektrische Ströme (bekannt als Wirbelströme) direkt im Gold selbst.

Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich von innen heraus schnell erwärmt. Dies eliminiert die langsame, ineffiziente Wärmeübertragung von einer externen Quelle.

Der Vorteil des elektromagnetischen Rührens

Dasselbe Magnetfeld erzeugt auch einen Rühreffekt im geschmolzenen Metall. Dies ist ein entscheidendes, eingebautes Merkmal, das in traditionellen Öfen nicht leicht nachgebildet werden kann.

Dieses konstante, sanfte Rühren stellt sicher, dass alle Metalle in einer Legierung, wie Kupfer oder Silber, perfekt gleichmäßig verteilt sind. Das Ergebnis ist ein hoch homogenes Endprodukt, frei von Ungleichmäßigkeiten.

Die wichtigsten Vorteile erklärt

Die Umstellung auf interne Heizung führt zu einer Kaskade von Vorteilen, die sich auf Qualität, Geschwindigkeit und Betriebskosten auswirken.

Unübertroffene Geschwindigkeit und Durchsatz

Da die Wärme sofort im Gold erzeugt wird, werden die Schmelzzeiten drastisch reduziert. Ein Prozess, der in einem traditionellen Ofen eine Stunde dauern könnte, kann mit Induktion in nur 2 bis 4 Minuten abgeschlossen werden.

Diese schnelle Zykluszeit führt direkt zu einer höheren Produktionsleistung und größerer operativer Agilität.

Überragende Reinheit und Homogenität

Induktion ist ein berührungsloser Heizprozess. Die Heizspule berührt niemals den Tiegel oder das Metall, was das Risiko einer Kontamination durch Heizelemente dramatisch reduziert.

Beim Betrieb unter Vakuum oder in einer inerten Gasatmosphäre kann das Induktionsschmelzen Materialien von außergewöhnlich hoher Reinheit erzeugen, was für den Feinguss und fortgeschrittene Anwendungen entscheidend ist.

Präzise Temperatur- und Atmosphärenkontrolle

Induktionssysteme ermöglichen eine exakte, wiederholbare Temperaturkontrolle. Die Leistung kann sofort angepasst werden, wodurch Überhitzung verhindert wird, die zu Metallverlust oder Schäden am Tiegel führen kann.

Diese präzise Kontrolle, kombiniert mit dem elektromagnetischen Rühren, stellt sicher, dass jede Charge eine gleichmäßige Temperatur und Zusammensetzung aufweist, was zu konsistenten, hochwertigen Ergebnissen führt.

Erhöhte Energieeffizienz und Sicherheit

Durch die Erhitzung nur des Metalls verschwenden Induktionsöfen sehr wenig Energie für die Erwärmung der Umgebungsluft oder der Ausrüstung. Diese direkte Heizmethode ist deutlich energieeffizienter als traditionelle Öfen, was die langfristigen Betriebskosten senkt.

Darüber hinaus ist der Prozess, da es keine offene Flamme oder brennbaren Brennstoff gibt, von Natur aus sicherer und erzeugt keine schädlichen Emissionen, wodurch eine sauberere Arbeitsumgebung geschaffen wird.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Überlegungen. Objektivität erfordert die Anerkennung, wo traditionelle Methoden noch ihren Platz haben können.

Anfängliche Kapitalinvestition

Induktionsöfen erfordern in der Regel eine höhere Anfangsinvestition im Vergleich zu einfachen Gas- oder Widerstandsöfen. Die Technologie, einschließlich der Stromversorgung und des Wasserkühlsystems, ist komplexer.

Betriebliche Komplexität

Obwohl moderne Systeme hochautomatisiert sind, sind sie anspruchsvoller als ein einfacher Ofen. Bediener benötigen möglicherweise eine spezielle Schulung, und die Wartung umfasst Elektronik und Kühlsysteme, nicht nur einfache Feuerfestmaterialien oder den Austausch von Elementen.

Umfang und Anwendung

Für sehr große, wenig reine Schmelzprozesse (wie die anfängliche Schrottrückgewinnung) könnte ein massiver traditioneller Ofen geringere Kosten pro Tonne bieten. Induktion zeichnet sich in Anwendungen aus, bei denen Qualität, Geschwindigkeit und Präzision die dominierenden Faktoren sind.

Die richtige Wahl für Ihr Ziel treffen

Die beste Technologie hängt vollständig von Ihren operativen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Legierungskonsistenz liegt: Induktion ist aufgrund ihrer berührungslosen Heizung und des elektromagnetischen Rührens die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Energieeffizienz liegt: Die schnellen Schmelzzyklen und der geringere Energieverbrauch der Induktion bieten einen klaren langfristigen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anschaffungskosten für Kleinserien oder unkritische Schmelzen liegt: Ein traditioneller Gas- oder Widerstandsofen kann immer noch als funktionaler Einstiegspunkt dienen.

Letztendlich ist die Einführung des Induktionsschmelzens eine strategische Entscheidung, um Kontrolle, Qualität und Effizienz in Ihrem Prozess zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Induktionsofen | Traditioneller Ofen |

|---|---|---|

| Schmelzgeschwindigkeit | 2-4 Minuten | 30-60 Minuten |

| Reinheit & Homogenität | Ausgezeichnet (Berührungslos, elektromagnetisches Rühren) | Gut (Kontaminationsrisiko, begrenztes Rühren) |

| Temperaturkontrolle | Präzise und sofort | Langsamer, weniger präzise |

| Energieeffizienz | Hoch (Direkte interne Heizung) | Niedriger (Externe Heizung) |

| Sicherheit | Hoch (Keine offene Flamme, keine Emissionen) | Mittel (Offene Flamme, potenzielle Emissionen) |

Bereit, Ihren Goldschmelzprozess zu revolutionieren?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK Juwelieren, Raffinerien und Forschungslaboren fortschrittliche Induktionsschmelzlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Schmelzanforderungen präzise zu erfüllen – sei es für hochreinen Feinguss, effiziente Schrottrückgewinnung oder fortschrittliche Legierungsentwicklung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen unübertroffene Reinheit, Geschwindigkeit und Effizienz für Ihren Betrieb liefern können.

Holen Sie sich eine maßgeschneiderte Lösung

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen