Die Herstellung von hoch-Entropie-Legierungen erfordert diese spezifischen Prozesse, um absolute chemische Gleichmäßigkeit zu erreichen. Hoch-Entropie-Legierungen (HEAs) bestehen aus mehreren Elementen mit stark unterschiedlichen physikalischen Eigenschaften, was sie von Natur aus anfällig für Trennung macht. Ein Vakuumlichtbogenofen, der mit elektromagnetischem Rühren ausgestattet ist oder mehreren Umschmelzprozessen unterzogen wird, nutzt thermische Konvektion und mechanische Kraft, um sicherzustellen, dass selbst Spurenelemente vollständig diffundiert sind, wodurch Makroentmischungen innerhalb der Legierungsmatrix eliminiert werden.

Hoch-Entropie-Legierungen neigen von Natur aus zur Entmischung, da ihre Bestandteile oft widersprüchliche Dichten und Schmelzpunkte aufweisen. Die Kombination aus elektromagnetischem Rühren und wiederholtem Umschmelzen im Vakuum ist der entscheidende Mechanismus, der erforderlich ist, um diese unterschiedlichen Materialien in eine einzige, homogene feste Lösung zu zwingen.

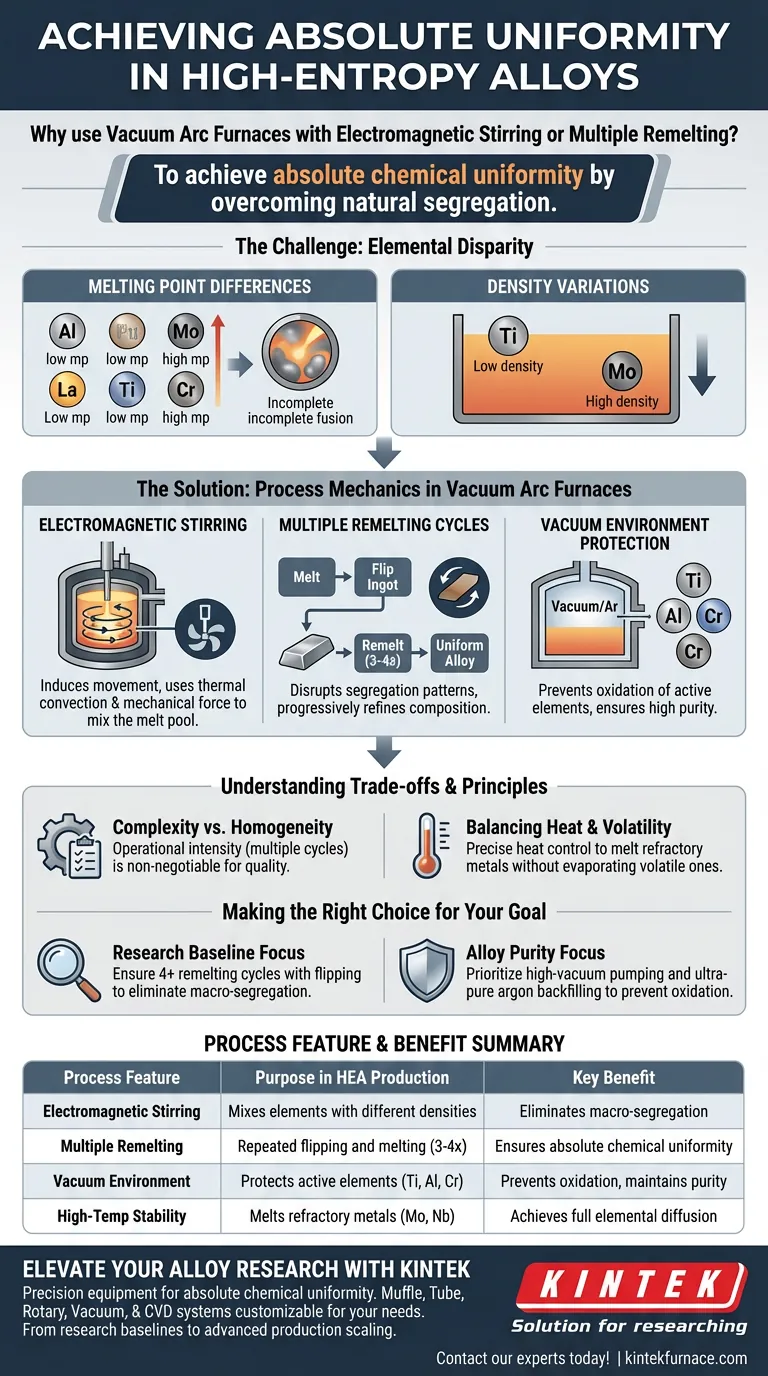

Die Herausforderung der elementaren Disparität

Die Herstellung einer hoch-Entropie-Legierung ist nicht nur das Zusammenschmelzen von Metallen; es geht darum, die physikalischen Unterschiede zu überwinden, die sie auseinander treiben.

Überwindung von Schmelzpunktdifferenzen

HEAs kombinieren oft Metalle mit signifikant unterschiedlichen Schmelzpunkten, wie Aluminium und Titan, gemischt mit hochschmelzenden Metallen wie Molybdän oder Niob. Ohne aggressives Eingreifen schmelzen hochschmelzende Elemente möglicherweise nicht vollständig, oder niedrigschmelzende Elemente können sich trennen, was zu strukturellen Inkonsistenzen führt.

Berücksichtigung von Dichtevariationen

Die in diesen Legierungen verwendeten Elemente, wie Titan und Molybdän, haben unterschiedliche Atomradien und Dichten. In einer statischen Schmelze würden schwerere Elemente natürlich sinken, während leichtere aufsteigen. Die Verarbeitungsmethode muss diese schwerkraftbedingte Trennung entgegenwirken, um eine konsistente Verteilung der Elemente sowohl auf makroskopischer als auch auf mikroskopischer Ebene zu erreichen.

Die Rolle der Prozessmechanik

Um das Entmischungsproblem zu lösen, verlässt sich der Herstellungsprozess auf spezifische mechanische und thermische Dynamiken, die vom Vakuumlichtbogenofen bereitgestellt werden.

Die Kraft des elektromagnetischen Rührens

Elektromagnetisches Rühren schafft eine dynamische Umgebung innerhalb des Schmelzbades. Dieser Prozess nutzt Magnetfelder, um Bewegung zu induzieren und effektiv thermische Konvektion und mechanische Antriebskräfte zur Mischung des geschmolzenen Metalls einzusetzen. Diese kräftige Agitation stellt sicher, dass schwer zu diffundierende Elemente wie Kohlenstoff oder Molybdän gleichmäßig in der Matrix verteilt werden.

Die Notwendigkeit mehrerer Umschmelzzyklen

Ein einzelner Schmelzvorgang reicht selten aus, um Homogenität zu erreichen. Das Standardverfahren erfordert typischerweise das Umdrehen und Umschmelzen des Barrens mindestens drei bis viermal. Jeder Zyklus stört sich bildende Entmischungsmuster und verfeinert schrittweise die chemische Zusammensetzung, bis die Legierung durchgehend gleichmäßig ist.

Umweltschutz durch Vakuum

Hoch-Entropie-Legierungen enthalten häufig aktive Elemente wie Aluminium, Titan und Chrom, die bei hohen Temperaturen schnell oxidieren. Der Vakuumlichtbogenofen arbeitet in einer Hochvakuum- oder Inertgasatmosphäre (Argon). Dies verhindert den oxidativen Verlust dieser aktiven Elemente und entfernt adsorbierte Gase, wodurch sichergestellt wird, dass der fertige Barren eine hohe Reinheit und präzise chemische Genauigkeit behält.

Verständnis der Kompromisse

Obwohl diese rigorose Verarbeitung notwendig ist, erfordert sie sorgfältige Handhabung, um die Einführung neuer Defekte zu vermeiden.

Komplexität vs. Homogenität

Der Hauptkompromiss bei diesem Prozess ist die betriebliche Intensität, die zur Erzielung von Qualität erforderlich ist. Einfaches Schmelzen ist schneller, führt aber zu unbrauchbaren, entmischten Barren. Die Anforderung mehrerer Umdreh- und Umschmelzzyklen erhöht den Energieverbrauch und die Verarbeitungszeit, ist aber der nicht verhandelbare Preis für die Erzielung einer wissenschaftlich fundierten Basis für die Mikrostrukturforschung.

Ausgleich von Hitze und Flüchtigkeit

Während hohe Hitze benötigt wird, um hochschmelzende Metalle zu schmelzen, muss die Vakuumumgebung so gesteuert werden, dass die Verdampfung flüchtiger Elemente verhindert wird. Der Prozess beruht auf der präzisen Steuerung des Lichtbogens, um lokalisierte hohe Hitze zu erzeugen, ohne die Gesamtkomposition der Legierung zu destabilisieren.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre hoch-Entropie-Legierung die notwendigen Standards für Anwendung oder Forschung erfüllt, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Etablierung einer Forschungsgrundlage liegt: Stellen Sie sicher, dass Ihr Prozess mindestens vier Umschmelzzyklen mit Umdrehen beinhaltet, um alle Makroentmischungen zu eliminieren und eine konsistente mikrostrukturelle Entwicklung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Priorisieren Sie eine Ofenkapazität, die eine Hochvakuum-Pumpung gefolgt von einer ultrareinen Argon-Rückbefüllung ermöglicht, um die Oxidation aktiver Elemente wie Titan und Aluminium zu verhindern.

Letztendlich wird die Gleichmäßigkeit Ihrer hoch-Entropie-Legierung durch die Strenge Ihrer Mischstrategie definiert; ohne ausreichendes Umschmelzen und Rühren produzieren Sie eine Mischung, keine Legierung.

Zusammenfassungstabelle:

| Prozessmerkmal | Zweck bei der HEA-Produktion | Hauptvorteil |

|---|---|---|

| Elektromagnetisches Rühren | Mischt Elemente mit unterschiedlichen Dichten | Eliminiert Makroentmischung |

| Mehrfaches Umschmelzen | Wiederholtes Umdrehen und Schmelzen (3-4x) | Gewährleistet absolute chemische Gleichmäßigkeit |

| Vakuumumgebung | Schützt aktive Elemente (Ti, Al, Cr) | Verhindert Oxidation und erhält Reinheit |

| Hochtemperaturstabilität | Schmilzt hochschmelzende Metalle (Mo, Nb) | Erzielt vollständige elementare Diffusion |

Erweitern Sie Ihre Legierungsforschung mit KINTEK

Lassen Sie nicht zu, dass elementare Entmischung die Integrität Ihrer Forschung beeinträchtigt. KINTEK liefert die Präzisionsausrüstung, die benötigt wird, um absolute chemische Gleichmäßigkeit in hoch-Entropie-Legierungen zu erzielen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen experimentellen Anforderungen anpassbar sind. Ob Sie eine Forschungsgrundlage schaffen oder fortschrittliche Materialproduktion skalieren, unser Team ist bereit, Ihnen die technische Expertise und Hochleistungsöfen zur Verfügung zu stellen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie verbessert die Induktionserwärmung die Produktqualität? Präzision, Geschwindigkeit und Konsistenz erreichen

- Wie verbessert die Induktionserwärmung das Kunststoffspritzgießen? Steigerung von Effizienz, Qualität und Geschwindigkeit

- Welche Vorteile bieten Induktionsöfen für das Kupferschmelzen? Steigern Sie Qualität, Effizienz & Sicherheit

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was sind die ökologischen Vorteile der Verwendung eines IGBT-Induktionsschmelzofens? Effizienz steigern & Emissionen senken

- Wo wird das Zielmaterial in einem Induktionserhitzer platziert und was geschieht damit? Entdecken Sie die Wissenschaft der berührungslosen Erwärmung

- Welche Arten von Metallen und Legierungen werden typischerweise in induktionsbeheizten Vakuumöfen geschmolzen? Unerlässlich für Hochleistungsmaterialien

- Welche Rolle spielt ein Vakuum-Nichtverzehrlichtbogenofen beim Schmelzen von Ti10Mo8Nb? Erzielung überlegener Legierungshomogenität