Für das Schmelzen von Kupfer bieten Induktionsöfen eine Kombination aus überragender metallurgischer Qualität, Betriebsgeschwindigkeit und Kosteneffizienz, die herkömmliche brennstoffbetriebene Methoden nicht erreichen können. Dies wird durch präzises elektromagnetisches Heizen erreicht, das eine genaue Temperaturregelung ermöglicht, Metallverluste durch Oxidation minimiert und ein homogenes Endprodukt gewährleistet.

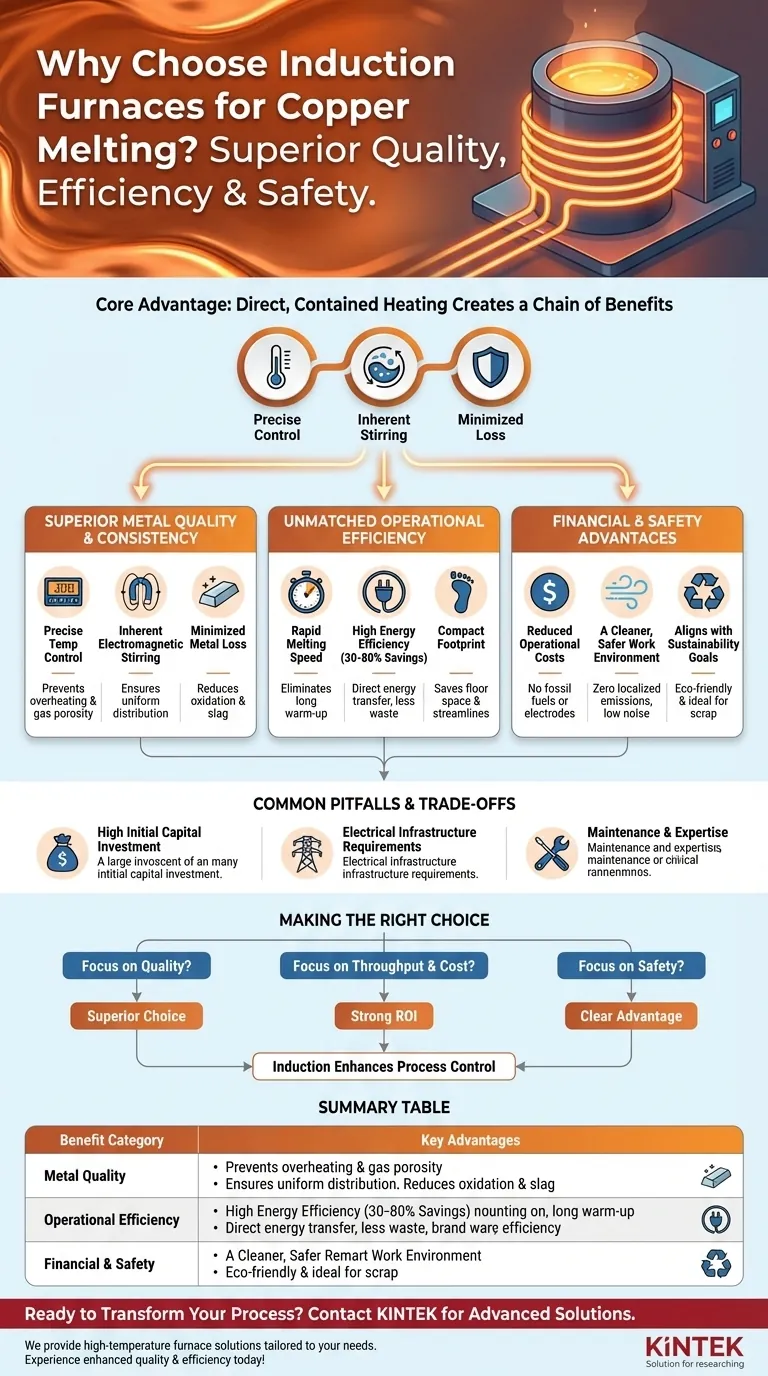

Der Kernvorteil des Induktionsschmelzens ist nicht nur ein einzelnes Merkmal, sondern wie die Prinzipien der direkten, eingeschlossenen Erhitzung eine Kette von Vorteilen erzeugen – von höherwertigem Metall und schnelleren Produktionszyklen bis hin zu niedrigeren Energiekosten und einer sichereren, saubereren Arbeitsumgebung.

Steigerung überragender Metallqualität und Konsistenz

Der Hauptgrund für den Einsatz der Induktionstechnologie ist ihre Fähigkeit, besseres Metall zu produzieren. Die Erhitzungsmethode beeinflusst direkt die endgültigen Eigenschaften des Kupfers oder der Kupferlegierung.

Präzise Temperaturregelung

Ein Induktionssystem ermöglicht eine exakte Temperaturregelung. Diese Präzision verhindert Überhitzung, die zu Gasporosität führen kann, und stellt sicher, dass das Metall bei der optimalen Temperatur für die spezifische Gussform oder Anwendung gegossen wird.

Inhärentes elektromagnetisches Rühren

Das Magnetfeld, das das Metall erhitzt, erzeugt auch eine natürliche Rührbewegung im Schmelzbad. Dieses inhärente Rühren gewährleistet, dass alle Elemente, einschließlich Legierungen, gleichmäßig verteilt sind, was zu einem perfekt homogenen und konsistenten Endprodukt ohne mechanischen Kontakt führt.

Minimierter Metallverlust

Im Gegensatz zu brennstoffbetriebenen Öfen sind beim Induktionsschmelzen keine Verbrennungsprodukte beteiligt. Diese saubere Umgebung, kombiniert mit schnellem Schmelzen, reduziert die Oxidation und Schlackenbildung erheblich, was bedeutet, dass mehr von Ihrem wertvollen Kupfer im Endprodukt landet, anstatt als Abfall.

Reinheit in spezialisierten Anwendungen

Für Anwendungen, die höchste Reinheit erfordern, können Vakuum-Induktionsöfen verwendet werden. Dieser Prozess verhindert atmosphärische Kontamination, entfernt gelöste Gase und gewährleistet die Integrität reaktiver Legierungen.

Erzielung unerreichter Betriebseffizienz

Neben der Qualität sind Induktionsöfen auf Geschwindigkeit und Effizienz ausgelegt, was sich direkt auf den Durchsatz und die Betriebskosten auswirkt.

Schnelle Schmelzgeschwindigkeit

Induktionsöfen übertragen Energie mit extremer Geschwindigkeit und Effizienz direkt in das Metall. Dies eliminiert lange Aufwärmzeiten und ermöglicht wesentlich schnellere Schmelzzyklen im Vergleich zu herkömmlichen Methoden, was einen kontinuierlicheren und reaktionsschnelleren Arbeitsablauf ermöglicht.

Hohe Energieeffizienz

Moderne Induktionssysteme können Energieeinsparungen von 30–80% gegenüber älteren Technologien erzielen. Wärme wird direkt im Beschickungsmaterial selbst erzeugt, sodass praktisch keine Energieverschwendung oder Standby-Wärmeverluste entstehen.

Kompakter Platzbedarf

Die Ausrüstung ist typischerweise kompakter als traditionelle Öfen und spart wertvollen Platz. Vorgänge können oft direkt auf der Hauptarbeitsfläche durchgeführt werden, was den Produktionsprozess durch Reduzierung des Materialhandlings optimiert.

Finanzielle und sicherheitstechnische Vorteile verstehen

Das Betriebsmodell eines Induktionsofens verändert die Kostenstrukturen und Sicherheitsprotokolle am Arbeitsplatz grundlegend zum Besseren.

Reduzierte Betriebskosten

Induktionsöfen machen den Kauf und die Handhabung fossiler Brennstoffe überflüssig. Sie verwenden auch keine Verbrauchselektroden, wodurch ein weiterer erheblicher Betriebsaufwand und eine Fehlerquelle entfallen.

Eine sauberere, sicherere Arbeitsumgebung

Diese Öfen erzeugen null lokale Emissionen, was bedeutet, dass an der Quelle kein Rauch, Staub oder schädliche Dämpfe entstehen. Sie arbeiten auch mit sehr geringem Geräuschpegel und eliminieren die Risiken, die mit der Handhabung und Lagerung brennbarer Brennstoffe verbunden sind.

Ausrichtung auf Nachhaltigkeitsziele

Der hohe Wirkungsgrad und der emissionsfreie Betrieb machen das Induktionsschmelzen zu einer umweltfreundlichen Wahl, die Unternehmen hilft, moderne Nachhaltigkeitsstandards zu erfüllen. Darüber hinaus ist es ideal für das effiziente Recycling von Kupferschrott mit minimalem Verlust.

Häufige Fallstricke und Kompromisse

Obwohl die Induktionstechnologie sehr vorteilhaft ist, erfordert ihre Einführung eine sorgfältige Abwägung ihrer spezifischen Anforderungen.

Hohe anfängliche Kapitalinvestition

Die Anschaffungskosten für einen Induktionsofen und seine zugehörige Stromversorgung sind typischerweise höher als die eines einfachen brennstoffbetriebenen Ofens. Diese Technologie sollte als langfristige Investition betrachtet werden, bei der die Rendite durch Betriebseinsparungen und verbesserte Produktqualität erzielt wird.

Anforderungen an die elektrische Infrastruktur

Ein Induktionsofen stellt eine erhebliche Anforderung an das elektrische System einer Anlage. Eine gründliche Bewertung ist erforderlich, um sicherzustellen, dass Ihre Strominfrastruktur die Last tragen kann, und es können Upgrades erforderlich sein.

Wartung und Fachwissen

Obwohl zuverlässig, sind die Hochfrequenz-Stromversorgungen und Steuerungssysteme hochentwickelte elektronische Geräte. Eine ordnungsgemäße Wartung erfordert geschultes Personal, das die Technologie versteht, was andere Fähigkeiten erfordern kann als die für traditionelle Öfen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt von Ihren primären Geschäftsfaktoren ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Gussstücken und Legierungsqualität liegt: Die präzise Temperaturregelung und das elektromagnetische Rühren eines Induktionsofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Kostenreduzierung liegt: Die schnellen Schmelzgeschwindigkeiten und die außergewöhnliche Energieeffizienz liefern eine starke und messbare Investitionsrendite.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltkonformität liegt: Der brennstofffreie, emissionsfreie Betrieb eines Induktionsofens ist ein klarer und entscheidender Vorteil.

Letztendlich ist die Wahl eines Induktionsofens eine strategische Entscheidung, die die Kontrolle über Ihren gesamten Schmelzprozess verbessert.

Zusammenfassungstabelle:

| Vorteilskategorie | Hauptvorteile |

|---|---|

| Metallqualität | Präzise Temperaturregelung, elektromagnetisches Rühren, minimierte Oxidation, hohe Reinheit |

| Betriebseffizienz | Schnelles Schmelzen, hohe Energieeffizienz (30-80% Einsparungen), kompakter Platzbedarf |

| Finanzen & Sicherheit | Reduzierte Betriebskosten, keine Emissionen, sicherere Arbeitsumgebung, Nachhaltigkeit |

| Überlegungen | Hohe Anfangsinvestition, Anforderungen an die elektrische Infrastruktur, spezialisierte Wartung |

Bereit, Ihren Kupferschmelzprozess mit fortschrittlichen Induktionsofenlösungen zu transformieren?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Induktionsöfen, Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Erleben Sie verbesserte metallurgische Qualität, Betriebsgeschwindigkeit und Kosteneffizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle