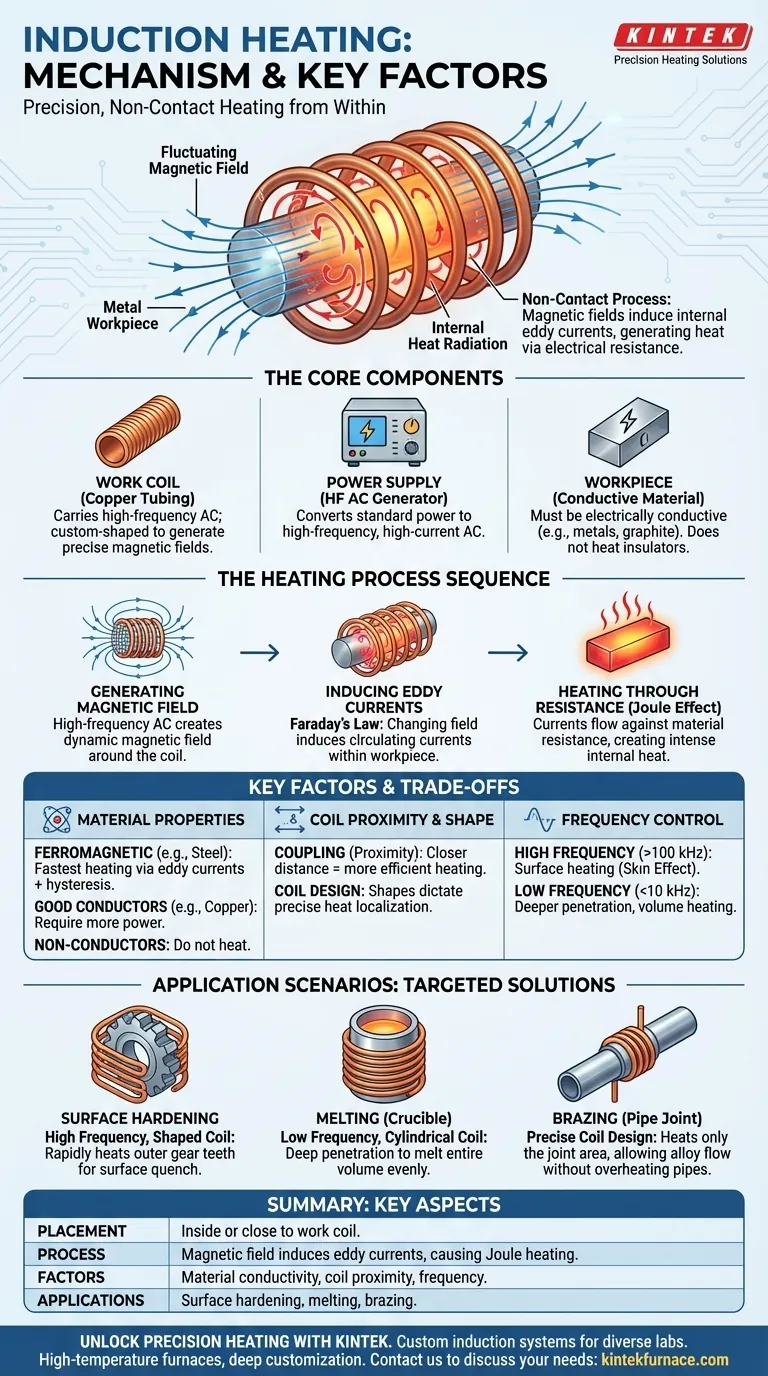

In einem Induktionsheizsystem wird das Zielmaterial, oder „Werkstück“, direkt in oder sehr nahe an einer Kupferspule platziert. Ein hochfrequenter Wechselstrom, der durch diese Spule fließt, erzeugt ein starkes Magnetfeld, das interne elektrische Ströme, sogenannte Wirbelströme, im Werkstück induziert. Wenn diese Ströme gegen den eigenen elektrischen Widerstand des Materials fließen, erzeugen sie intensive Wärme, wodurch sich das Objekt von innen nach außen schnell erwärmt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass Induktion eine berührungslose Erwärmungsmethode ist. Sie verwendet keine externe Flamme oder Heizelemente; stattdessen nutzt sie Magnetfelder, um das Zielmaterial selbst zur Wärmequelle zu machen.

Die Kernkomponenten eines Induktionssystems

Um den Prozess zu verstehen, müssen Sie zunächst die beteiligten Schlüsselakteure verstehen. Ein Induktionserhitzer ist ein System, nicht nur ein einzelnes Teil.

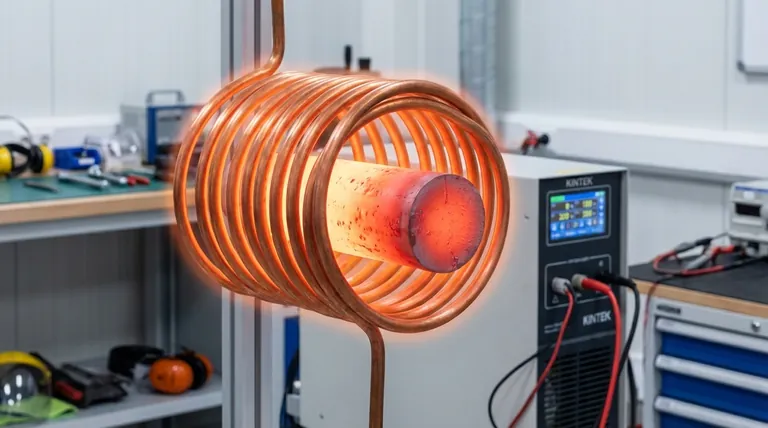

Die Arbeitsspule

Die sichtbarste Komponente ist die Arbeitsspule, die typischerweise ein Hohlrohr aus hochleitfähigem Kupfer ist. Ein hochfrequenter Wechselstrom (AC) wird durch diese Spule geleitet. Sie ist maßgeschneidert, um das zu erwärmende Teil zu umgeben oder sich in dessen Nähe zu befinden.

Die Stromversorgung

Die Arbeitsspule ist an eine spezielle Stromversorgung angeschlossen. Ihre Aufgabe ist es, Standard-Elektrizität in den hochfrequenten, hochstromigen Wechselstrom umzuwandeln, der zur Ansteuerung der Spule und zur Erzeugung des starken Magnetfelds benötigt wird.

Das Werkstück (Zielmaterial)

Dies ist das Objekt, das Sie erwärmen möchten. Damit die Induktion funktioniert, muss das Werkstück elektrisch leitfähig sein. Materialien wie Metalle und Graphit sind ausgezeichnete Kandidaten, während Materialien wie Kunststoff, Glas oder Keramik nicht direkt erwärmt werden.

Wie Magnetfelder interne Wärme erzeugen

Der Heizprozess erfolgt in einer präzisen, nahezu augenblicklichen Abfolge. Er wird durch zwei grundlegende physikalische Prinzipien bestimmt: Faradays Gesetz der Induktion und den Joule-Effekt.

Schritt 1: Erzeugung des Magnetfeldes

Wenn der hochfrequente Wechselstrom von der Stromversorgung durch die Kupfer-Arbeitsspule fließt, erzeugt er ein dynamisches und intensives Magnetfeld im Raum innerhalb und um die Spule. Die Richtung dieses Feldes ändert sich Tausende oder Millionen Mal pro Sekunde, synchron mit dem Strom.

Schritt 2: Induktion von Wirbelströmen

Nach Faradays Gesetz induziert ein sich änderndes Magnetfeld einen Strom in jedem Leiter, der sich darin befindet. Wenn Sie das Metallwerkstück in die Spule legen, induziert das starke, fluktuierende Magnetfeld zirkulierende elektrische Ströme im Werkstück selbst. Dies sind die Wirbelströme.

Schritt 3: Erwärmung durch Widerstand (Joule-Erwärmung)

Alle Materialien haben einen gewissen elektrischen Widerstand. Wenn diese induzierten Wirbelströme durch das Werkstück strömen, stoßen sie auf diesen Widerstand. Die Reibung, die durch die Elektronen erzeugt wird, die gegen den Widerstand des Materials fließen, erzeugt intensive, lokalisierte Wärme. Dies wird als Joule-Erwärmung bezeichnet und ist der Grund, warum die Temperatur des Materials so schnell ansteigt.

Verständnis der Kompromisse und Schlüsselfaktoren

Die Wirksamkeit der Induktionserwärmung ist nicht universell; sie hängt stark vom Material, der Frequenz und dem Systemdesign ab.

Materialeigenschaften sind von größter Bedeutung

Der Prozess funktioniert am besten mit ferromagnetischen Materialien wie Eisen und Stahl, da diese auch durch einen sekundären Effekt, die Hystereseverluste, erwärmt werden, wodurch sie außergewöhnlich schnell erhitzt werden. Gute Leiter wie Kupfer und Aluminium können erwärmt werden, erfordern aber mehr Leistung. Nichtleitende Materialien können überhaupt nicht durch Induktion erwärmt werden.

Spulennähe und -form bestimmen die Präzision

Das Magnetfeld ist am stärksten in der Nähe der Spule. Je näher das Werkstück an der Spule ist (ein Konzept, das als „Kopplung“ bezeichnet wird), desto effizienter ist der Heizprozess. Die Form der Spule ist so konstruiert, dass sie genau steuert, welcher Teil des Werkstücks erwärmt wird, was eine unglaubliche Präzision ermöglicht.

Frequenz steuert die Heiztiefe

Die Frequenz des Wechselstroms ist eine kritische Variable. Hohe Frequenzen (z. B. >100 kHz) erwärmen tendenziell nur die Oberfläche des Materials, ein Phänomen, das als „Skin-Effekt“ bekannt ist. Niedrige Frequenzen (z. B. <10 kHz) dringen tiefer ein und erwärmen einen größeren Teil des Gesamtvolumens des Materials.

Die richtige Wahl für Ihr Ziel treffen

Durch die Steuerung dieser Faktoren kann die Induktionserwärmung an eine Vielzahl von industriellen und technischen Anwendungen angepasst werden.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten eines Stahlzahnrads liegt: Verwenden Sie einen hochfrequenten Strom und eine Spule, die an die Zähne des Zahnrads angepasst ist, um nur die äußere Oberfläche schnell zu erwärmen und dann abzuschrecken.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen eines Metalltiegels liegt: Verwenden Sie eine niedrigere Frequenz und eine zylindrische Spule, um sicherzustellen, dass das Magnetfeld tief eindringt und das gesamte Volumen des Materials gleichmäßig erwärmt.

- Wenn Ihr Hauptaugenmerk auf dem Löten zweier Kupferrohre liegt: Entwerfen Sie eine Spule, die speziell den Verbindungsbereich erwärmt, damit das Lötlegierung in den Spalt fließen kann, ohne den Rest der Rohre zu überhitzen.

Das Verständnis dieser Prinzipien verwandelt die Induktionserwärmung von einem mysteriösen Prozess in ein präzises und steuerbares Fertigungswerkzeug.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Platzierung | In oder nahe einer Kupfer-Arbeitsspule |

| Prozess | Magnetfeld induziert Wirbelströme, die interne Erwärmung verursachen (Joule-Effekt) |

| Schlüsselfaktoren | Materialleitfähigkeit, Spulennähe, Frequenz (beeinflusst die Tiefe) |

| Anwendungen | Oberflächenhärten, Schmelzen, Löten für Metalle und Graphit |

Erzielen Sie Präzisionserwärmung mit KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Für maßgeschneiderte Induktionsheizsysteme, die die Effizienz und Genauigkeit in Ihrem Labor verbessern, kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu sehen, wie wir Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer