Ja, absolut. Aluminium kann nicht nur in einem Induktionsofen geschmolzen werden, sondern es ist auch eine äußerst praktische und oft bevorzugte Methode für industrielle Anwendungen. Die einzigartige Physik der Induktionserwärmung bietet erhebliche Vorteile in Bezug auf Geschwindigkeit, Effizienz und Qualitätskontrolle bei der Verarbeitung von Aluminium und seinen Legierungen.

Die Frage ist nicht, ob ein Induktionsofen Aluminium schmelzen kann, sondern warum er ein so effektives Werkzeug für diese Aufgabe ist. Seine Fähigkeit, Wärme direkt im Metall zu erzeugen, bietet ein Maß an Kontrolle und Reinheit, das herkömmliche Öfen nur schwer erreichen können.

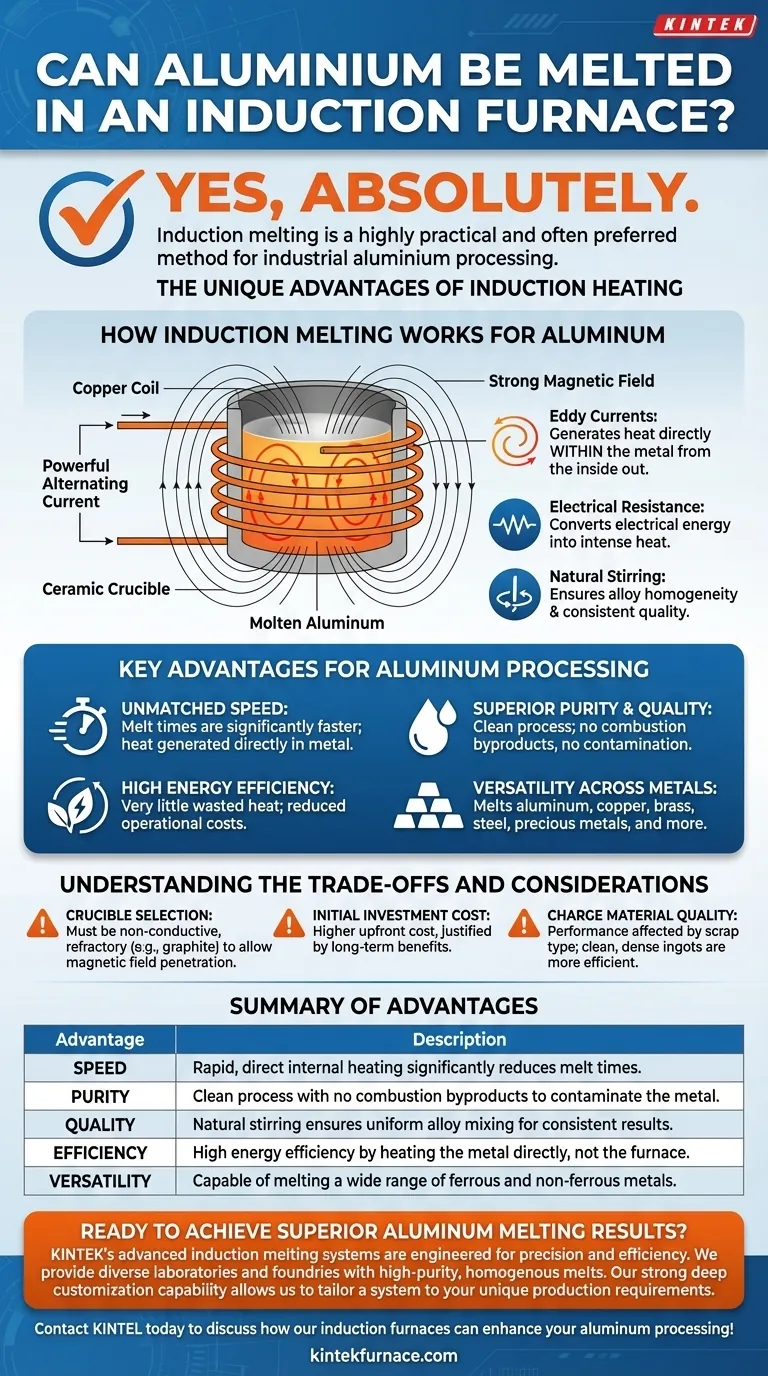

Wie das Induktionsschmelzen bei Aluminium funktioniert

Das Induktionsschmelzen unterscheidet sich grundlegend von gas- oder widerstandsbefeuerten Öfen. Es erhitzt das Aluminium nicht von außen nach innen; es erzeugt Wärme von innen nach außen.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen leitet einen starken Wechselstrom durch eine Kupferspule. Dadurch entsteht ein starkes, sich schnell änderndes Magnetfeld um den Tiegel, der das Aluminium enthält. Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Aluminiumeinsatz.

Die Rolle des elektrischen Widerstands

Wenn diese Wirbelströme durch das Aluminium fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Metalls. Dieser Widerstand wandelt die elektrische Energie in intensive Wärme um, wodurch das Aluminium schnell und effizient schmilzt.

Natürliches Rühren für Legierungshomogenität

Die starken magnetischen Kräfte erzeugen außerdem eine natürliche Rühr- oder „Motor“-Wirkung innerhalb des geschmolzenen Metalls. Bei Aluminiumlegierungen ist dies ein entscheidender Vorteil, da es sicherstellt, dass alle Legierungselemente gründlich und gleichmäßig gemischt werden, was zu einem konsistenten, hochwertigen Endprodukt führt.

Wesentliche Vorteile für die Aluminiumverarbeitung

Die Verwendung eines Induktionsofens für Aluminium bietet mehrere deutliche betriebliche Vorteile gegenüber herkömmlichen Methoden.

Unübertroffene Geschwindigkeit

Da die Wärme direkt im Metall erzeugt wird, sind die Schmelzzeiten erheblich kürzer. Es besteht keine Notwendigkeit, darauf zu warten, dass sich eine Ofenkammer aufheizt, um diese Wärme dann langsam auf den Einsatz zu übertragen. Dies führt zu höherer Produktivität und Durchsatz.

Überlegene Reinheit und Qualität

Das Induktionsschmelzen ist ein außergewöhnlich sauberer Prozess. Da keine Verbrennung stattfindet, können Nebenprodukte wie Gase und Ruß das geschmolzene Aluminium nicht verunreinigen. Dies führt zu einer reineren Schmelze, was für viele Gieß- und Fertigungsanwendungen von entscheidender Bedeutung ist.

Hohe Energieeffizienz

Durch die direkte Erwärmung des Metalls wird sehr wenig Energie für das Erhitzen der Ofenwände oder der umgebenden Atmosphäre verschwendet. Dies macht das Induktionsschmelzen zu einer der energieeffizientesten verfügbaren Methoden und senkt die langfristigen Betriebskosten.

Vielseitigkeit über Metalle hinweg

Induktionsofen sind nicht auf Aluminium beschränkt. Ihre Vielseitigkeit ermöglicht das Schmelzen einer breiten Palette von Eisen- und Nichteisenmetallen, einschließlich Kupfer, Messing, Stahl, Eisen und sogar Edelmetallen wie Gold und Silber.

Abwägungen und Überlegungen verstehen

Obwohl die Entscheidung für einen Induktionsofen äußerst effektiv ist, beinhaltet sie das Verständnis seiner spezifischen Anforderungen und Einschränkungen.

Die Wahl des Tiegels ist von größter Bedeutung

Der Tiegel, der das Aluminium aufnimmt, muss aus einem nicht leitenden, feuerfesten Material wie Graphit oder einem Keramikverbundwerkstoff bestehen. Er muss das Magnetfeld passieren lassen, um das Metall zu erreichen, und gleichzeitig der intensiven Hitze des geschmolzenen Aluminiums standhalten können.

Anfangsinvestitionskosten

Induktionsschmelzanlagen haben in der Regel höhere anfängliche Kapitalkosten im Vergleich zu einfachen gasbefeuerten Öfen. Diese Investition rechtfertigt sich oft durch niedrigere langfristige Energiekosten, höhere Produktivität und verbesserte Metallqualität.

Qualität des Einsatzmaterials

Obwohl vielseitig, kann die Leistung eines Induktionsofens durch die Art des eingelegten Aluminiumschrotts beeinflusst werden. Sehr feiner, loser oder stark oxidierter Schrott kann weniger effizient geschmolzen werden als saubere, dichte Barren oder Feststoffe.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Legierungen liegt: Die natürliche Rührwirkung und die saubere Erwärmung durch Induktion machen sie zur idealen Wahl, um metallurgische Konsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Die schnellen Schmelzzyklen eines Induktionsofens bieten einen erheblichen Produktivitätsvorteil gegenüber herkömmlichen Methoden.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Umweltkontrolle liegt: Die direkte Heizmethode der Induktion minimiert Energieverluste und eliminiert Emissionen aus der Verbrennung, was sie zu einer saubereren und kostengünstigeren Wahl macht.

Letztendlich bietet die Nutzung der Induktionstechnologie für Aluminium einen präzisen, sauberen und effizienten Weg zu überlegenen Schmelzergebnissen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geschwindigkeit | Die schnelle, direkte interne Erwärmung reduziert die Schmelzzeiten erheblich. |

| Reinheit | Sauberer Prozess ohne Verbrennungsnebenprodukte zur Verunreinigung des Metalls. |

| Qualität | Natürliches Rühren gewährleistet eine gleichmäßige Legierungsmischung für konsistente Ergebnisse. |

| Effizienz | Hohe Energieeffizienz durch direkte Erwärmung des Metalls, nicht des Ofens. |

| Vielseitigkeit | Kann eine breite Palette von Eisen- und Nichteisenmetallen schmelzen. |

Bereit, überlegene Aluminiumschmelzergebnisse zu erzielen?

KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer robusten Induktionsschmelzanlagen, sind auf Präzision und Effizienz ausgelegt. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung versorgen wir diverse Labore und Gießereien mit der Technologie, um hochreine, homogene Schmelzen zu gewährleisten.

Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, ein System – sei es ein Muffel-, Rohr-, Drehrohrofen, Vakuum- oder Atmosphärenofen – genau auf Ihre einzigartigen Produktionsanforderungen und betrieblichen Ziele zuzuschneiden.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Induktionsofen Ihre Aluminiumverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz