Kurz gesagt, ein Vakuumofen erreicht seine Energieeffizienz durch drei Kernmechanismen. Die VakUumUumgebung selbst eliminiert praktisch den Wärmeverlust durch Gasströmung (Konvektion), fortschrittliche Isoliermaterialien minimieren den Wärmeverlust durch Leitung und Strahlung, und moderne Steuerungssysteme stellen sicher, dass Energie präzise dann und dort eingesetzt wird, wo sie benötigt wird. Diese Kombination wird durch schnelle Kühlfähigkeiten weiter verbessert, die die Gesamtprozesszeiten verkürzen und somit den gesamten Energieverbrauch pro Zyklus senken.

Die Effizienz eines Vakuumofens ist nicht nur ein Merkmal; sie ist eine grundlegende Folge seiner Konstruktion. Durch das Entfernen von Luft und anderen Gasen eliminiert er einen primären Wärmeverlustweg, der bei herkömmlichen Öfen auftritt, und ermöglicht eine direktere, kontrolliertere und effektivere Energienutzung.

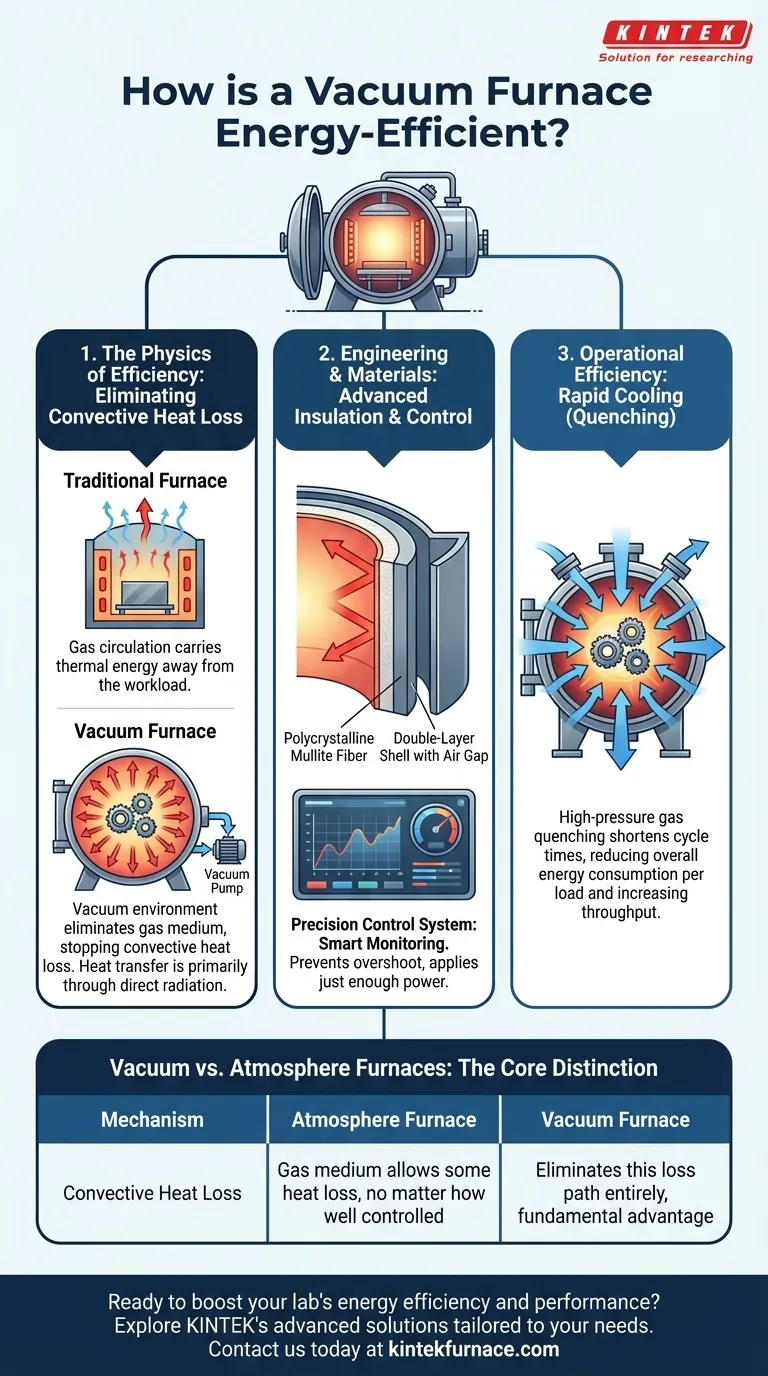

Die Physik der Effizienz: Wie ein Vakuum für Sie arbeitet

Um die Effizienz eines Vakuumofens zu verstehen, muss man zunächst die Rolle des Vakuums selbst würdigen. Es ist nicht nur die Abwesenheit von Gas, sondern eine aktive Komponente im Wärmemanagement.

Eliminierung des konvektiven Wärmeverlusts

In einem herkömmlichen Ofen wird Luft oder ein Prozessgas erwärmt und zirkuliert, wodurch thermische Energie von den Heizelementen und dem Werkstück weggetragen wird. Dieser Prozess, bekannt als Konvektion, ist eine Hauptquelle für Wärmeverluste.

Durch das Entfernen fast aller Gasmoleküle stoppt ein Vakuumofen effektiv den konvektiven Wärmeverlust. Es gibt kein Medium, das Wärme abtransportieren könnte, was bedeutet, dass mehr Energie dort konzentriert bleibt, wo sie gebraucht wird – in der Heizzone.

Ermöglichung einer überlegenen Wärmeübertragung

Wenn die Konvektion beseitigt ist, erfolgt die Wärmeübertragung im Vakuum hauptsächlich durch Strahlung. Die Heizelemente strahlen thermische Energie direkt auf die zu behandelnden Teile ab.

Diese direkte Energieübertragung „Sichtlinie“ ist äußerst effizient. Sie vermeidet die Verschwendung von Energie für das Aufheizen eines Zwischengases und stellt sicher, dass der bezahlte Strom auf die Erwärmung Ihres Produkts konzentriert wird.

Konstruktion und Materialien: Die tragenden Säulen

Während die VakUumUumgebung die Grundlage bildet, nutzt die physische Konstruktion des Ofens diesen Vorteil erst wirklich aus.

Fortschrittliche Isolationspakete

Moderne Vakuumöfen verwenden mehrschichtige Isolierungen aus hochwertigen Materialien wie polykristalliner Mullitfaser. Diese Isolierung ist so konzipiert, dass sie Strahlungswärme in die Kammer zurückreflektiert und verhindert, dass sie durch die Ofenwände entweicht.

Einige Konstruktionen beinhalten auch doppelschalige Ofengehäuse mit Luftspalten, wobei die Luft selbst als zusätzliche, kostengünstige Isolierung dient, um die thermische Leckage in die Umgebung weiter zu minimieren.

Präzise Steuerungssysteme

Effizienz ist ohne Kontrolle unmöglich. Fortschrittliche Steuerungssysteme überwachen kontinuierlich die Temperatur und passen die Leistung der Heizelemente automatisch an.

Dadurch wird sichergestellt, dass der Ofen seine Solltemperatur nicht überschreitet, was eine häufige Quelle von Energieverschwendung ist. Das System wendet genau so viel Leistung an, wie zur Aufrechterhaltung der optimalen Prozessbedingungen erforderlich ist, was sowohl die Effizienz als auch die metallurgischen Ergebnisse verbessert.

Die Rolle der schnellen Kühlung (Abschrecken)

Effizienz betrifft nicht nur die Heizphase. Die Fähigkeit, die Last schnell abzukühlen (oder zu quenchen) mittels Hochdruckgas, verkürzt den gesamten Prozess von Anfang bis Ende.

Kürzere Zykluszeiten bedeuten, dass der Ofen pro Ladung weniger lange läuft. Dies führt direkt zu einem geringeren Gesamtverbrauch an Kilowattstunden und erhöht den Durchsatz Ihrer Anlage, was die betriebliche Effizienz steigert.

Die Abwägungen verstehen: Vakuum- vs. Atmosphärenöfen

Obwohl Vakuumöfen sehr effizient sind, sind sie nicht die einzige Option. Es ist hilfreich, sie mit Atmosphärenöfen zu vergleichen, um die grundlegenden Unterschiede in ihrem Effizienzansatz zu verstehen.

Der Ansatz des Atmosphärenofens

Atmosphärenöfen schaffen ebenfalls eine kontrollierte Umgebung, dies jedoch, indem sie die Kammer mit einem spezifischen Inertgas füllen. Dieses Gas verhindert Oxidation und reduziert Wärmeverluste im Vergleich zu einem offenen Luftofen.

Ähnlich wie Vakuumöfen nutzen sie fortschrittliche Steuerungssysteme, um die Heizparameter zu optimieren und Energieverschwendung zu minimieren.

Der wesentliche Unterschied

Der grundlegende Unterschied liegt im Medium. Ein Atmosphärenofen muss ein großes Gasvolumen ständig verwalten und erwärmen, was inhärent gewisse konvektive Wärmeverluste zulässt, egal wie gut kontrolliert.

Ein Vakuumofen eliminiert diesen Weg des Energieverlusts von Natur aus vollständig. Dies verschafft ihm einen fundamentalen thermodynamischen Vorteil bei der Verhinderung unerwünschter Wärmeübertragung und der Maximierung der Energie, die auf die Werkstücke gerichtet ist.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen verschiedenen Wärmebehandlungstechnologien hängt vollständig von Ihren spezifischen Zielen in Bezug auf Teilequalität, Betriebsgeschwindigkeit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Teile-Sauberkeit liegt: Die Fähigkeit des Vakuumofens, sowohl konvektiven Wärmeverlust als auch Oxidation zu eliminieren, macht ihn zur überlegenen technischen Wahl.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Prozessgeschwindigkeit liegt: Die schnellen Abschreckfähigkeiten vieler Vakuumöfen können die Zykluszeiten drastisch reduzieren, was sie aus betrieblicher Sicht sehr effizient macht.

- Wenn Ihr Hauptaugenmerk auf kostenempfindlicher Verarbeitung liegt, die kein perfektes Vakuum erfordert: Ein moderner Atmosphärenofen bietet eine erhebliche Effizienzsteigerung gegenüber älteren Methoden und kann eine sehr effektive Lösung sein.

Das Verständnis dieser Grundprinzipien der Wärmeübertragung versetzt Sie in die Lage, die Technologie auszuwählen, die am besten zu Ihren spezifischen betrieblichen und finanziellen Zielen passt.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil |

|---|---|

| VakUumUumgebung | Eliminiert konvektiven Wärmeverlust für direkte Energiekonzentration |

| Fortschrittliche Isolierung | Minimiert Wärmeverluste durch Leitung und Strahlung |

| Präzise Steuerungssysteme | Stellt optimalen Energieeinsatz sicher und verhindert Überschreiten |

| Schnelle Kühlfähigkeiten | Verkürzt Zykluszeiten und reduziert den Gesamtenergieverbrauch |

Bereit, die Energieeffizienz und Leistung Ihres Labors zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Vakuumöfen überlegene Wärmebehandlung bei geringeren Energiekosten und schnelleren Zyklen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit