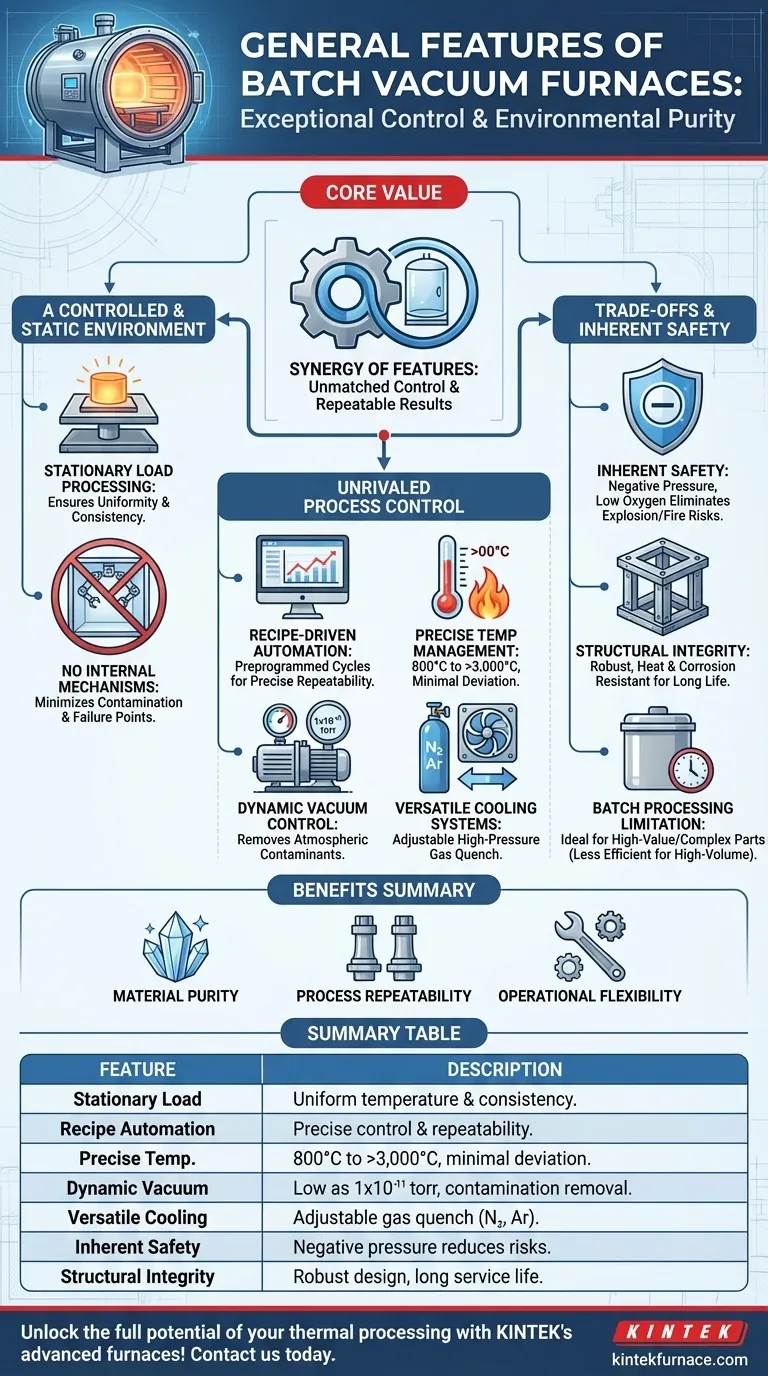

Im Kern werden Vakuum-Batchöfen durch außergewöhnliche Prozesskontrolle und Umgebungsreinheit definiert. Dies erreichen sie durch mehrere Schlüsselfunktionen: eine stationäre Beladung, rezeptbasierte Automatisierung zur präzisen Steuerung von Temperatur und Vakuum, vielseitige Gasabkühlsysteme und ein Design, das die Kontamination minimiert.

Das definierende Merkmal eines Vakuum-Batchofens ist nicht eine einzelne Komponente, sondern die Synergie seiner Eigenschaften. Diese Kombination bietet ein unübertroffenes Maß an Kontrolle über den gesamten thermischen Prozesszyklus, was der grundlegende Grund dafür ist, dass sie für die Herstellung hochwertiger, reproduzierbarer Ergebnisse unerlässlich sind.

Die Grundlage: Eine kontrollierte und statische Umgebung

Die physische Konstruktion eines Batchofens ist bewusst einfach gehalten, um Kontrolle und Zuverlässigkeit zu maximieren. Sie konzentriert sich darauf, jeweils eine einzelne Charge in einer versiegelten, stationären Kammer zu behandeln.

Stationäre Chargenbearbeitung

Ein Hauptmerkmal ist, dass die Beladung während des gesamten Heiz- und Abkühlzyklus stationär bleibt. Die Teile werden in den Ofen geladen, der Zyklus läuft ab, und sie werden erst wieder bewegt, wenn sie entladen werden.

Dieser statische Ansatz ist grundlegend, um eine gleichmäßige Temperaturverteilung und Prozesskonsistenz über die gesamte Charge hinweg zu gewährleisten.

Eliminierung interner Mechanismen

Konstruktionsbedingt verfügen diese Öfen über keine Lasttransfirmechanismen, die in der heißen Zone arbeiten. Diese Einfachheit reduziert die Anzahl potenzieller Fehlerquellen und eliminiert vor allem eine Hauptquelle für Kontamination (z. B. Schmierstoffe, Verschleißpartikel) in der Prozesskammer.

Unübertroffene Prozesskontrolle und Flexibilität

Der Hauptwert eines Vakuum-Batchofens ergibt sich aus seiner Fähigkeit, mit unglaublicher Präzision programmiert und gesteuert zu werden. Dies ermöglicht hochgradig angepasste und reproduzierbare thermische Prozesse.

Rezeptgesteuerte Automatisierung

Jede Charge kann mit einem einzigartigen, vorprogrammierten Rezept bearbeitet werden. Dieser computergesteuerte Prozess legt jede Variable fest – von den Aufheizraten über die Vakuumgrade bis hin zu den Kühlparametern –, wodurch sichergestellt wird, dass bei einem bestimmten Teil jedes Mal exakt derselbe Prozess ausgeführt wird.

Präzises Temperaturmanagement

Die Temperaturregelung ist außergewöhnlich präzise und wird oft durch Thermoelemente gesteuert, die am Ofen oder an der Charge selbst angebracht sind. Diese Systeme können gleichmäßige Temperaturen zwischen 800 °C und über 3.000 °C mit minimaler Abweichung erreichen.

Dies ermöglicht mehrstufige Heiz-, Halte- und Kühlprofile, die auf die spezifischen metallurgischen Anforderungen des zu bearbeitenden Materials zugeschnitten sind.

Dynamische Vakuum- und Atmosphärenkontrolle

Der Ofen kann spezifische Vakuumgrade erreichen und halten, manchmal bis zu 1x10⁻¹¹ Torr. Dieses Vakuum kann im Zyklus programmiert werden, um sich in verschiedenen Phasen zu ändern.

Diese Kontrolle entfernt atmosphärische Verunreinigungen und ermöglicht die Entfernung von Nebenprodukten (Entgasung) aus dem Material selbst während des Erhitzens.

Vielseitige Kühlsysteme

Nach dem Heizzyklus werden die Teile typischerweise durch einen Hochdruck-Gasabschreckung schnell abgekühlt. Die Art des Gases (z. B. Stickstoff, Argon) und sein Druck können je nach Rezept variiert werden. Dies ermöglicht eine präzise Steuerung der Abkühlraten, was für die Erzielung der gewünschten Materialhärte und Mikrostruktur entscheidend ist.

Verständnis der Kompromisse und inhärente Sicherheit

Obwohl sie unglaublich leistungsfähig sind, ist es wichtig, die inhärenten Vorteile und den betrieblichen Kontext des Designs zu verstehen.

Inhärente Sicherheit durch Design

Vakuumöfen arbeiten unter Unterdruck, wodurch das Explosionsrisiko, das mit Druckbehältern verbunden ist, von Natur aus entfällt.

Darüber hinaus minimiert der extrem geringe Sauerstoffgehalt in der Kammer das Brandrisiko oder die unerwünschte Oxidation des Werkstücks, was sie wesentlich sicherer macht als viele herkömmliche Atmosphäreöfen.

Strukturelle Integrität und Langlebigkeit

Diese Öfen sind für anspruchsvolle Industrieumgebungen konzipiert. Sie verfügen typischerweise über eine robuste Bauweise mit ausgezeichneter Hitze- und Korrosionsbeständigkeit, was zu einer langen Lebensdauer und einer stabilen, zuverlässigen Leistung führt.

Die Einschränkung der Batch-Verarbeitung

Der bedeutendste Kompromiss ist im Namen impliziert: „Batch“-Verarbeitung. Im Gegensatz zu Durchlauföfen, bei denen Teile durch verschiedene Zonen bewegt werden, schließt ein Batchofen einen vollständigen Zyklus für eine Charge ab, bevor die nächste beginnen kann. Dies macht ihn ideal für hochwertige oder komplexe Teile, aber potenziell weniger effizient für sehr hochvolumige, einheitliche Produktionen.

Anwendung auf Ihre Prozesse

Die Merkmale eines Vakuum-Batchofens lassen sich direkt auf spezifische Fertigungsziele übertragen.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Qualität liegt: Die präzise Kontrolle der Vakuumgrade ist Ihr Hauptvorteil, da sie Entgasung und die Vermeidung von Kontaminationen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für kritische Komponenten liegt: Die rezeptgesteuerte, computergesteuerte Automatisierung stellt sicher, dass jedes Teil Zyklus für Zyklus exakt die gleiche Wärmebehandlung erhält.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität für diverse Teile liegt: Die Möglichkeit, einzigartige Rezepte für unterschiedliche Teilegeometrien, Materialien und gewünschte Ergebnisse zu programmieren, macht den Ofen zu einem äußerst vielseitigen Arbeitsgerät.

Letztendlich führen diese Merkmale zusammen, um den Vakuum-Batchofen zu einem unverzichtbaren und hochzuverlässigen Werkzeug für die Erreichung höchster Standards in der modernen Materialfertigung zu machen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Stationäre Chargenbearbeitung | Die Beladung bleibt statisch für gleichmäßige Temperatur und Konsistenz. |

| Rezeptgesteuerte Automatisierung | Vorprogrammierte Zyklen gewährleisten präzise Kontrolle und Wiederholbarkeit. |

| Präzises Temperaturmanagement | Thermoelementgesteuertes Heizen von 800 °C bis 3.000 °C mit minimaler Abweichung. |

| Dynamische Vakuumkontrolle | Erreicht Vakuumgrade bis zu 1x10⁻¹¹ Torr zur Entfernung von Verunreinigungen. |

| Vielseitige Kühlsysteme | Einstellbare Gasabschreckung (z. B. Stickstoff, Argon) für kontrollierte Abkühlraten. |

| Inhärente Sicherheit | Unterdruckbetrieb reduziert Explosions- und Brandrisiken. |

| Strukturelle Integrität | Robuste Bauweise mit Hitze- und Korrosionsbeständigkeit für lange Lebensdauer. |

| Einschränkung der Batch-Verarbeitung | Ideal für hochwertige Teile, aber weniger effizient für Hochvolumenproduktion. |

Schöpfen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Vakuum-Batchöfen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir diversen Laboren maßgeschneiderte Lösungen an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Prozesskontrolle, Wiederholbarkeit und Sicherheit exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung