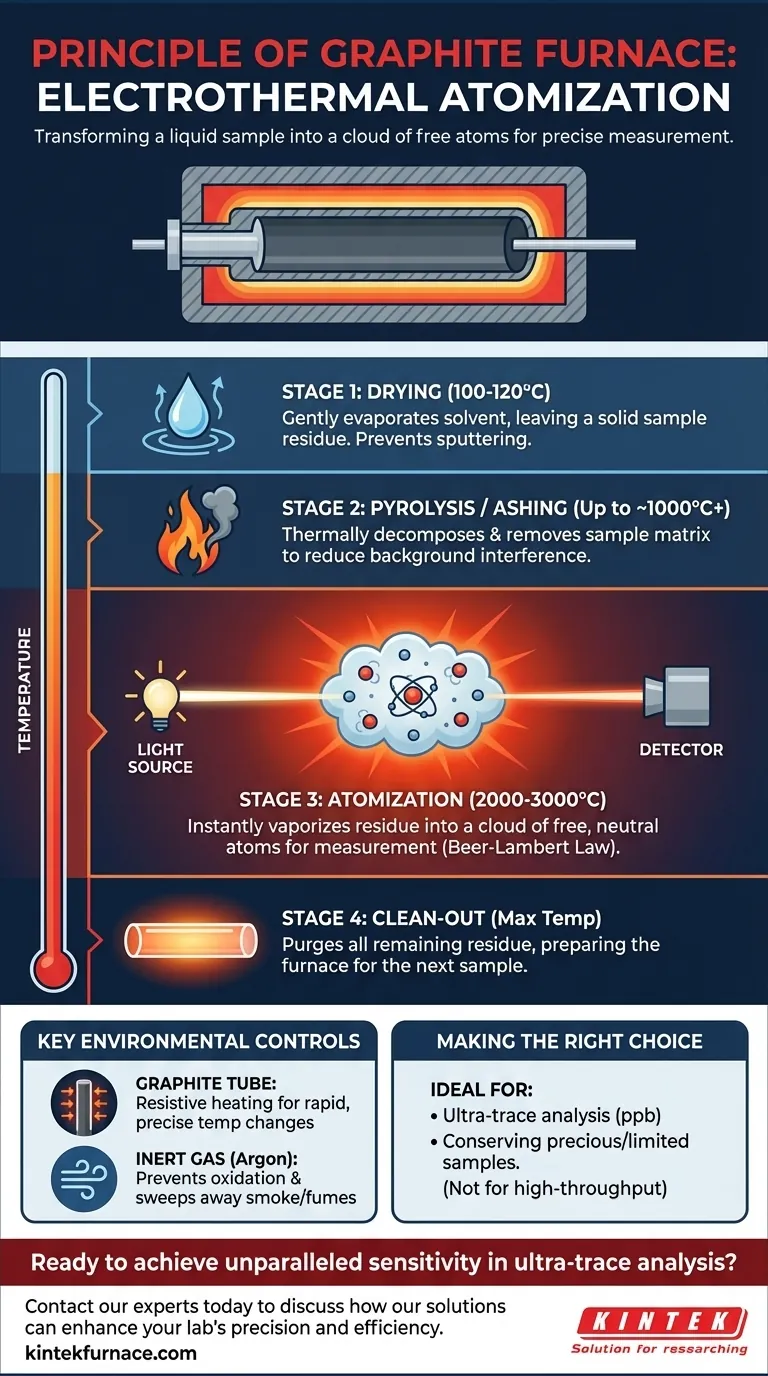

Im Kern besteht das Prinzip eines Graphitrohrofens darin, ein präzise gesteuertes, mehrstufiges Heizprogramm zu verwenden, um eine winzige Flüssigkeitsprobe in eine Wolke freier, neutraler Atome umzuwandeln. Dieser Prozess, bekannt als elektrothermische Atomisierung, findet in einem mit Inertgas gespülten Graphitrohr statt. Sobald die Atome isoliert sind, wird ein Lichtstrahl durch sie geleitet, und ihre spezifische Lichtabsorption wird gemessen, um ihre Konzentration gemäß dem Lambert-Beer'schen Gesetz zu bestimmen.

Die wahre Genialität des Graphitrohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen. Es ist die sequentielle, programmierte Erwärmung, die die Probe systematisch trocknet, störende Substanzen verbrennt und dann in einem letzten, isolierten Schritt das Ziel-Element für eine außergewöhnlich empfindliche und saubere Messung atomisiert.

Das Ziel: Isolierung von Atomen zur Messung

Um die Menge eines bestimmten Elements genau zu bestimmen, muss es zunächst von seinen chemischen Bindungen und seiner physikalischen Matrix befreit werden. Der Graphitrohrofen ist ein fortschrittliches Werkzeug, das entwickelt wurde, um diese atomare Isolierung mit extremer Effizienz zu erreichen.

Die Grundlage: Das Lambert-Beer'sche Gesetz

Die gesamte Atomabsorptionsspektroskopie, einschließlich der Graphitrohr-Technik, wird durch das Lambert-Beer'sche Gesetz geregelt. Dieses Prinzip besagt, dass die von einer Atomwolke absorbierte Lichtmenge direkt proportional zur Konzentration dieser Atome im Lichtweg ist.

Um diese Messung durchzuführen, muss das Element im gasförmigen Zustand als freie, neutrale Atome vorliegen. Es darf nicht Teil eines Moleküls oder eines Ions sein.

Die Rolle des Atomisierers

Der einzige Zweck eines Atomisierers ist es, eine Probe von ihrem flüssigen oder festen Zustand in die erforderliche Wolke freier Atome umzuwandeln. Der Graphitrohrofen ist eine Art elektrothermischer Atomisierer, was bedeutet, dass er Elektrizität verwendet, um ein Graphitrohr resistiv zu erhitzen und diese Umwandlung zu erreichen.

Der Graphitrohrprozess: Eine schrittweise Aufschlüsselung

Die Stärke des Graphitrohrofens liegt in seiner sorgfältig programmierten Temperatursequenz. Eine Probe von nur 5 bis 20 Mikrolitern wird in das Graphitrohr injiziert, und der Ofen führt ein mehrstufiges Programm aus.

Schritt 1: Trocknen

Zuerst wird die Temperatur knapp über den Siedepunkt des Lösungsmittels, typischerweise 100–120 °C, erhöht. In dieser Stufe verdampft das flüssige Lösungsmittel (z. B. Wasser oder Säure) sanft, ohne zu spritzen, wodurch ein fester Rückstand der Probe zurückbleibt.

Schritt 2: Pyrolyse (oder Veraschung)

Als Nächstes wird die Temperatur erheblich erhöht, oft auf mehrere hundert oder sogar über 1000 °C. Das Ziel hier ist es, so viel wie möglich von der Matrix der Probe (Salze, organische Materie) thermisch zu zersetzen und zu entfernen, ohne den Zielanalyten zu verlieren. Diese „Veraschungs“-Stufe ist entscheidend, um später Hintergrundrauschen und Interferenzen zu reduzieren.

Schritt 3: Atomisierung

Dies ist der Messschritt. Die Ofentemperatur wird schnell auf ein sehr hohes Niveau (z. B. 2000–3000 °C) angehoben. Diese intensive Hitze verdampft den verbleibenden Rückstand augenblicklich, bricht alle chemischen Bindungen und erzeugt die Wolke freier, neutraler Atome Ihres Ziel-Elements. Die Lichtquelle des Instruments passiert das Rohr genau in diesem Moment, um die Absorption zu messen.

Schritt 4: Ausbrennen (Clean-out)

Zuletzt wird der Ofen für einige Sekunden auf seine maximale Temperatur erhitzt. Dieses Hochtemperatur-Ausbrennen entfernt alle verbleibenden Rückstände aus dem Rohr und stellt sicher, dass es für die nächste Probe sauber ist.

Verständnis der wichtigsten Umgebungssteuerungen

Der gesamte Prozess ist nur durch die sorgfältig verwaltete Umgebung im Inneren des Ofens möglich.

Das Graphitrohr

Das Rohr selbst besteht aus hochreinem Graphit. Es wird zwischen zwei Elektroden gehalten, die einen hohen Strom hindurchleiten, wodurch es sich aufgrund seines eigenen elektrischen Widerstands erwärmt. Dies ermöglicht die für den Prozess erforderlichen extrem schnellen und präzisen Temperaturänderungen.

Die Inertgasatmosphäre

Der Ofen wird kontinuierlich mit einem Inertgas, fast immer Argon, gespült. Dies hat zwei entscheidende Funktionen. Erstens schafft es eine nicht reaktive Atmosphäre, die verhindert, dass das heiße Graphitrohr durch Sauerstoff in der Luft verbrannt wird. Zweitens hilft der Gasfluss, den Rauch und die Dämpfe, die während der Trocknungs- und Pyrolysephasen entstehen, abzuführen.

Die richtige Wahl für Ihr Ziel treffen

Die Graphitrohr-Atomabsorptionsspektroskopie (GFAAS) ist ein leistungsstarkes Werkzeug, aber nicht immer das richtige. Ihr Nutzen hängt vollständig von Ihrem analytischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Ultra-Spurenanalyse (parts-per-billion) liegt: GFAAS ist aufgrund seiner außergewöhnlichen Empfindlichkeit und des geringen Probenverbrauchs die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzanalyse (parts-per-million) liegt: Eine schnellere Technik wie die Flammen-AAS ist oft praktikabler, da GFAAS einen viel geringeren Probendurchsatz hat (Minuten pro Probe statt Sekunden).

- Wenn Ihr Hauptaugenmerk auf der Schonung einer wertvollen oder begrenzten Probe liegt: GFAAS ist ideal, da nur wenige Mikroliter für eine vollständige und genaue Analyse erforderlich sind.

Indem Sie diesen kontrollierten, sequenziellen Heizprozess beherrschen, erlangen Sie die Fähigkeit, Elemente in Konzentrationen genau zu messen, die weit unter dem liegen, was andere Methoden erreichen können.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Zweck |

|---|---|---|

| Trocknen | 100–120°C | Verdampft das Lösungsmittel und hinterlässt einen festen Probenrückstand. |

| Pyrolyse (Veraschung) | Bis zu 1000°C+ | Entfernt die Probenmatrix zur Reduzierung von Hintergrundinterferenzen. |

| Atomisierung | 2000–3000°C | Verdampft die Probe, um eine Wolke freier Atome für die Messung zu erzeugen. |

| Ausbrennen | Maximale Temperatur | Spült Rückstände aus, um den Ofen für die nächste Probe vorzubereiten. |

Bereit, unübertroffene Empfindlichkeit in der Ultra-Spurenanalyse zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf analytische Labore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es bei der Entwicklung neuer GFAAS-Methoden oder wenn robuste, zuverlässige Heizsysteme benötigt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Präzision und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung