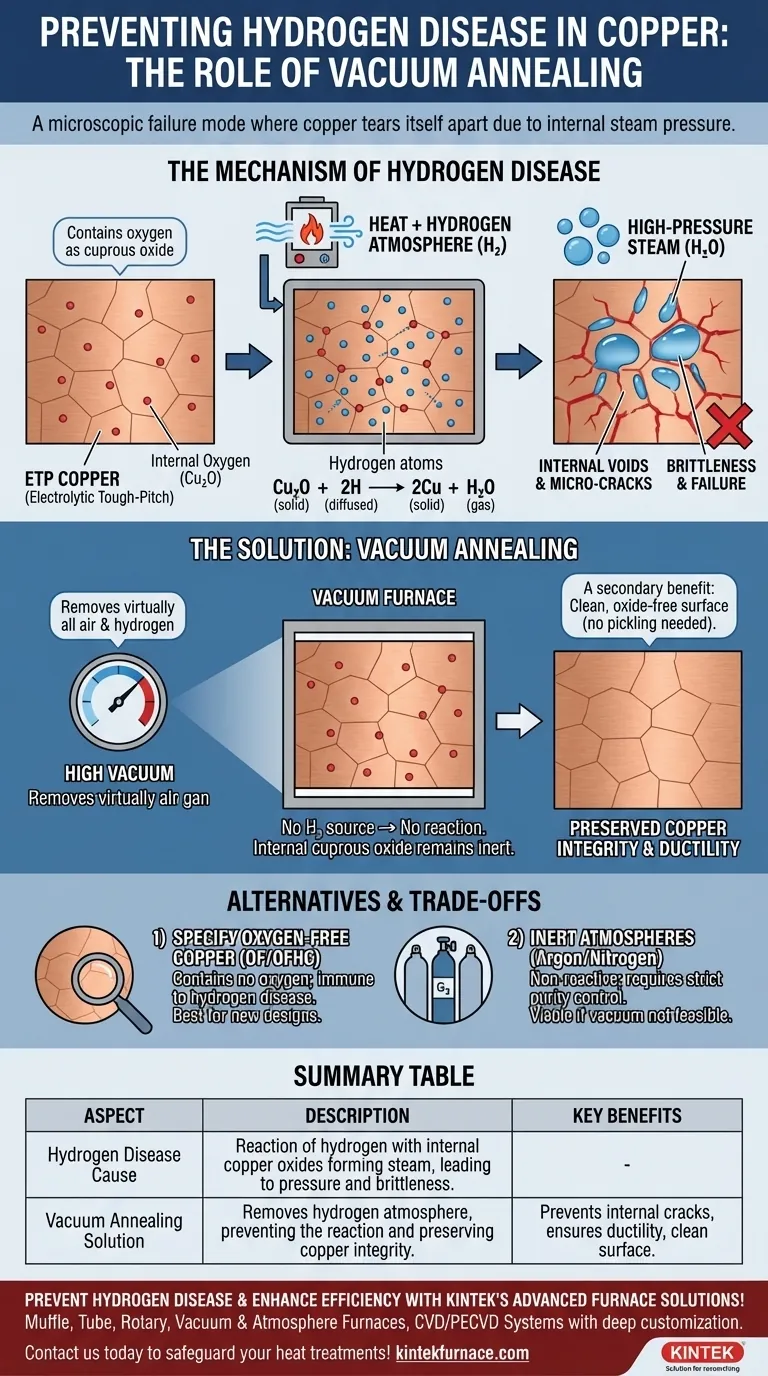

Auf mikroskopischer Ebene ist die Wasserstoffkrankheit ein katastrophaler Ausfallmodus, bei dem Kupfer sich im Wesentlichen von innen heraus zerreißt. Dies geschieht, wenn sauerstoffhaltiges Kupfer in einer wasserstoffreichen Atmosphäre erhitzt wird. Die winzigen Wasserstoffatome diffundieren in das Metall und reagieren mit den internen Kupferoxiden zu Wasserdampf, der einen immensen Innendruck erzeugt, der zu Mikrorissen und schwerer Sprödigkeit führt.

Das Kernproblem liegt nicht beim Kupfer selbst, sondern bei einer spezifischen Kombination von Faktoren: dem Vorhandensein von Sauerstoff in der Kupfermatrix und der Verwendung einer wasserstoffreichen Atmosphäre während der Wärmebehandlung. Vakuumglühen verhindert die Wasserstoffkrankheit, indem es einfach das reaktive Gas aus der Umgebung entfernt.

Der verborgene Fehler: Den Mechanismus verstehen

Um ein Problem zu verhindern, muss man zuerst seine Ursache verstehen. Die Wasserstoffkrankheit, auch bekannt als Wasserstoffversprödung in Kupfer, ist ein klassisches Beispiel für eine unerwünschte chemische Reaktion, die in einem festen Material auftritt.

Die Zutaten für den Ausfall: Sauerstoffhaltiges Kupfer

Das gebräuchlichste Industriekupfer, bekannt als Electrolytic Tough-Pitch (ETP)-Kupfer, enthält eine geringe, aber signifikante Menge Sauerstoff in Form von Kupfer(I)-oxid (Cu₂O), das in seiner Korngrenzstruktur verteilt ist.

Unter normalen Bedingungen ist dieser Sauerstoff harmlos. Er wird jedoch zu einer kritischen Schwachstelle während bestimmter Wärmebehandlungsprozesse.

Der Katalysator: Hitze und eine Wasserstoffatmosphäre

Glühen ist ein Wärmebehandlungsprozess, der verwendet wird, um Kupfer zu erweichen und seine Duktilität zu erhöhen, typischerweise nachdem es durch Kaltverformung gehärtet wurde.

Manchmal geschieht dies in einer reduzierenden Atmosphäre, die Wasserstoff (H₂) enthält, um Oberflächenoxidation und Zunderbildung zu verhindern. Während dies die Oberfläche schützt, führt es den Auslöser des Versagens in das System ein.

Die chemische Reaktion: Von festem Oxid zu Hochdruckdampf

Beim Erhitzen können kleine Wasserstoffatome leicht durch das Kristallgitter des Kupfers diffundieren. Wenn sie auf ein Teilchen Kupfer(I)-oxid treffen, findet eine chemische Reaktion statt:

Cu₂O (fest) + 2H (diffundiert) → 2Cu (fest) + H₂O (Gas)

Diese Reaktion wandelt ein stabiles, festes Oxid in gasförmigen Wasserdampf um.

Das Ergebnis: Innere Hohlräume und Sprödigkeit

Die neu gebildeten Wassermoleküle sind viel größer als die Wasserstoffatome und bleiben im Kupfer eingeschlossen, typischerweise an den Korngrenzen.

Mit zunehmender Dampferzeugung baut sich in diesen mikroskopischen Taschen ein immenser Druck auf. Dieser Druck drängt die Kupferkörner auseinander, wodurch Hohlräume, Risse und interkristalline Risse im gesamten Material entstehen, was es extrem spröde und für die meisten Anwendungen unbrauchbar macht.

Warum Vakuumglühen die definitive Lösung ist

Das Verständnis des Mechanismus macht die Lösung klar. Wenn das Problem durch die Wechselwirkung zwischen internem Sauerstoff und einer externen Wasserstoffatmosphäre verursacht wird, besteht die effektivste Lösung darin, die Atmosphäre zu entfernen.

Wie es funktioniert: Entfernung des reaktiven Elements

Vakuumglühen ist der Prozess des Erhitzens des Materials in einer Hochvakuumkammer. Durch das Entfernen praktisch aller Luft und anderer Gase gibt es keine externe Wasserstoffquelle, die in das Kupfer diffundieren könnte.

Ohne Wasserstoff kann die chemische Reaktion, die Hochdruckdampf erzeugt, nicht stattfinden. Das interne Kupfer(I)-oxid bleibt inert, und die Integrität des Materials bleibt erhalten.

Der zusätzliche Vorteil: Eine saubere, oxidfreie Oberfläche

Ein sekundärer Vorteil des Vakuumglühens ist, dass es auch die Oberflächenoxidation verhindert. Ohne Sauerstoff in der Kammer kommen die Kupferteile hell und sauber aus dem Ofen, wodurch oft die Notwendigkeit einer nachträglichen Säurereinigung oder Beizung entfällt.

Verständnis der Kompromisse und Alternativen

Obwohl Vakuumglühen hochwirksam ist, ist es wichtig, es im breiteren Kontext der Materialauswahl und der Verarbeitungskosten zu betrachten.

Die Upstream-Lösung: Spezifikation von sauerstofffreiem Kupfer

Der robusteste Weg, die Wasserstoffkrankheit zu verhindern, ist die Verwendung einer Kupfersorte, die von Anfang an immun dagegen ist.

Sauerstofffreies (OF) oder sauerstofffreies, hochleitfähiges (OFHC) Kupfer enthält praktisch keinen Sauerstoff. Ohne das interne Kupfer(I)-oxid gibt es nichts, womit Wasserstoff reagieren könnte, wodurch diese Sorten für das Glühen in jeder reduzierenden Atmosphäre völlig sicher sind.

Alternative Atmosphären: Edelgase

Wenn die Vakuumverarbeitung nicht verfügbar oder nicht kostengünstig ist, besteht eine weitere Möglichkeit darin, in einer wirklich inerten Atmosphäre zu glühen, wie z.B. reinem Argon oder Stickstoff.

Diese Gase reagieren nicht mit Kupfer oder seinen internen Oxiden und verhindern sowohl die Wasserstoffkrankheit als auch die Oberflächenzunderbildung. Es muss jedoch auf die Reinheit des Edelgases geachtet werden, da selbst kleine Wasserstoffverunreinigungen Probleme verursachen können.

Der Kosten- und Komplexitätsfaktor

Vakuumöfen und die damit verbundenen Prozesse sind im Allgemeinen komplexer und teurer als atmosphärische Öfen. Die Entscheidung für Vakuumglühen hängt oft von den Kosten eines Ausfalls im Vergleich zu den Verarbeitungskosten ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ansatzes erfordert eine Abwägung von Materialeigenschaften, Verarbeitungskosten und den Zuverlässigkeitsanforderungen der Endanwendung.

- Wenn Sie mit bestehenden ETP-Kupferteilen arbeiten: Vakuumglühen ist die sicherste und zuverlässigste Methode, um das Material zu erweichen, ohne eine katastrophale Wasserstoffkrankheit zu riskieren.

- Wenn Sie eine neue Komponente für eine hochzuverlässige Anwendung entwickeln: Spezifizieren Sie von Anfang an sauerstofffreies (OF/OFHC) Kupfer, um das Risiko der Wasserstoffversprödung vollständig auszuschließen.

- Wenn die Kosten der Hauptfaktor sind und das Ausfallrisiko gering ist: Das Glühen von ETP-Kupfer in einer reinen Inertgasatmosphäre kann eine praktikable Alternative sein, erfordert jedoch eine strenge Prozesskontrolle.

Letztendlich geht es bei der Vermeidung der Wasserstoffkrankheit darum, eine fundierte Entscheidung zu treffen, um die kritischen Bestandteile Sauerstoff, Wasserstoff und Wärme zu trennen.

Übersichtstabelle:

| Aspekt | Beschreibung |

|---|---|

| Ursache der Wasserstoffkrankheit | Reaktion von Wasserstoff mit internen Kupferoxiden, die Dampf bilden, was zu Druck und Sprödigkeit führt. |

| Lösung Vakuumglühen | Entfernt die Wasserstoffatmosphäre, verhindert die Reaktion und bewahrt die Kupferintegrität. |

| Hauptvorteile | Verhindert interne Risse, gewährleistet Duktilität und bietet eine saubere, oxidfreie Oberfläche. |

Verhindern Sie die Wasserstoffkrankheit und steigern Sie die Effizienz Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit starken individuellen Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Kupferwärmebehandlungen schützen und die Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung