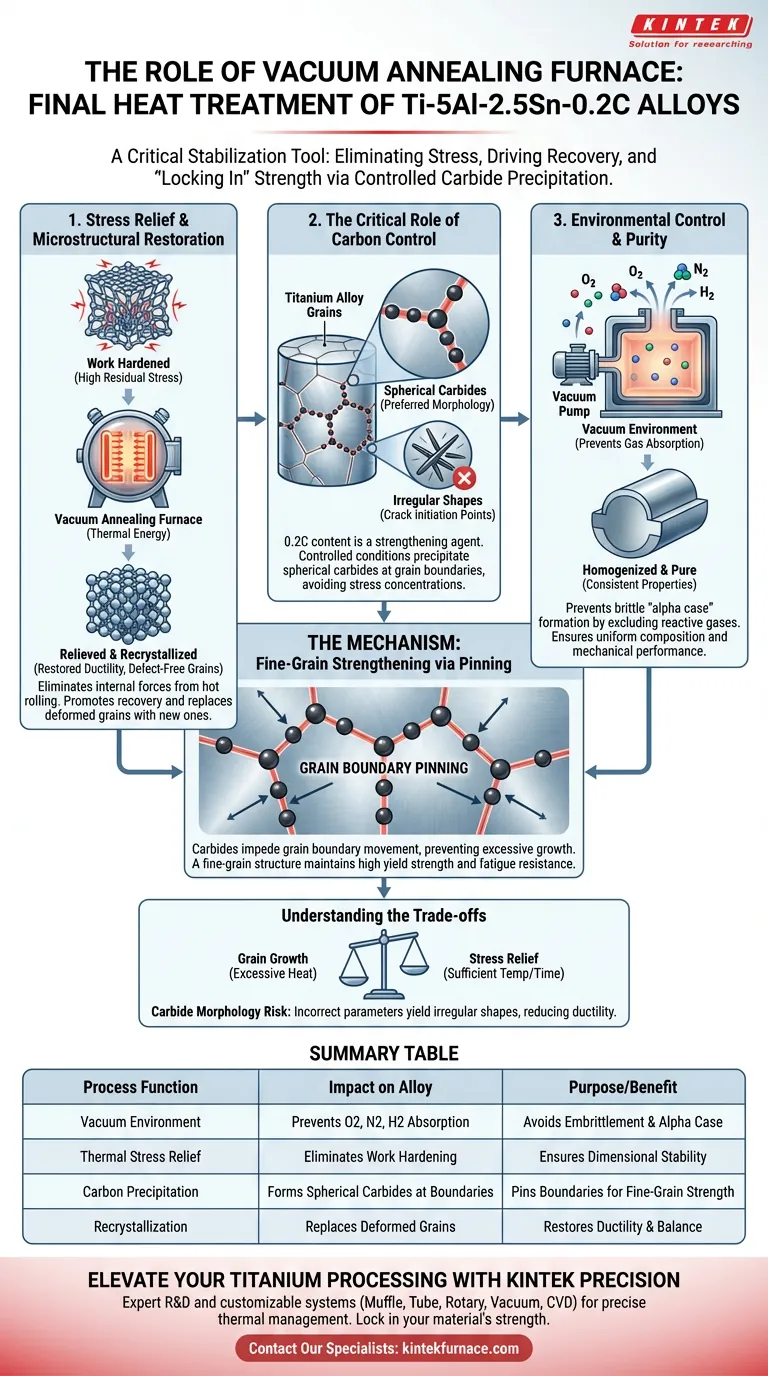

Der Vakuumglühofen fungiert als kritisches Stabilisierungswerkzeug bei der Endbearbeitung von Ti-5Al-2.5Sn-0.2C-Legierungen. Seine Hauptfunktion nach dem Warmwalzen besteht darin, durch Kaltverfestigung verursachte Eigenspannungen zu beseitigen und gleichzeitig die Gefügeerholung und Rekristallisation zu fördern. Insbesondere bei dieser spezifischen kohlenstoffhaltigen Legierung steuert die Ofenumgebung das Gefüge, um die Festigkeit durch kontrollierte Karbidausscheidung zu "fixieren".

Kernbotschaft Während das Standardglühen Spannungen abbaut, ist der Vakuumprozess für Ti-5Al-2.5Sn-0.2C unerlässlich, um atmosphärische Versprödung zu verhindern und das Kohlenstoffverhalten zu steuern. Die Behandlung stabilisiert Alpha-Körner und scheidet kugelförmige Karbide an den Korngrenzen aus, die die Struktur verankern, um Kornwachstum zu verhindern und die Fein Kornverstärkung aufrechtzuerhalten.

Spannungsarmglühen und gefügestrukturelle Wiederherstellung

Die mechanische Bearbeitung von Titanlegierungen, wie z. B. das Warmwalzen, führt zu erheblicher innerer Energie. Der Vakuumglühofen dient als Korrekturmechanismus, um das Gleichgewicht wiederherzustellen.

Beseitigung von Eigenspannungen

Beim Warmwalzen tritt eine Kaltverfestigung auf, die dem Material hohe Eigenspannungen hinterlässt. Wenn diese Spannungen nicht behandelt werden, können sie zu Dimensionsinstabilität oder vorzeitigem Versagen führen. Der Ofen liefert die thermische Energie, die erforderlich ist, um die atomare Struktur zu entspannen und diese inneren Kräfte zu beseitigen.

Erholung und Rekristallisation

Über das einfache Spannungsarmglühen hinaus fördert der thermische Zyklus die Gefügeerholung. Dieser Prozess ermöglicht es den verformten Körnern, sich neu zu organisieren. Während die Behandlung fortgesetzt wird, tritt die Rekristallisation auf, bei der die verformten Körner durch einen neuen Satz fehlerfreier Körner ersetzt werden, wodurch die Duktilität der Legierung wiederhergestellt wird.

Die entscheidende Rolle der Kohlenstoffkontrolle

Für die spezifische Zusammensetzung von Ti-5Al-2.5Sn-0.2C ist der "0.2C" (Kohlenstoff)-Gehalt nicht zufällig; er ist ein verstärkendes Mittel, das eine präzise thermische Steuerung erfordert.

Bildung von kugelförmigen Karbiden

Der Glühprozess erleichtert die Diffusion von Kohlenstoffatomen. Unter kontrollierten Bedingungen scheiden sich diese Atome ab und bilden kugelförmige Karbide. Die kugelförmige Morphologie wird gegenüber unregelmäßigen Formen bevorzugt, da sie weniger wahrscheinlich als Spannungskonzentrationspunkt wirkt, der Risse initiieren könnte.

Der Kornwandverankerungseffekt

Diese Karbide bilden sich nicht zufällig; sie neigen dazu, an Korngrenzen auszufallen. Dort angekommen, erfüllen sie eine "Verankerungs"-Funktion. Sie behindern physikalisch die Bewegung von Korngrenzen und wirken effektiv als Anker.

Aufrechterhaltung der Fein Kornverstärkung

Durch die Hemmung der Bewegung von Korngrenzen verhindern die Karbide, dass die Körner während der Wärmebehandlung übermäßig groß werden. Dies bewahrt eine feinkörnige Struktur. In der Metallurgie bedeuten feinere Körner im Allgemeinen eine höhere Streckgrenze und eine bessere Ermüdungsbeständigkeit, ein Phänomen, das als Fein Kornverstärkung bekannt ist.

Umgebungskontrolle und Reinheit

Titan ist bei erhöhten Temperaturen sehr reaktiv. Der "Vakuum"-Aspekt des Ofens ist ebenso wichtig wie die Wärme selbst.

Verhinderung von Gasabsorption

Titan hat eine hohe Affinität zu Sauerstoff, Stickstoff und Wasserstoff. Die Absorption dieser Gase erzeugt eine spröde Oberflächenschicht (oft als "Alpha-Haut" bezeichnet) und verschlechtert die mechanischen Eigenschaften. Die Vakuumumgebung verhindert diese Reaktion und macht aufwendige nachfolgende Oberflächenbearbeitungen überflüssig.

Homogenisierung

Der Vakuumofen bietet ein gleichmäßiges Wärmefeld. Dies fördert die Diffusion von gelösten Atomen und reduziert die elementare Segregation innerhalb der Legierung. Dies stellt sicher, dass die chemische Zusammensetzung – und damit die mechanische Leistung – über den gesamten Querschnitt des Teils konsistent ist.

Verständnis der Kompromisse

Obwohl Vakuumglühen vorteilhaft ist, erfordert es eine präzise Parameterkontrolle, um nachteilige Auswirkungen zu vermeiden.

Risiken der Karbidmorphologie

Der Vorteil der 0,2 % Kohlenstoffzugabe hängt vollständig von der Form der Karbide ab. Wenn die Glühtemperatur oder -zeit falsch ist, können sich Karbide unregelmäßige oder nadelförmige Formen anstelle von kugelförmigen bilden. Unregelmäßige Karbide können die Duktilität verringern und als Rissinitiierungsstellen wirken.

Kornwachstum vs. Spannungsarmglühen

Es gibt ein feines Gleichgewicht zwischen Temperatur und Zeit. Höhere Temperaturen ermöglichen eine schnellere Spannungsentlastung und Rekristallisation, erhöhen aber die treibende Kraft für das Kornwachstum. Während Karbide helfen, die Grenzen zu verankern, kann übermäßige Hitze diesen Verankerungseffekt schließlich überwinden, was zu groben Körnern und reduzierter Festigkeit führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auslegung des Wärmebehandlungszyklus für Ti-5Al-2.5Sn-0.2C sollten Ihre spezifischen Endanwendungsanforderungen Ihre Prozessparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Priorisieren Sie Parameter, die die Bildung von kugelförmigen Korngrenzenkarbiden maximieren, um den Effekt der Fein Kornverstärkung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Vakuumgrad streng eingehalten wird (z. B. Verhinderung der Oxidation), um Versprödung zu vermeiden, insbesondere wenn das Teil dünne Querschnitte aufweist, bei denen Oberflächenkontamination kritisch ist.

Das ultimative Ziel dieses Prozesses ist es, eine spannungsfreie, chemisch stabile Legierung herzustellen, bei der Kohlenstoff als verstärkender Mechanismus und nicht als Defektgenerator genutzt wird.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf Ti-5Al-2.5Sn-0.2C-Legierung | Zweck/Nutzen |

|---|---|---|

| Vakuumumgebung | Verhindert die Absorption von O2, N2 und H2 | Vermeidet Versprödung und die Bildung von "Alpha-Haut" |

| Thermische Spannungsentlastung | Beseitigt Kaltverfestigung durch Warmwalzen | Gewährleistet Dimensionsstabilität und verhindert Versagen |

| Kohlenstoffausscheidung | Bildet kugelförmige Karbide an Korngrenzen | Verankert Korngrenzen zur Aufrechterhaltung der Fein Kornfestigkeit |

| Rekristallisation | Ersetzt verformte Körner durch fehlerfreie Körner | Stellt die Duktilität und das mechanische Gleichgewicht des Materials wieder her |

Verbessern Sie Ihre Titanverarbeitung mit KINTEK Precision

Präzises thermisches Management ist der Unterschied zwischen einer Hochleistungslegierung und einem spröden Versagen. Bei KINTEK verstehen wir das feine Gleichgewicht zwischen Karbidmorphologie und Kornwachstum in Ti-5Al-2.5Sn-0.2C-Legierungen.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen angepasst werden können. Ob Sie Hochvakuumumgebungen zur Vermeidung von atmosphärischer Versprödung oder eine präzise Temperaturkontrolle zur Fein Kornverstärkung benötigen, unser Team bietet die Technologie, um die Festigkeit Ihres Materials zu fixieren.

Bereit, Ihre Wärmebehandlungsergebnisse zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie trägt das Design eines Vakuumofens zu seiner Energieeffizienz bei? Maximierung der thermischen Leistung & Reduzierung der Kosten

- Welche Rolle spielt eine Vakuumkammer bei der Reduktion von GO zu rGO? Optimieren Sie Ihre hochreinen Graphenverbundwerkstoffe

- Was ist die Hauptaufgabe eines Vakuum-Widerstandsheizofens beim Hartlöten von TC4-Titanlegierungen?

- Was sind die Leistungseigenschaften von Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihre Wärmebehandlungsanforderungen

- Wie optimieren maßgeschneiderte Vakuumöfen den Produktionsprozess? Steigerung von Effizienz & Qualität

- Welche Industrien profitieren von Hochvakuum-Schmelzöfen? Entdecken Sie Reinheit für Luft- und Raumfahrt, Biomedizin & mehr

- Welche Eigenschaften eines Metalls können durch Vakuumwärmebehandlung verändert werden? Steigerung von Festigkeit, Duktilität und Korrosionsbeständigkeit

- Was sind die kritischen Anforderungen an Tiegelmaterialien? Gewährleistung der Metallreinheit bei der Vakuumdestillation