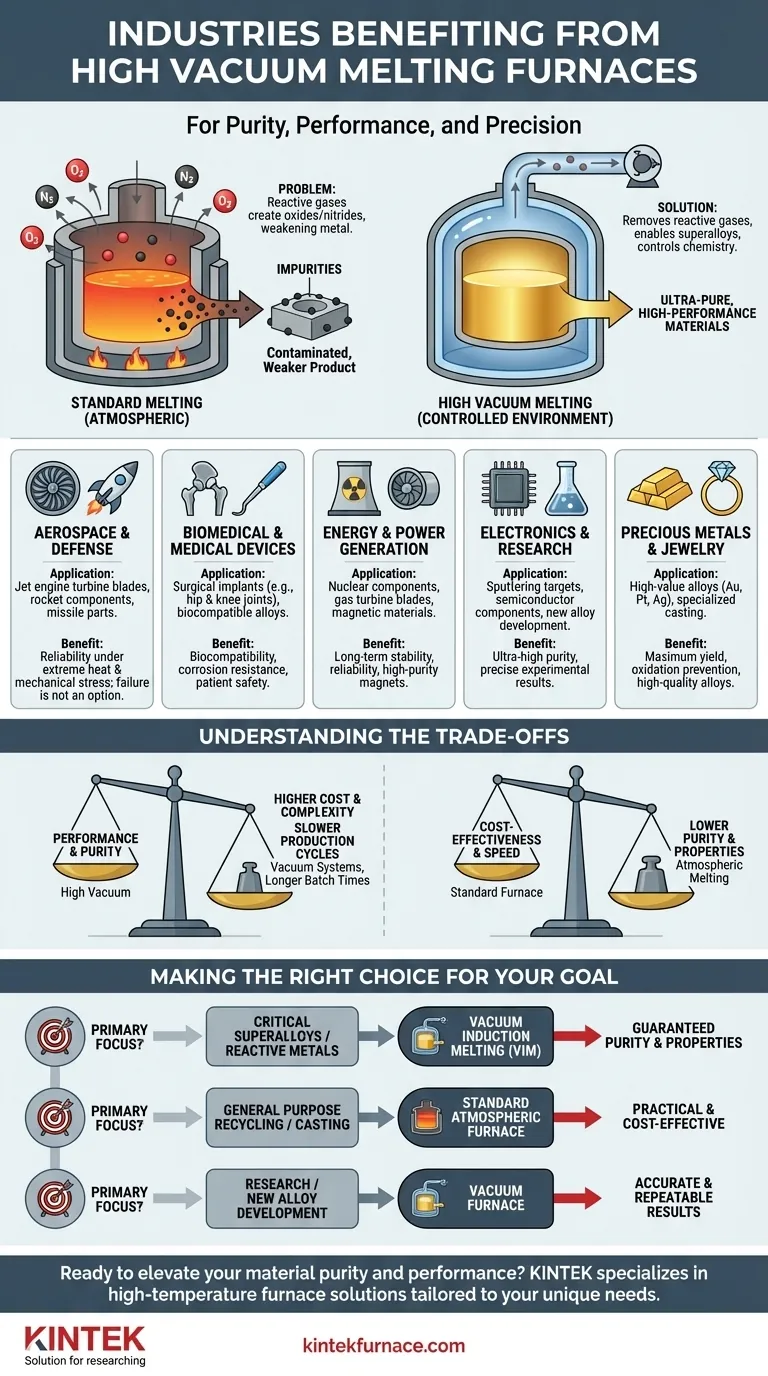

Kurz gesagt sind Hochvakuum-Schmelzöfen unverzichtbar für Industrien, die die höchstmögliche Materialreinheit und Leistung fordern. Die Hauptnutznießer sind die Luft- und Raumfahrt, die Biomedizin, die Energiebranche und die fortschrittliche Elektronik, bei denen selbst mikroskopisch kleine Verunreinigungen zu katastrophalen Ausfällen führen können. Diese Öfen lösen das grundlegende Problem der atmosphärischen Kontamination während des Schmelzprozesses.

Die entscheidende Erkenntnis ist nicht nur, *welche* Industrien diese Öfen verwenden, sondern *warum*. Das Standard-Schmelzen setzt flüssiges Metall Sauerstoff und Stickstoff aus, wodurch Verunreinigungen entstehen, die das Endprodukt schwächen. Eine Hochvakuumumgebung entfernt diese reaktiven Gase und ermöglicht die Herstellung von ultrareinen Metallen und komplexen Superlegierungen, die auf andere Weise einfach nicht hergestellt werden können.

Das Kernproblem: Warum Vakuum nicht verhandelbar ist

Ein Hochvakuumofen ist nicht nur ein Ofen; er ist eine kontrollierte Umgebung, die entwickelt wurde, um eine grundlegende metallurgische Herausforderung zu lösen: die Kontamination.

Eliminierung atmosphärischer Kontamination

Wenn Metalle an offener Luft geschmolzen werden, reagieren sie aggressiv mit Sauerstoff und Stickstoff. Dies erzeugt Oxide und Nitride, die im Wesentlichen metallischer „Rost“ sind, der im Endprodukt eingeschlossen wird.

Ein Vakuumofen saugt diese reaktiven Gase ab, bevor das Schmelzen beginnt, und schafft so eine saubere Umgebung. Dies verhindert von Anfang an die Bildung dieser Verunreinigungen.

Die Auswirkungen unerwünschter Verunreinigungen

Verunreinigungen wirken als Schwachstellen innerhalb der Kristallstruktur des Metalls. Sie können kritische Eigenschaften wie Festigkeit, Duktilität und Korrosionsbeständigkeit drastisch reduzieren und das Material für Hochbeanspruchungsanwendungen unzuverlässig machen.

Kontrolle flüchtiger Elemente

Ein Vakuum bietet auch eine präzise Kontrolle über die Endzusammensetzung der Legierung. Es kann verwendet werden, um unerwünschte, flüchtige Elemente (wie Blei oder Cadmium) auszukochen und zu entfernen. Umgekehrt hilft das Zurückführen eines Inertgases wie Argon dabei, nützliche flüchtige Elemente beizubehalten, die für die Eigenschaften der Legierung erforderlich sind.

Schlüsselindustrien und ihre kritischen Anwendungen

Die Notwendigkeit dieses Maßes an Kontrolle und Reinheit treibt die Einführung in mehreren kritischen Bereichen voran.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor ist auf Superlegierungen (auf Nickel- oder Kobaltbasis) für Flugzeugturbinenschaufeln, Raketenkomponenten und Raketenteile angewiesen. Diese Komponenten müssen unter extremer Hitze und mechanischer Beanspruchung zuverlässig funktionieren, wobei ein Materialversagen keine Option ist.

Biomedizin und medizinische Geräte

Reinheit ist eine Frage der Patientensicherheit. Vakuumöfen werden zur Herstellung hochgradig biokompatibler und korrosionsbeständiger Materialien wie Titan- und Kobalt-Chrom-Legierungen für chirurgische Implantate (z. B. Hüft- und Kniegelenke) verwendet, bei denen jede Reaktion mit dem menschlichen Körper vermieden werden muss.

Energie- und Stromerzeugung

Von Komponenten in Kernreaktoren bis hin zu Schaufeln in Hochleistungsgasturbinen – die Energiewirtschaft verlangt nach Materialien mit langfristiger Stabilität und Zuverlässigkeit. Vakuumschmelzen wird auch zur Herstellung leistungsstarker, hochreiner magnetischer Materialien verwendet, die für moderne Stromgeneratoren unerlässlich sind.

Elektronik und Forschung

Die Elektronikindustrie benötigt ultrahochreine Metalle für die Herstellung von Sputtertargets (zum Abscheiden dünner Schichten auf Halbleitern) und anderen empfindlichen Komponenten. Für Forscher bieten Vakuumöfen die ultimative kontrollierte Umgebung für die Entwicklung neuer Legierungen und gewährleisten präzise und reproduzierbare Versuchsergebnisse.

Edelmetalle und Schmuck

Bei der Verarbeitung von hochwertigen Materialien wie Gold, Platin und Silber ist die Vermeidung von Materialverlust durch Oxidation ein finanzielles Gebot. Vakuumschmelzen gewährleistet maximale Ausbeute und Reinheit und ermöglicht die Herstellung spezialisierter, hochwertiger Legierungen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die Lösung für jede Schmelzaufgabe.

Höhere Kosten und Komplexität

Vakuumsysteme verursachen erhebliche zusätzliche Kosten und mechanische Komplexität im Vergleich zu Standard-Atmosphärenöfen. Sie erfordern robuste Vakuumpumpen, Dichtungen und Steuerungssysteme sowie eine spezielle Bedienerschulung.

Langsamere Produktionszyklen

Das Evakuieren der Kammer auf ein tiefes Vakuum benötigt Zeit. Dadurch ist die Chargenzykluszeit eines Vakuumofens von Natur aus länger als die eines einfachen Luftschmelzofens, was den Gesamtdurchsatz beeinträchtigt.

Wann ist es übertrieben?

Für viele gängige Anwendungen – wie die Herstellung von Standard-Baustahl, Gusseisenteilen oder Aluminiumkomponenten, bei denen geringfügige Verunreinigungen die Leistung nicht beeinträchtigen – rechtfertigen die Kosten und die geringere Geschwindigkeit eines Vakuumofens keinen Einsatz. Ein herkömmlicher Induktions- oder Lichtbogenofen ist weitaus kosteneffizienter.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf leistungs-kritischen Superlegierungen oder reaktiven Metallen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist der einzige Weg, um die erforderliche chemische Reinheit und mechanischen Eigenschaften zu garantieren.

- Wenn Ihr Hauptaugenmerk auf dem Gießen hochreiner Edelmetalle oder Speziallegierungen liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern, die Materialausbeute zu maximieren und die Endproduktqualität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Metallrecycling oder Gießen liegt: Ein Standard-Atmosphären-Induktionsofen ist fast immer die praktischere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung und der Entwicklung neuer Legierungen liegt: Die makellose, kontrollierte Umgebung eines Vakuumofens ist für präzise und reproduzierbare Ergebnisse unerlässlich.

Letztendlich ist die Entscheidung für die Verwendung eines Vakuumofens eine strategische Entscheidung, um die Chemie Ihres Materials zu beherrschen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln für Düsentriebwerke, Raketenkomponenten | Hohe Festigkeit, Zuverlässigkeit unter extremer Beanspruchung |

| Biomedizin & medizinische Geräte | Chirurgische Implantate (z. B. Hüftgelenke) | Biokompatibilität, Korrosionsbeständigkeit |

| Energie- & Stromerzeugung | Teile für Kernreaktoren, Schaufeln für Gasturbinen | Langfristige Stabilität, hochreine Magnetmaterialien |

| Elektronik & Forschung | Sputtertargets, Entwicklung neuer Legierungen | Ultrahohe Reinheit, präzise Versuchsergebnisse |

| Edelmetalle & Schmuck | Gold-, Platinlegierungen | Maximale Ausbeute, Reinheit, Speziallegierungen |

Bereit, die Reinheit und Leistung Ihres Materials zu steigern? Bei KINTEK sind wir auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir fortschrittliche Optionen wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefgreifender Anpassung, um präzise experimentelle Anforderungen zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Biomedizin, der Energiebranche oder der Elektronik tätig sind – unser Fachwissen gewährleistet zuverlässiges, kontaminationsfreies Schmelzen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter