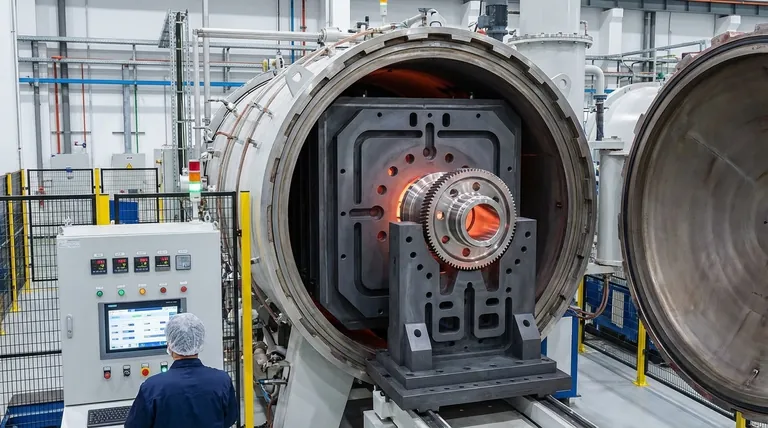

Kurz gesagt, Graphit-Vorrichtungstechnik wird bei der Wärmebehandlung von Stahlkomponenten für die Luft- und Raumfahrt eingesetzt, um Verzug zu minimieren und eine gleichmäßige Abkühlung zu gewährleisten. Seine einzigartigen physikalischen Eigenschaften machen es zu einem idealen Material zur Unterstützung hochpräziser Teile, wie z. B. jener aus 4340M-Stahl, wenn diese extremen Temperaturänderungen in einer Vakuumofen-Umgebung ausgesetzt sind.

Die Entscheidung für Graphit dient nicht nur dazu, ein Teil an Ort und Stelle zu halten. Es ist eine strategische Wahl, um die Geometrie und Metallurgie des Teils in einer Hochrisikoumgebung zu kontrollieren, in der Maßgenauigkeit nicht verhandelbar ist. Die Stabilität von Graphit bei hohen Temperaturen ist der Schlüssel zur Vermeidung kostspieliger Verformungen.

Warum Verzugskontrolle missionskritisch ist

Die Wärmebehandlung ist von Natur aus ein thermisch extremer Prozess. Bei Komponenten für die Luft- und Raumfahrt, bei denen Toleranzen in Tausendstel Zoll gemessen werden, kann jede unkontrollierte Bewegung ein Teil unbrauchbar machen.

Die Herausforderung hoher Temperaturen

Wenn Stahl auf Austenitisierungstemperaturen (weit über 800 °C) erhitzt wird, verliert er einen erheblichen Teil seiner Festigkeit. In diesem nahezu plastischen Zustand kann sich eine Komponente leicht unter ihrem eigenen Gewicht durchbiegen, verziehen oder verformen, wenn sie nicht richtig abgestützt wird.

Die Folge von Verzug

Verzug ist nicht nur ein Ärgernis; es ist ein kritischer Fehler. Verformte Komponenten erfordern möglicherweise eine teure und zeitaufwändige Nachbearbeitung, um sie wieder in die Toleranz zu bringen, oder schlimmer noch, sie müssen ganz verschrottet werden, was wertvolles Material und Fertigungszeit verschwendet.

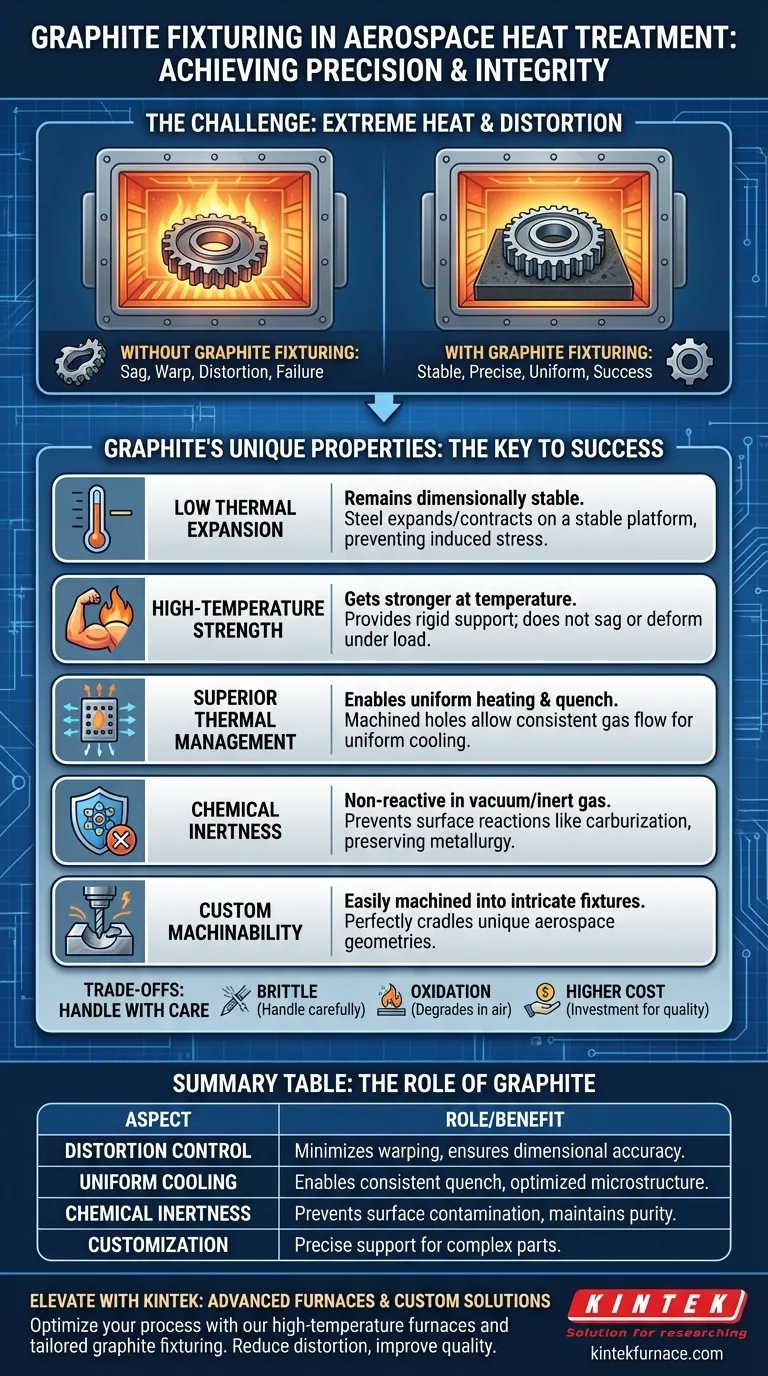

Einzigartige Eigenschaften von Graphit für die Wärmebehandlung

Graphit wird gewählt, weil seine Materialeigenschaften direkt die grundlegenden Herausforderungen bei der Wärmebehandlung komplexer Stahlteile lösen. Es unterscheidet sich von Metalllegierungen, die sich ausdehnen, zusammenziehen und möglicherweise an der Komponente festschweißen würden.

Extrem geringe Wärmeausdehnung

Dies ist die wichtigste Eigenschaft. Graphit weist einen sehr geringen Wärmeausdehnungskoeffizienten (WAK) auf. Wenn sich der Ofen und die Komponente auf extreme Temperaturen erhitzen, bleibt eine Graphit-Vorrichtung dimensionsstabil. Das Stahlteil dehnt sich auf dieser stabilen Plattform aus und zieht sich zusammen, wodurch verhindert wird, dass die Vorrichtung selbst Spannung und Verzug induziert.

Hochtemperaturfestigkeit

Im Gegensatz zu Metallen wird Graphit bei steigender Temperatur fester, bis zu einem gewissen Grad. Es behält seine strukturelle Integrität und Form problemlos bei den für die Härtung von Stahl erforderlichen Temperaturen und bietet eine starre und zuverlässige Stützstruktur, die sich nicht durchbiegt oder verformt.

Überlegenes Wärmemanagement

Graphit besitzt eine gute Wärmeleitfähigkeit, was zur Erreichung einer gleichmäßigen Erwärmung der Komponente beiträgt. Darüber hinaus, wie bei 4340M-Komponenten vermerkt, werden Vorrichtungen oft mit Löchern bearbeitet. Diese sind nicht zufällig; sie sind präzise positioniert, um das Abschreckgas (wie Stickstoff) gleichmäßig um das Teil strömen zu lassen und so eine konstante Abkühlrate zu gewährleisten. Diese gleichmäßige Abschreckung ist entscheidend für die Erzielung der gewünschten Härte und Mikrostruktur bei gleichzeitiger Minimierung von durch Temperaturgradienten induzierten Spannungen und Verzug.

Chemische Inertheit

In den Umgebungen mit teilweisem Stickstoffdruck oder Vakuum, die bei der Wärmebehandlung in der Luft- und Raumfahrt üblich sind, ist Graphit hochgradig inert. Es reagiert nicht mit der Oberfläche des Stahls und verhindert unerwünschte Aufkohlung oder Entkohlung, die die metallurgischen Eigenschaften der Komponente beeinträchtigen könnten.

Maßgeschneiderte Bearbeitbarkeit

Graphit lässt sich leicht in komplizierte Formen bearbeiten. Dies ermöglicht die Herstellung von maßgeschneiderten Vorrichtungen, die die einzigartige Geometrie eines bestimmten Luft- und Raumfahrtteils perfekt aufnehmen und genau dort Halt bieten, wo er benötigt wird, um der Schwerkraft und thermischen Belastung entgegenzuwirken.

Die Kompromisse verstehen

Obwohl Graphit die Premium-Wahl ist, ist es wichtig, seine Grenzen zu verstehen, um es effektiv einzusetzen.

Sprödigkeit und Handhabung

Graphit ist ein sprödes Material. Vorrichtungen können bei unsachgemäßer Handhabung leicht abgesplittert oder zerbrochen werden, was vorsichtige Betriebs- und Lagerungsprotokolle erfordert. Diese Zerbrechlichkeit steht im Gegensatz zur Duktilität von Vorrichtungen aus Metalllegierungen.

Lebensdauer und Oxidation

Obwohl es bei Temperatur in Vakuum oder Inertgas robust ist, oxidiert Graphit und zersetzt sich, wenn es bei hohen Temperaturen Luft ausgesetzt wird. Über viele thermische Zyklen hinweg können sich Vorrichtungen selbst in einer kontrollierten Atmosphäre langsam abnutzen und müssen schließlich ersetzt werden.

Kosten

Hochreines, hochdichtes isotropes Graphit ist im Vergleich zu einfachen Stahl- oder Keramikvorrichtungen eine erhebliche Investition. Die Kosten werden durch die Reduzierung der Ausschussrate und die überlegene Qualität der Endkomponenten gerechtfertigt, sind jedoch ein Faktor bei der Prozessplanung.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des Vorrichtungsmaterials wirkt sich direkt auf die Qualität und Kosteneffizienz Ihres Wärmebehandlungsprozesses aus.

- Wenn Ihr Hauptaugenmerk auf minimalem Verzug bei komplexen, hochwertigen Teilen liegt: Graphit ist aufgrund seines niedrigen WAK und seiner Anpassungsfähigkeit die unübertroffene Lösung.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung gleichmäßiger metallurgischer Eigenschaften liegt: Die Wärmemanagementfähigkeiten einer gut konstruierten Graphit-Vorrichtung sind für eine konsistente Abschreckung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit in einem Vakuumofen liegt: Die Inertheit und das geringe Ausgasen von Graphit machen es zur sichersten Wahl, um sowohl den Ofen als auch die Oberflächenbeschaffenheit der Komponente zu schützen.

Indem Sie sich für Graphit-Vorrichtungstechnik entscheiden, investieren Sie in einen vorhersehbaren Prozess, der die endgültige Integrität und Präzision der Komponente in den Vordergrund stellt.

Zusammenfassungstabelle:

| Aspekt | Rolle der Graphit-Vorrichtungstechnik |

|---|---|

| Verzugskontrolle | Minimiert Verformung durch geringe Wärmeausdehnung und Hochtemperaturfestigkeit |

| Gleichmäßige Abkühlung | Ermöglicht konsistentes Abschrecken durch bearbeitete Löcher für Gasfluss |

| Chemische Inertheit | Verhindert Oberflächenreaktionen wie Aufkohlung in Vakuumumgebungen |

| Anpassbarkeit | Ermöglicht präzise Bearbeitung für komplexe Teilegeometrien |

Werten Sie Ihre Wärmebehandlung für die Luft- und Raumfahrt mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Graphit-Vorrichtungstechnik und -Ausrüstung genau Ihren einzigartigen experimentellen Anforderungen entsprechen, wodurch Verzug reduziert und die Teilequalität verbessert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern