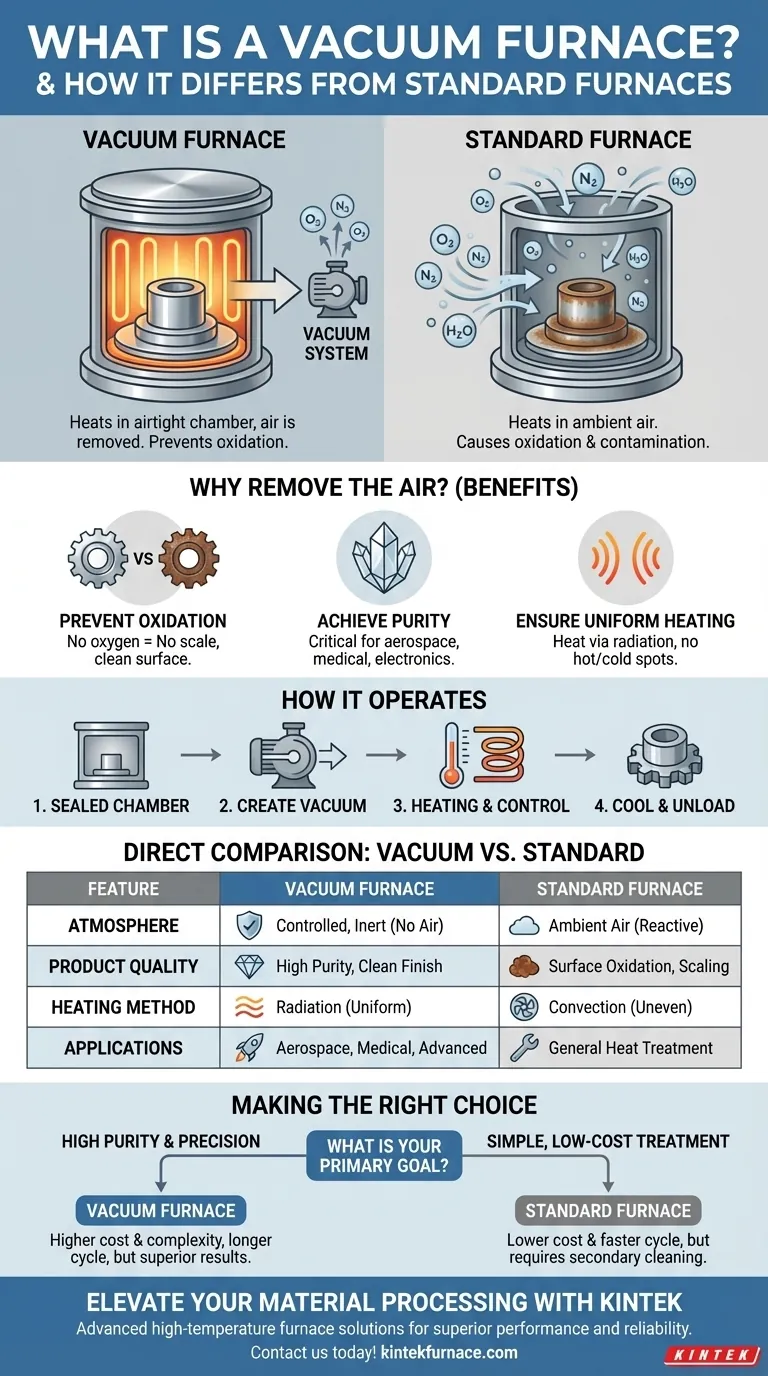

Im Wesentlichen ist ein Vakuumofen ein spezialisierter Ofen, der Materialien in einer Kammer erhitzt, aus der die Luft entfernt wurde. Im Gegensatz zu Standardöfen, die Materialien in Anwesenheit von Umgebungsluft erhitzen, schafft ein Vakuumofen eine luftdichte, kontrollierte Umgebung. Dieser einzige Unterschied – die Entfernung von Luft und Sauerstoff – ermöglicht es, unerwünschte chemische Reaktionen wie Oxidation zu verhindern, was zu einem grundsätzlich hochwertigeren und reineren Endprodukt führt.

Die entscheidende Unterscheidung liegt nicht in der Wärmeerzeugung, sondern in der Kontrolle der Umgebung. Ein Standardofen kontrolliert nur die Temperatur, während ein Vakuumofen sowohl die Temperatur als auch die Atmosphäre kontrolliert und das Material vor den reaktiven Elementen in der Luft schützt.

Das Grundprinzip: Warum die Luft entfernen?

Die Entscheidung für die Verwendung eines Vakuumofens wird durch die Notwendigkeit bestimmt, das zu erwärmende Material zu schützen. Bei hohen Temperaturen werden Sauerstoff und andere Gase in normaler Luft hochreaktiv und verändern die Materialeigenschaften grundlegend.

Vermeidung von Oxidation und Kontamination

Wenn Metalle und andere Materialien in Luft auf hohe Temperaturen erhitzt werden, reagieren sie mit Sauerstoff. Dieser Prozess, die Oxidation, erzeugt eine Schicht aus Zunder oder Verfärbung auf der Oberfläche, die die Integrität und Oberflächengüte des Teils beeinträchtigen kann.

Durch die Verwendung einer Vakuumpumpe, um fast die gesamte Luft aus der versiegelten Kammer zu entfernen, eliminiert ein Vakuumofen den Sauerstoff. Dies verhindert Oxidation und andere Formen atmosphärischer Kontamination von vornherein.

Erreichen von Materialreinheit und -integrität

Das Ergebnis der Verhinderung dieser Reaktionen ist ein sauberes, helles und hochreines Endprodukt. Das Material behält seine gewünschte Oberflächengüte und metallurgischen Eigenschaften ohne jegliche Degradation.

Dies ist entscheidend in Hochleistungsindustrien wie der Luft- und Raumfahrt, der Medizin und der Elektronik, wo selbst geringfügige Verunreinigungen oder Oberflächenfehler zu Komponentenversagen führen können.

Gewährleistung einer gleichmäßigen Erwärmung

In einem Standardofen wird Wärme durch Konvektion (Luftströmungen) übertragen, was zu heißen und kalten Stellen führen kann. Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen.

Dies ermöglicht eine gleichmäßigere, konsistentere und präziser kontrollierte Erwärmung des gesamten Teils, wodurch innere Spannungen und das Risiko von Verformungen reduziert werden.

Funktionsweise eines Vakuumofens

Ein Vakuumofen ist ein komplexeres System als ein Standardofen und umfasst mehrere Schlüsselkomponenten zur Steuerung der Umgebung.

Das Vakuumsystem

Der Prozess beginnt mit dem Einlegen des Materials in eine versiegelte Kammer, die typischerweise aus Edelstahl gefertigt ist, um die Integrität zu gewährleisten. Ein leistungsstarkes Pumpsystem entfernt dann die Luft und andere Gase, um das gewünschte Vakuumniveau zu erreichen.

Die Qualität der Dichtungen und der Konstruktion der Kammer, oft mit doppelwandigen, wassergekühlten Designs, sind entscheidend für die Aufrechterhaltung dieses Vakuums während des gesamten Heizzyklus.

Das Heiz- und Steuerungssystem

Sobald das Vakuum hergestellt ist, erhöhen interne Heizelemente die Temperatur. Dies können Standard-Widerstandselemente sein oder, in einigen spezialisierten Modellen wie einem Vakuum-Induktionsofen, eine Induktionsspule, die das Material direkt erhitzt.

Ein ausgeklügeltes Temperaturregelsystem regelt präzise die Heiz- und Abkühlgeschwindigkeiten und stellt sicher, dass das Material genau die erforderliche Behandlung erhält.

Wesentliche Unterschiede zu Standardöfen: Ein direkter Vergleich

Obwohl beide Ofentypen Materialien erhitzen, sind ihre Anwendungen und Ergebnisse sehr unterschiedlich.

Atmosphäre und Umgebung

Ein Standardofen arbeitet in Umgebungsluft. Ein Vakuumofen arbeitet in einer kontrollierten, inerten Umgebung, die frei von reaktiven Gasen ist. Einige Varianten, wie ein Retortenofen, nutzen diese Vakuumfunktion, um zuerst die Luft zu entfernen und dann die Kammer mit einem bestimmten, kontrollierten Gas zu füllen.

Endproduktqualität

Die Verarbeitung in einem Standardofen führt oft zu Oberflächenoxidation, die sekundäre Reinigungsverfahren wie Sandstrahlen oder chemische Bäder erfordert. Ein Vakuumofen erzeugt ein sauberes, fertiges Teil direkt aus dem Ofen, ohne Zunderbildung.

Prozesskontrolle und Wiederholbarkeit

Vakuumöfen bieten eine weitaus überlegenere Kontrolle über den Heizprozess und die atmosphärischen Bedingungen. Dies führt zu hochgradig wiederholbaren, konsistenten Ergebnissen, die für zertifizierte und missionskritische Anwendungen unerlässlich sind.

Die Kompromisse verstehen

Die überlegenen Ergebnisse eines Vakuumofens gehen mit spezifischen Überlegungen einher.

Kosten und Komplexität

Vakuumöfen sind deutlich komplexer und teurer als atmosphärische Standardöfen. Der Bedarf an einer robusten Vakuumkammer, Pumpen und fortschrittlichen Steuerungssystemen erhöht sowohl die anfänglichen Investitions- als auch die Wartungskosten.

Zykluszeit

Das Erreichen eines Tiefenvakuums vor Beginn des Heizzyklus und oft auch das Abkühlen des Teils unter Vakuum oder Inertgas kann die gesamte Prozesszeit im Vergleich zu einer einfachen atmosphärischen Wärmebehandlung verlängern.

Proben- und Größenbeschränkungen

Das Design des Ofens kann die Größe der zu verarbeitenden Komponenten einschränken. Vakuumröhrenöfen sind beispielsweise hervorragend für die hochpräzise Behandlung kleiner Teile geeignet, aber ungeeignet für sperrige Gegenstände. Für größere Lasten ist ein größerer Vakuummuffelofen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Wärmebehandlung liegt, bei der die Oberflächengüte nicht kritisch ist: Ein atmosphärischer Standardofen ist die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, höchste Materialreinheit zu erreichen und Oxidation zu verhindern: Ein Vakuumofen ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, der Medizin oder der modernen Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Behandlung kleiner, gleichmäßiger Teile mit maximaler Präzision liegt: Ein Vakuumröhrenofen bietet eine hervorragende Kontrolle in einem kompakten Format.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Komponenten oder großer Mengen ohne Kontamination liegt: Ein Vakuummuffelofen bietet die notwendige Kapazität und schützt gleichzeitig das Material.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesskontrolle, um die endgültige Integrität Ihres Materials zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Standardofen |

|---|---|---|

| Atmosphäre | Kontrolliertes Vakuum oder Inertgas | Umgebungsluft |

| Oxidationsvermeidung | Ja, eliminiert Sauerstoff | Nein, Oxidation tritt auf |

| Endproduktqualität | Hohe Reinheit, keine Zunderbildung | Oberflächenoxidation, erfordert Reinigung |

| Heizmethode | Strahlung für gleichmäßige Erwärmung | Konvektion mit potenziellen Hot Spots |

| Kosten und Komplexität | Höhere Anfangs- und Wartungskosten | Geringere Kosten und einfacheres Design |

| Ideale Anwendungen | Luft- und Raumfahrt, Medizin, Elektronik | Allgemeine Wärmebehandlung, bei der die Oberflächengüte nicht kritisch ist |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Medizin oder Elektronik, wir gewährleisten überragende Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors steigern und makellose Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?