Die Wahl eines Vakuumtrockenschranks anstelle eines Umlufttrockenschranks ist eine Entscheidung zugunsten der Materialintegrität und des Strukturerhalts. Bei 100 °C verändert eine Vakuumumgebung den Trocknungsprozess grundlegend, indem sie den Druck reduziert, was eine schnelle Verdampfung von Lösungsmitteln wie Ethanol ermöglicht, ohne übermäßige thermische Belastung. Diese Methode wird speziell für Verbundfüllstoffe bevorzugt, da sie die Oxidation hochaktiver Pulver verhindert und die physikalische Verdrängung von ultraleichten Partikeln durch Zwangsluft vermeidet.

Kernbotschaft Standard-Umlufttrockenschränke verwenden heiße Luftströme, die empfindliche chemische Eigenschaften abbauen und Nanomaterialien physikalisch stören können. Im Gegensatz dazu senkt die Vakuumtrocknung den Siedepunkt von Lösungsmitteln, um eine Tiefentrocknung zu gewährleisten und gleichzeitig eine statische, sauerstofffreie Umgebung aufrechtzuerhalten, die die ursprüngliche mikroskopische Morphologie des Füllstoffs bewahrt.

Die entscheidende Rolle der atmosphärischen Kontrolle

Verhinderung von Oxidation und Abbau

Standard-Umlufttrockenschränke arbeiten mit zirkulierender erhitzter Luft, die dem Material ständig Sauerstoff zuführt. Für hochaktive Pulvermischungen oder reduziertes Graphen kann diese Exposition bei 100 °C zu schneller Oxidation und chemischem Abbau führen.

Ein Vakuumtrockenschrank entfernt die Luft aus der Kammer. Dies schafft eine sauerstoffarme Umgebung, die den chemischen Zustand des Materials während des Trocknungsprozesses effektiv "einfriert". Diese Konservierung ist entscheidend für die Aufrechterhaltung der Leistungseigenschaften des Füllstoffs in der fertigen Verbundmasse.

Beschleunigung der Verdampfung durch Druckreduzierung

Die Vakuumumgebung reduziert den Siedepunkt von Lösungsmitteln wie Ethanol, NMP oder Wasser erheblich. Dadurch können diese Flüssigkeiten schnell verdampfen, auch wenn die Temperatur moderat gehalten wird.

Durch die Nutzung der Druckreduzierung anstelle von reiner thermischer Energie stellen Sie sicher, dass Lösungsmittel effizient entfernt werden, ohne das Material der thermischen Belastung auszusetzen, die andernfalls auftreten könnte, wenn Sie versuchen würden, die Verdampfung nur durch Hitze zu erzwingen.

Erhaltung der mikroskopischen Struktur

Beseitigung von Luftstromstörungen

Umlufttrockenschränke verwenden Lüfter zur Luftzirkulation, was zu Turbulenzen in der Kammer führt. Bei ultraleichten Materialien wie Graphen-Nanoplättchen ist dieser Luftstrom zerstörerisch; er kann das Pulver wegblasen, was zu Materialverlust führt.

Ein Vakuumtrockenschrank arbeitet ohne interne Luftstromstörungen. Diese statische Umgebung stellt sicher, dass leichte Pulver in ihren Behältern bleiben, was Verluste verhindert und eine gleichbleibende Ausbeute gewährleistet.

Vermeidung von Sekundärstapelung

Über den einfachen Materialverlust hinaus können Luftturbulenzen Nanopartikel zum Zusammenklumpen zwingen. Dieses Phänomen, bekannt als Sekundärstapelung, beeinträchtigt die Dispersion des Füllstoffs.

Die Vakuumtrocknung ermöglicht ein natürliches Absinken des Materials. Dies bewahrt die ursprüngliche mikroskopische Morphologie des Füllstoffs und stellt sicher, dass die Partikel getrennt bleiben und ihre beabsichtigte Oberfläche für die Wechselwirkung innerhalb der Verbundmatrix behalten.

Lösungsmittelentfernung aus tiefen Poren

Verbundwerkstoffe enthalten oft innere Poren, in denen Feuchtigkeit oder Lösungsmittel eingeschlossen sein können. Eine Standard-Trocknung kann die Oberfläche schnell trocknen, aber die Flüssigkeit im Inneren einschließen (Hautbildung).

Der Unterdruck eines Vakuumtrockenschranks zieht aktiv Gase und Dämpfe aus diesen porösen Agglomeraten. Dies gewährleistet eine gründliche Entfernung von Restfeuchtigkeit und verhindert die Bildung von inneren Hohlräumen oder Defekten im Endprodukt.

Verständnis der Kompromisse

Wärmeübertragungsgrenzen

In Vakuumtrockenschränken fehlt Luft, die in Umlufttrockenschränken das primäre Medium für die konvektive Wärmeübertragung ist. Folglich beruht die Wärmeübertragung im Vakuum hauptsächlich auf Leitung (von den Böden) und Strahlung.

Das bedeutet, dass zwar die *Trocknung* (Verdampfung) aufgrund von Druckänderungen schneller erfolgt, die anfängliche *Erwärmung* der Materialmasse im Vergleich zu einem Umluftsystem länger dauern kann.

Einschränkungen bei der Chargenverarbeitung

Die Vakuumtrocknung ist inhärent ein Chargenprozess – Sie müssen die Kammer versiegeln, evakuieren, trocknen und dann wieder unter Druck setzen.

Dies steht im Gegensatz zur Umlufttrocknung, die manchmal für kontinuierliche Förderbandsysteme angepasst werden kann. Daher erfordert die Vakuumtrocknung im Allgemeinen mehr manuelle Eingriffe und ermöglicht einen geringeren Durchsatz.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung zwischen Vakuum- und Umlufttrocknung hängt vollständig von der Empfindlichkeit Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie einen Vakuumtrockenschrank, um die Oxidation aktiver Pulver zu verhindern und die chemische Stabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Morphologie liegt: Verwenden Sie einen Vakuumtrockenschrank, um zu verhindern, dass ultraleichte Nanopartikel (wie Graphen) weggeblasen oder neu gestapelt werden.

- Wenn Ihr Hauptaugenmerk auf Tiefentrocknung liegt: Verwenden Sie einen Vakuumtrockenschrank, um Lösungsmittel aus komplexen, porösen Strukturen zu extrahieren, die mit Zwangsluft nicht erreicht werden können.

Durch die Wahl des Vakuumtrockenschranks stellen Sie sicher, dass die physikalische Struktur und das chemische Potenzial Ihrer Verbundfüllstoffe für maximale Leistung intakt bleiben.

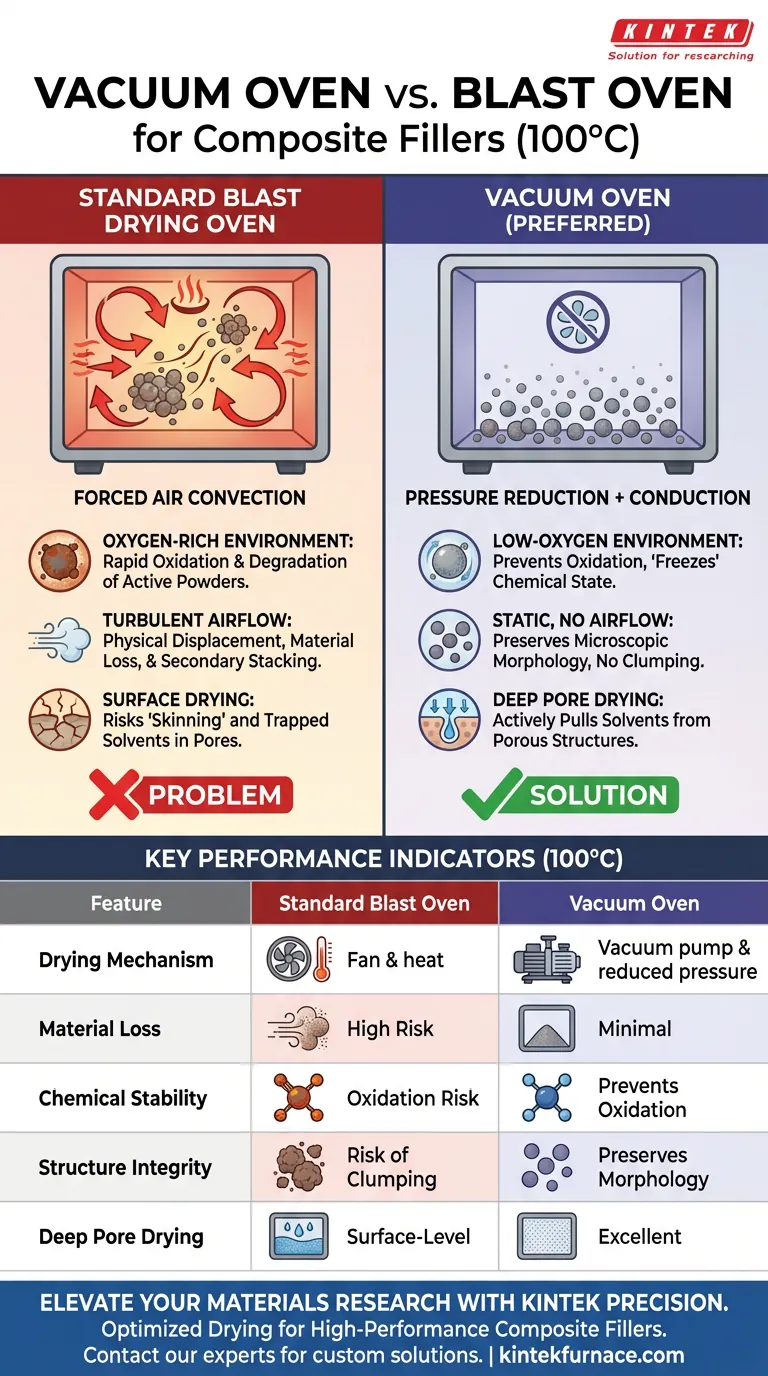

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank (100°C) | Standard-Umlufttrockenschrank |

|---|---|---|

| Trocknungsmechanismus | Druckreduzierung + Leitung | Erzwungene Konvektion durch Luft |

| Materialverlust | Minimal (keine Luftstromstörung) | Hohes Risiko für ultraleichte Pulver |

| Chemische Stabilität | Verhindert Oxidation (sauerstofffrei) | Hohes Oxidationsrisiko durch Luftstrom |

| Strukturelle Integrität | Bewahrt mikroskopische Morphologie | Risiko von Sekundärstapelung/Verklumpung |

| Trocknung tiefer Poren | Ausgezeichnet (zieht Dampf aus Poren) | Oberflächliche Trocknung (mögliche Hautbildung) |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Oxidation oder Luftturbulenzen Ihre Hochleistungs-Verbundfüllstoffe beeinträchtigen. KINTEK bietet branchenführende Trocknungslösungen für die empfindlichsten Labor- und Industrieanwendungen. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen thermischen Anforderungen zugeschnitten sind.

Ob Sie Graphen-Nanoplättchen oder hochaktive Pulvermischungen verarbeiten, unsere anpassbaren Vakuumtrockenschränke gewährleisten eine tiefgehende Lösungsmittelentfernung bei gleichzeitiger Erhaltung der strukturellen Morphologie.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche kritischen Prozessbedingungen bietet ein Hochvakuum-Hochtemperaturofen für Mn2AlB2? Beherrschung der MAB-Synthese

- Wie wirkt sich die Abkühlgeschwindigkeit auf den Vakuumsinternprozess aus? Optimierung der Materialeigenschaften und Vermeidung von Defekten

- Warum ist die Verwendung eines Vakuumtrockenschranks oder eines Vakuumgefriertrockners notwendig? Integrität von Kohlenstoffnitrid-Nanoschichten erhalten

- Was ist die Hauptfunktion eines Vakuumbrennofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Warum sind Hochvakuum-Pumpensysteme für die Flüssigmetallgewinnung (LME) entscheidend? Gewährleistung der Metallreinheit und Prozesseffizienz

- Welche Rolle spielen Vakuumöfen in der modernen Industrieproduktion? Unverzichtbar für die Herstellung hochreiner und hochleistungsfähiger Produkte

- Welche Rolle spielt ein hochpräzises Vakuumtrocknungsofen bei Verbundelektrolytmembranen? Gewährleistung hoher Reinheit und Integrität

- Welche Bedeutung haben Reinigung und Entgasung in Hochtemperatur-Vakuumöfen? Erzielen Sie überragende Materialreinheit und -leistung