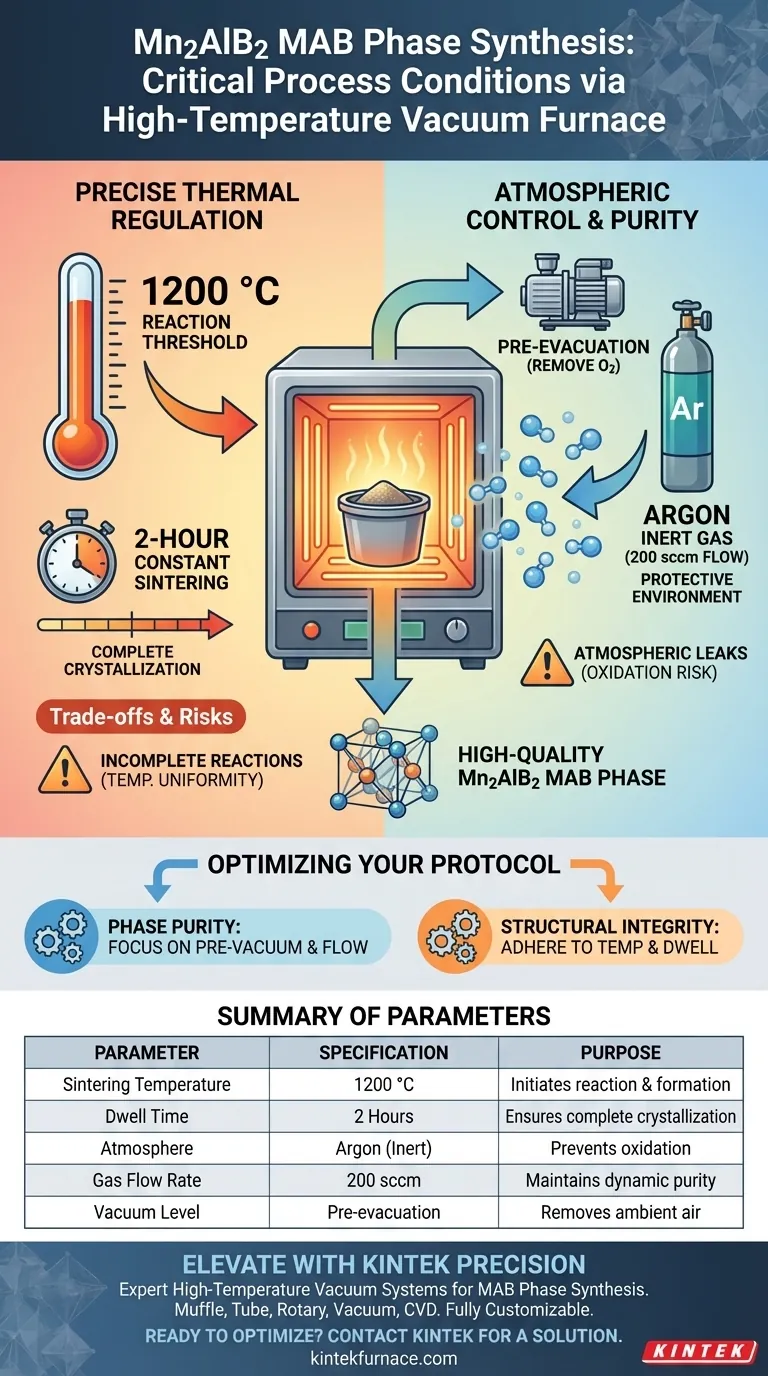

Ein Hochvakuum-Hochtemperaturofen ist der entscheidende Ermöglicher für die Synthese der Mn2AlB2 MAB-Phase, da er gleichzeitig extreme Hitze und atmosphärische Reinheit bewältigt. Speziell hält er eine präzise Sintertemperatur von 1200 °C aufrecht und schafft gleichzeitig eine geschützte Umgebung durch einen Argonfluss von 200 sccm, um Materialdegradation zu verhindern.

Die Synthese von hochwertigem Mn2AlB2 erfordert ein feines Gleichgewicht zwischen thermischer Energie und chemischer Isolation. Die Fähigkeit des Ofens, 1200 °C unter kontrolliertem Inertgasfluss aufrechtzuerhalten, stellt sicher, dass die Vorläufer vollständig reagieren, um die richtige Kristallstruktur zu bilden, ohne einer Oxidation zu erliegen.

Präzise thermische Regelung

Erreichen des Reaktionsschwellenwerts

Um Mn2AlB2 zu synthetisieren, muss der Ofen eine strenge Temperaturkontrolle bei 1200 °C bieten. Dieses spezifische thermische Energieniveau ist erforderlich, um die Festkörperreaktionen zwischen den Vorläufermaterialien zu initiieren.

Gewährleistung einer vollständigen Kristallisation

Das Erreichen der Spitzentemperatur allein reicht nicht aus; die Dauer der Hitzeeinwirkung ist ebenso entscheidend. Der Prozess erfordert eine 2-stündige Sinterung bei konstanter Temperatur.

Diese Haltezeit ermöglicht es den chemischen Reaktionen, vollständig abzulaufen. Sie stellt sicher, dass sich das Material vollständig in die charakteristische Schichtstruktur kristallisiert, die die MAB-Phase definiert.

Atmosphärenkontrolle und Reinheit

Entfernung von Sauerstoff

Bei 1200 °C sind Metallkomponenten sehr anfällig für schnelle Oxidation. Der Vakuumofen mildert dies, indem er die Kammer vor dem Aufheizen evakuiert, um Umgebungsluft zu entfernen.

Aufrechterhaltung einer inerten Umgebung

Nach dem Evakuieren führt das System ein Inertgas, insbesondere Argon, ein, um eine Schutzatmosphäre zu schaffen. Dies verhindert, dass Sauerstoff mit dem Metall interagiert, und blockiert effektiv die Bildung unerwünschter Oxide und Verunreinigungen.

Verwaltung des Gasflusses

Der Prozess basiert auf einer dynamischen Atmosphäre und nicht auf einer statischen. Während des gesamten Prozesses wird ein kontinuierlicher Argonfluss von 200 sccm (Standard-Kubikzentimeter pro Minute) aufrechterhalten.

Dieser Fluss hilft, die Umgebung zu stabilisieren. Er stellt sicher, dass die Atmosphäre während des kritischen Reaktionsfensters konstant inert um die Probe bleibt.

Verständnis der Kompromisse

Das Risiko unvollständiger Reaktionen

Obwohl das 2-Stunden-Fenster Standard ist, können Abweichungen in der Temperaturuniformität zu Problemen führen. Wenn der Ofen die 1200 °C über die gesamte Probe hinweg nicht konstant halten kann, riskieren Sie unvollständige chemische Reaktionen und eine schlechte strukturelle Bildung.

Empfindlichkeit gegenüber atmosphärischen Lecks

Die Abhängigkeit von einem Vakuum-Spül- und Argon-Füllzyklus schafft einen einzelnen Fehlerpunkt. Selbst ein geringer Bruch in der Integrität der Kammer lässt Sauerstoff eindringen und beeinträchtigt sofort die Reinheit der Mn2AlB2-Phase, trotz korrekter Temperatureinstellungen.

Optimierung Ihres Syntheseprotokolls

Um eine erfolgreiche Synthese von Mn2AlB2 zu gewährleisten, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Priorisieren Sie den Vor-Evakuierungsschritt und überprüfen Sie den Argonfluss von 200 sccm, um eine streng sauerstofffreie Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an den Sollwert von 1200 °C und die volle Haltezeit von 2 Stunden, um die Kristallisation zu maximieren.

Präzision bei diesen Umgebungsvariablen ist der entscheidende Faktor zwischen einem fehlgeschlagenen Experiment und einem hochwertigen MAB-Phasenmaterial.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Mn2AlB2-Synthese |

|---|---|---|

| Sintertemperatur | 1200 °C | Initiiert Festkörperreaktion und Kristallbildung |

| Haltezeit | 2 Stunden | Gewährleistet vollständige chemische Reaktion und Kristallisation |

| Atmosphäre | Argon (Inert) | Verhindert Oxidation von metallischen Vorläufern |

| Gasflussrate | 200 sccm | Aufrechterhaltung der dynamischen Reinheit und Stabilisierung der Umgebung |

| Vakuumgrad | Vor-Evakuierung | Entfernt Sauerstoff und Umgebungsluft vor dem Aufheizen |

Verbessern Sie Ihre MAB-Phasen-Synthese mit KINTEK-Präzision

Das Erreichen des empfindlichen Gleichgewichts zwischen thermischer Stabilität von 1200 °C und atmosphärischer Reinheit ist entscheidend für die Produktion von hochwertigem Mn2AlB2. KINTEK bietet branchenführende Hochvakuum- und atmosphärenkontrollierte Systeme, die entwickelt wurden, um Oxidation zu vermeiden und die strukturelle Integrität zu gewährleisten.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Laboranforderungen angepasst werden können. Kompromittieren Sie nicht die Phasreinheit – arbeiten Sie mit den Experten für thermische Verarbeitung zusammen.

Bereit, Ihr Syntheseprotokoll zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZnO-Co3O4-Elektrodenschlämmen notwendig? Erhaltung der Materialintegrität bei 60°C

- Wie beeinflusst ein Präzisions-Vakuumsystem den Sulfidierungsprozess von MoS2? Meister Halbleiterqualität

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum wird ein Vakuumtrockenschrank für die Ausglühbehandlung von ionenleitenden Polymerfilmen verwendet? Verbesserung der Filmstabilität

- Wie trägt ein Vakuumheizsystem zur Harzmodifikation bei? Erhöhung der Dichte & chemischen Reinheit

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Warum ist es notwendig, beim Raffinieren von Edelstahl einen Druck unter 6,7 Pa aufrechtzuerhalten? Erreichen Sie ultrahohe Reinheit

- Was ist der Unterschied zwischen Vakuumwärmebehandlung und Wärmebehandlung? Erzielen Sie überlegene Materialleistung