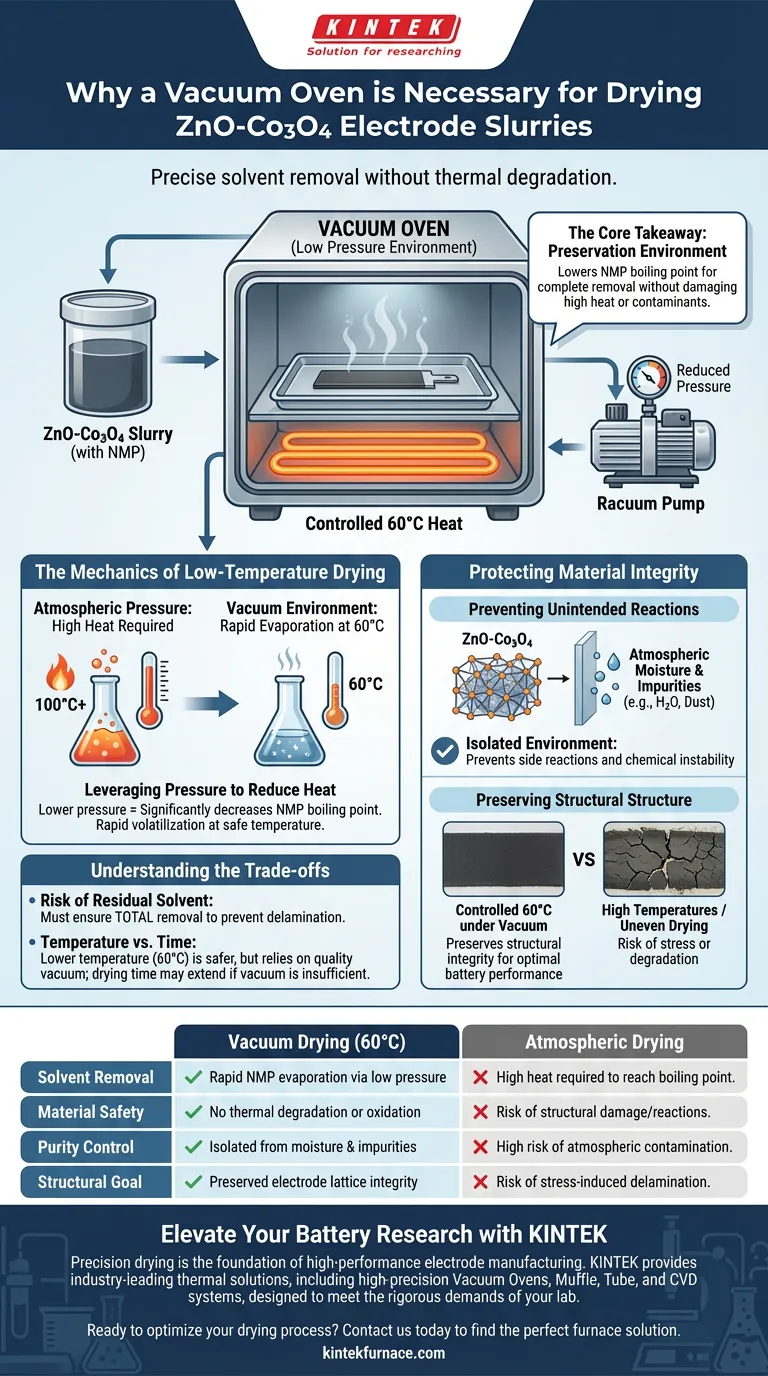

Präzise Lösungsmittelentfernung ohne thermische Degradation. Ein Vakuumtrockenschrank ist zwingend erforderlich für das Trocknen von ZnO-Co3O4-Elektrodenschlämmen, um N-Methyl-2-pyrrolidon (NMP)-Lösungsmittel effizient bei einer sicheren, niedrigen Temperatur von 60°C zu entfernen. Diese spezifische Umgebung beschleunigt die Lösungsmittelverdampfung und schützt gleichzeitig die aktiven Materialien vor Reaktionen mit atmosphärischer Feuchtigkeit oder Verunreinigungen.

Kernbotschaft Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug, sondern eine Konservierungsumgebung. Er senkt den Siedepunkt von NMP und ermöglicht so die vollständige Lösungsmittelentfernung, ohne die empfindliche ZnO-Co3O4-Struktur schädlicher hoher Hitze oder Umweltschadstoffen auszusetzen.

Die Mechanik der Niedertemperaturtrocknung

Überwindung der NMP-Barriere

N-Methyl-2-pyrrolidon (NMP) ist ein gängiges Lösungsmittel bei der Elektrodenherstellung, aber es ist schwierig, es ohne erheblichen Energieaufwand vollständig zu entfernen.

Unter normalem atmosphärischem Druck erfordert die Entfernung von NMP oft Temperaturen, die für die Schlammkomponenten schädlich sein könnten.

Nutzung des Drucks zur Reduzierung der Hitze

Der Vakuumtrockenschrank löst dieses Problem, indem er den Druck in der Trocknungskammer reduziert.

Durch die Reduzierung des atmosphärischen Drucks sinkt der Siedepunkt des NMP-Lösungsmittels erheblich.

Dies ermöglicht die schnelle Verflüchtigung des Lösungsmittels bei nur 60°C, einer Temperatur, die für den ZnO-Co3O4-Verbundstoff sicher ist.

Schutz der Materialintegrität

Verhinderung unbeabsichtigter Reaktionen

ZnO-Co3O4-Aktivmaterialien sind während der Aushärtungsphase empfindlich gegenüber ihrer Umgebung.

Das Vakuum schafft eine isolierte Umgebung, die verhindert, dass der Schlamm mit atmosphärischer Feuchtigkeit oder luftgetragenen Verunreinigungen reagiert.

Dies ist entscheidend, da das Eindringen von Feuchtigkeit zu Nebenreaktionen führen kann, die die chemische Stabilität der Elektrode beeinträchtigen.

Erhaltung der Struktur

Hohe Temperaturen oder ungleichmäßiges Trocknen können Spannungen oder Schäden in der Elektrodenbeschichtung verursachen.

Durch das Trocknen bei kontrollierten 60°C unter Vakuum wird die strukturelle Integrität der Elektrode erhalten.

Dies stellt sicher, dass die aktiven Materialien die richtige molekulare Anordnung beibehalten, die für eine optimale Batterieleistung erforderlich ist.

Verständnis der Kompromisse

Das Risiko von Restlösungsmittel

Obwohl das Vakuum die Verdampfung unterstützt, muss der Prozess lange genug aufrechterhalten werden, um eine *vollständige* Entfernung zu gewährleisten.

Wenn nicht das gesamte NMP entfernt wird, kann dies später im Prozess zu Elektrodenablösung oder schlechter Haftung am Stromkollektor führen.

Temperatur vs. Zeit

Die Verwendung einer niedrigeren Temperatur wie 60°C ist sicherer für das Material, aber sie ist stark auf die Qualität des Vakuums angewiesen, um effizient zu sein.

Wenn der Vakuumdruck nicht ausreichend niedrig ist, kann sich die Trocknungszeit im Vergleich zu Hochtemperaturmethoden für robustere Materialien (wie Graphit- oder Silizium-basierte Anoden) erheblich verlängern.

Die richtige Wahl für Ihr Ziel treffen

Um die hochwertigste ZnO-Co3O4-Elektrode zu gewährleisten, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie die Temperatur streng bei 60°C, um thermische Degradation oder Oxidation der aktiven Komponenten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass ein konsistentes, tiefes Vakuum angewendet wird, um feuchtigkeitsinduzierte Nebenreaktionen oder Verunreinigungen zu verhindern, die das Elektrodenlattice beeinträchtigen könnten.

Der Erfolg liegt in der Nutzung des Vakuums, um Druck anstelle von Hitze zu verwenden und Trockenheit ohne Zerstörung zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (60°C) | Atmosphärische Trocknung |

|---|---|---|

| Lösungsmittelentfernung | Schnelle NMP-Verdampfung durch niedrigen Druck | Hohe Hitze erforderlich, um den Siedepunkt zu erreichen |

| Materialsicherheit | Keine thermische Degradation oder Oxidation | Risiko von strukturellen Schäden/Reaktionen |

| Reinheitskontrolle | Isoliert von Feuchtigkeit & Verunreinigungen | Hohes Risiko atmosphärischer Kontamination |

| Strukturelles Ziel | Erhalt der Integrität des Elektrodenlattice | Risiko spannungsinduzierter Ablösung |

Verbessern Sie Ihre Batterieforschung mit KINTEK

Präzises Trocknen ist die Grundlage für die Herstellung von Hochleistungs-Elektroden. KINTEK bietet branchenführende thermische Lösungen, darunter hochpräzise Vakuumtrockenschränke, Muffelöfen, Röhrenöfen und CVD-Systeme, die den strengen Anforderungen Ihres Labors gerecht werden.

Unterstützt durch erstklassige F&E und Fertigung stellen unsere Systeme sicher, dass Ihre ZnO-Co3O4-Schlämme und andere empfindliche Materialien mit der exakten Temperaturkontrolle und Vakuumstabilität verarbeitet werden, die erforderlich ist, um Degradation zu verhindern und die Leistung zu maximieren. Alle unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Х. А. Абдуллин, Abay Serikkanov. Enhancing the Electrochemical Performance of ZnO-Co3O4 and Zn-Co-O Supercapacitor Electrodes Due to the In Situ Electrochemical Etching Process and the Formation of Co3O4 Nanoparticles. DOI: 10.3390/en17081888

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität