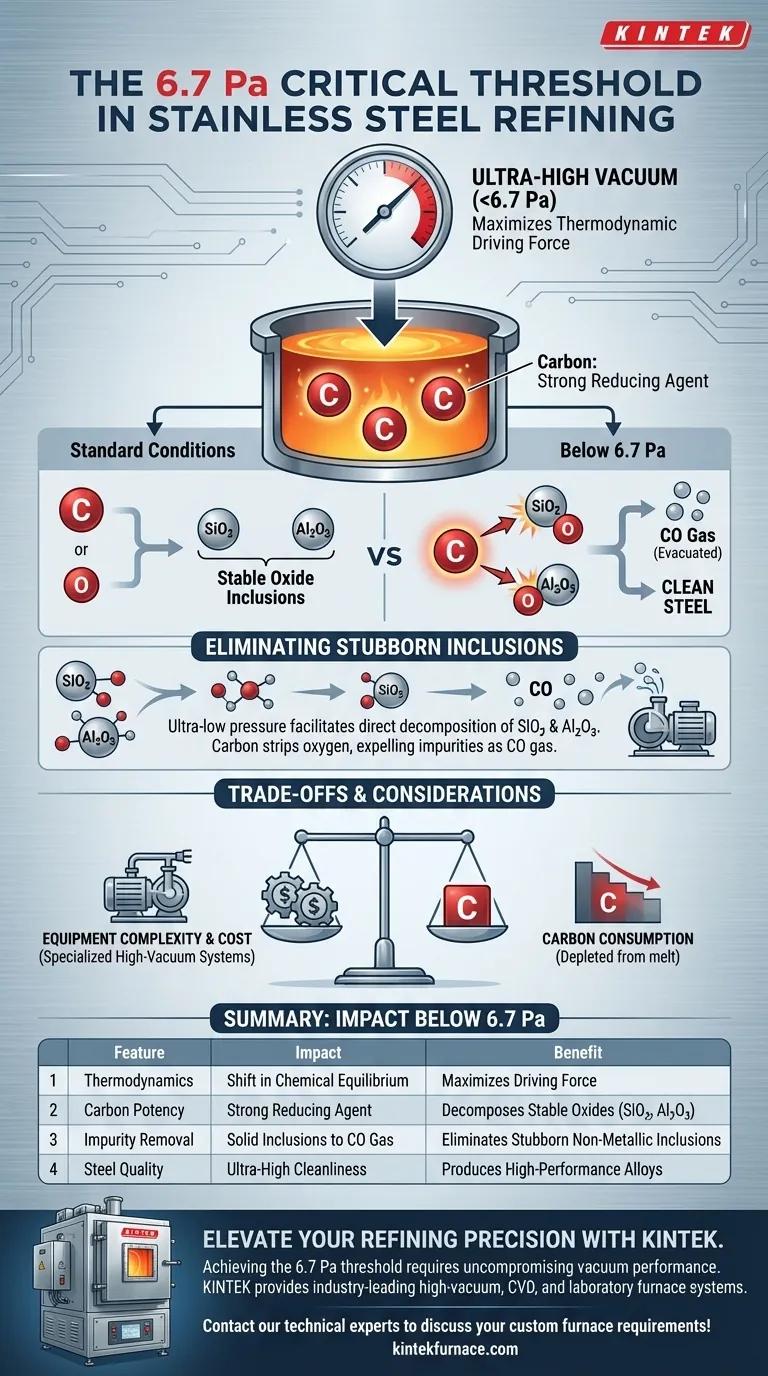

Der spezifische Grenzwert von 6,7 Pa ist entscheidend für die Maximierung der thermodynamischen treibenden Kraft des Raffinationsprozesses. Die Aufrechterhaltung eines Hochvakuum unterhalb dieser Grenze erhöht drastisch das Potenzial für die Kohlenstoff-Sauerstoff-Reaktion im geschmolzenen Stahl. Diese Umgebung wandelt Kohlenstoff in ein starkes Reduktionsmittel um, das hartnäckige Verunreinigungen abbauen kann, die Methoden bei höherem Druck nicht entfernen können.

Durch die Senkung des Systemdrucks unter 6,7 Pa verschieben Sie das thermodynamische Gleichgewicht zugunsten der Zersetzung stabiler Oxid-Einschlüsse. Dies ermöglicht es dem Kohlenstoff, Sauerstoff aus Verunreinigungen wie Siliziumdioxid und Aluminiumoxid zu entfernen und sie als Gas auszutreiben, um eine ultrahohe Sauberkeit zu erreichen.

Die Thermodynamik von Hochvakuum

Verschiebung des chemischen Gleichgewichts

Gemäß der Theorie des thermodynamischen Gleichgewichts ist Druck nicht nur eine physikalische Kraft; er ist ein Stellknopf für die chemische Wirksamkeit. Wenn Sie die Umgebung auf ultra-niedrige Partialdrücke reduzieren, verändern Sie grundlegend, wie Elemente in der Schmelze interagieren.

Freisetzung der reduzierenden Kraft des Kohlenstoffs

Unter Standardbedingungen ist Kohlenstoff lediglich ein Legierungselement. Unter 6,7 Pa erhält Kohlenstoff jedoch eine starke reduzierende Kraft. Diese Verschiebung ermöglicht es ihm, aggressiv Sauerstoffatome aufzusuchen und sich damit zu verbinden, die sonst in stabilen Verbindungen gebunden sind.

Entfernung stabiler Einschlüsse

Gezielte Bekämpfung schwer zu entfernender Oxide

Bei der Standardraffination sind stabile Oxid-Einschlüsse wie Siliziumdioxid (SiO2) und Aluminiumoxid (Al2O3) notorisch schwer zu entfernen. Sie sind chemisch stabil und neigen dazu, im Stahl suspendiert zu bleiben, was seine Qualität beeinträchtigt.

Der Gasphasen-Entfernungsmechanismus

Das Ultrahochvakuum erleichtert die direkte Zersetzung dieser hartnäckigen Oxide. Der aktivierte Kohlenstoff reagiert mit dem Sauerstoff innerhalb von SiO2 und Al2O3 und wandelt die feste Verunreinigung in Kohlenmonoxid (CO)-Gas um. Dieses Gas wird dann leicht vom Pumpsystem abgesaugt, wodurch der Stahl deutlich sauberer wird.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Das Erreichen eines Vakuumgrades von 6,7 Pa ist keine triviale Aufgabe; es erfordert ein spezialisiertes Hochvakuum-Pumpsystem. Dies erhöht die betriebliche Komplexität und die Ausrüstungskosten im Vergleich zur Standard-Vakuumdegasung, die bei höheren Drücken arbeitet.

Kohlenstoffverbrauch

Da der Mechanismus auf der Reaktion von Kohlenstoff mit Sauerstoff zur Bildung von CO beruht, verbraucht der Prozess natürlich Kohlenstoff aus der Schmelze. Sie müssen den anfänglichen Kohlenstoffgehalt sorgfältig berechnen, um sicherzustellen, dass das Endprodukt nach Abschluss der Raffinationsreaktion die erforderlichen chemischen Spezifikationen erfüllt.

Die richtige Wahl für Ihre Raffinationsziele treffen

Die Nutzung dieses Druckschwellenwerts ist unerlässlich für Projekte, die höchste Reinheitsgrade erfordern.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Sauberkeit liegt: Stellen Sie sicher, dass Ihre Pumpeninfrastruktur robust genug ist, um Drücke unter 6,7 Pa aufrechtzuerhalten, um die Zersetzung von Al2O3 und SiO2 zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Überwachen Sie die Vakuumstabilität genau, da Schwankungen über 6,7 Pa sofort die treibende Kraft verringern und die Entfernung stabiler Oxide stoppen.

Die Beherrschung dieses Vakuumschwellenwerts ist der Schlüssel zur Umwandlung von Standard-Edelstahl in ultra-saubere Hochleistungslegierungen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung unter 6,7 Pa | Vorteil |

|---|---|---|

| Thermodynamik | Verschiebung des chemischen Gleichgewichts | Maximiert die treibende Kraft für die Raffination |

| Kohlenstoffwirksamkeit | Wird zu einem starken Reduktionsmittel | Zersetzt stabile Oxide wie Al2O3 & SiO2 |

| Verunreinigungsentfernung | Feste Einschlüsse werden in CO-Gas umgewandelt | Entfernt hartnäckige nichtmetallische Einschlüsse |

| Stahlqualität | Ultrahohe Sauberkeitsgrade | Produziert Hochleistungs-Sauberlegierungen |

Verbessern Sie Ihre Raffinationspräzision mit KINTEK

Das Erreichen des kritischen Grenzwerts von 6,7 Pa erfordert eine kompromisslose Vakuumleistung. KINTEK bietet branchenführende Hochvakuum-, CVD- und kundenspezifische Laboröfen, die entwickelt wurden, um die strengen Anforderungen der fortgeschrittenen metallurgischen Forschung zu erfüllen.

Unterstützt durch F&E-Experten und Präzisionsfertigung stellt unsere Ausrüstung sicher, dass Sie die stabilen, ultra-niedrigen Partialdrücke aufrechterhalten, die notwendig sind, um die reduzierende Kraft des Kohlenstoffs freizusetzen und stabile Oxid-Einschlüsse zu entfernen. Ob Sie Hochleistungslegierungen entwickeln oder Edelstahl raffinieren, KINTEK liefert die Zuverlässigkeit, die Sie benötigen, um Ihre thermodynamischen Ziele zu erreichen.

Bereit, Ihren Hochvakuum-Raffinationsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wird die Temperatur in einem Vakuum-Wärmebehandlungsofen gesteuert? Präzision und Gleichmäßigkeit erreichen

- Was sind die Hauptstrukturkomponenten eines Vakuum-Sinterofens? Präzision in der Hochtemperaturverarbeitung freischalten

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für BiOCl-Vorläufer? Gewährleistung von Reinheit und Sintereffizienz

- Wie wird das Abkühlen in Vakuumöfen erreicht? Master Controlled Cooling für überlegene Materialeigenschaften

- Warum ist die Pumpgeschwindigkeit eines Vakuumtrocknungssystems für die Batterieherstellung entscheidend? Steigern Sie Qualität & Effizienz

- Warum wird für Hastelloy-X mit hoher Porosität ein industrieller Hochvakuum-Sinterofen benötigt? Sicherstellung der Legierungsintegrität

- Welche Merkmale stellen sicher, dass der Vakuum-Sinterofen die Anforderungen an einen schnellen Heizprozess erfüllt? Schlüsselkomponenten für schnelles thermisches Zyklieren

- Welche Rolle spielt eine schnelle Vakuumkammer bei der Messung von Verdampfungsraten? Präzise Zeitmessung bei t=0 erreichen