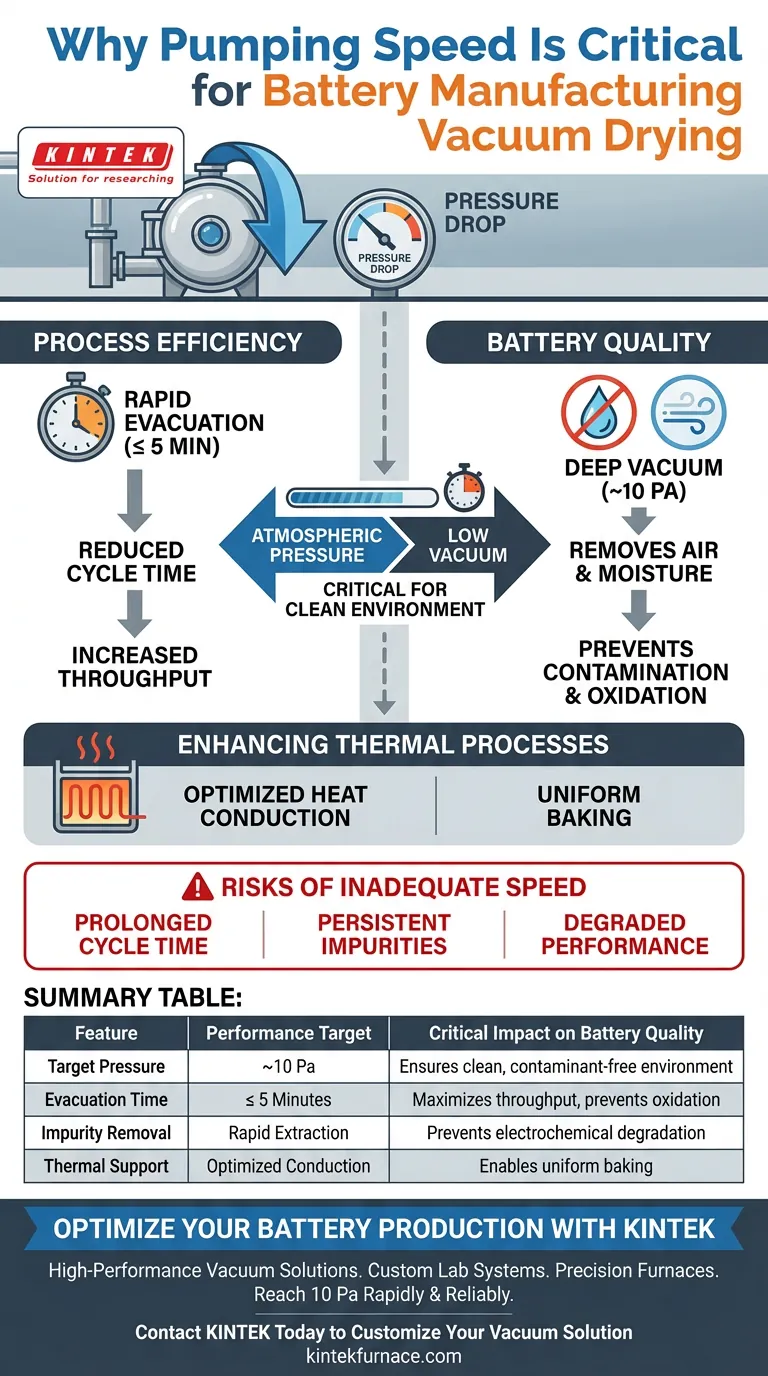

Die Pumpgeschwindigkeit eines Vakuumtrocknungssystems ist der entscheidende Faktor für sowohl die Prozesseffizienz als auch die Batteriequalität. Sie bestimmt die Fähigkeit, den Kammerdruck schnell von atmosphärischen Niveaus auf ein funktionelles Niedervakuum von etwa 10 Pa zu senken, idealerweise innerhalb eines kurzen Zeitfensters von fünf Minuten. Diese Beschleunigung dient nicht nur der Zeitersparnis, sondern ist eine kritische Anforderung für die Entfernung von Verunreinigungen, die die Batterieleistung beeinträchtigen.

Ein Hochleistungs-Pumpensystem ist unerlässlich, um die Lücke zwischen atmosphärischem Druck und einer sauberen Verarbeitungsumgebung zu schließen. Durch schnelles Erreichen eines tiefen Vakuums stellen Hersteller die effektive Entfernung von Luft und Feuchtigkeit sicher und ebnen den Weg für eine gleichmäßige Wärmeleitung und optimale Backeffizienz.

Die Mechanik der schnellen Evakuierung

Erreichen des Ziel-Drucks

Die Hauptfunktion der Pumpgeschwindigkeit besteht darin, den Druckgradienten effizient zu durchlaufen. Das Ziel ist es, den Kammerdruck in einen Niedervakuumzustand zu reduzieren, speziell um 10 Pa.

Zeitbeschränkungen und Effizienz

Zeit ist eine kritische Variable in diesem Prozess. Ein Hochleistungssystem zeichnet sich durch seine Fähigkeit aus, diesen Ziel-Druck innerhalb einer kurzen Zeitspanne, wie z. B. fünf Minuten, zu erreichen.

Auswirkungen auf die Batteriequalität

Beseitigung von Verunreinigungen

Schnelle Evakuierung ist der primäre Mechanismus zur Reinigung der Kammerumgebung. Sie entfernt effizient Luft und Feuchtigkeit, die erhebliche Verunreinigungen in der Batterieherstellung darstellen.

Minimierung der Auswirkungen von Verunreinigungen

Durch die schnelle Entfernung dieser Elemente minimiert das System die Auswirkungen von Verunreinigungen auf die Batteriematerialien. Dies gewährleistet, dass eine saubere physikalische Umgebung geschaffen wird, bevor die Trocknungs- oder Backphasen vollständig beginnen.

Verbesserung thermischer Prozesse

Verbesserung der Backeffizienz

Die Geschwindigkeit des Vakuumabfalls unterstützt direkt den Backprozess. Ein schnell aufgebautes Vakuum ermöglicht es der Backphase, mit maximaler Effizienz und ohne Störung durch atmosphärische Gase zu arbeiten.

Förderung der Wärmeleitung

Sobald das Vakuum aufgebaut ist, schafft es die notwendigen Bedingungen für den Wärmetransfer. Die Entfernung von Luft ermöglicht eine anschließende Wärmeleitung in kontrollierter Weise, um eine gleichmäßige Behandlung der Batteriematerialien zu gewährleisten.

Die Risiken unzureichender Geschwindigkeit

Umgebungsinstabilität

Wenn die Pumpgeschwindigkeit unzureichend ist, verlängert sich der Übergang zu 10 Pa. Diese Verzögerung lässt den Restdruck der Umgebung verweilen, was potenziell die Konsistenz des Trocknungsprozesses beeinträchtigt.

Anhaltende Verunreinigungen

Eine langsame Evakuierung scheuert die Kammer nicht effektiv aus. Dies kann zu eingeschlossener Feuchtigkeit oder Luftblasen führen, die die elektrochemische Leistung des endgültigen Batterieprodukts direkt beeinträchtigen.

Treffen Sie die richtige Wahl für Ihr Ziel

Bei der Auswahl oder Bewertung eines Vakuumtrocknungssystems für die Batterieproduktion konzentrieren Sie sich auf die Fähigkeit des Systems, den Druckabfall innerhalb bestimmter Zeitlimits zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Produktionsdurchlaufzeit liegt: Stellen Sie sicher, dass das System 10 Pa innerhalb von fünf Minuten erreichen kann, um Ausfallzeiten zwischen den Zyklen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Priorisieren Sie die Pumpgeschwindigkeit, um die schnelle und vollständige Evakuierung von Feuchtigkeit und Luft zu gewährleisten, bevor die Wärmeleitung beginnt.

Geschwindigkeit bei der Vakuumtrocknung ist nicht nur ein Maß für die Geschwindigkeit, sondern eine grundlegende Kontrolle für Reinheit und Leistung.

Zusammenfassungstabelle:

| Merkmal | Leistungsziel | Kritische Auswirkung auf die Batteriequalität |

|---|---|---|

| Ziel-Druck | ~10 Pa | Gewährleistet eine saubere, kontaminationsfreie Umgebung |

| Evakuierungszeit | ≤ 5 Minuten | Maximiert den Durchsatz und verhindert Materialoxidation |

| Entfernung von Verunreinigungen | Schnelle Extraktion von Luft/Feuchtigkeit | Verhindert die Verschlechterung der elektrochemischen Eigenschaften |

| Thermische Unterstützung | Optimierte Wärmeleitung | Ermöglicht gleichmäßiges Backen und konsistente Trocknungsergebnisse |

Optimieren Sie Ihre Batterieproduktion mit KINTEK

Lassen Sie nicht zu, dass eine unzureichende Vakuumgeschwindigkeit die Leistung Ihrer Batterien beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und kundenspezifische Laborsysteme, die darauf ausgelegt sind, 10-Pa-Ziele schnell und zuverlässig zu erreichen. Unsere fortschrittlichen Hochtemperaturöfen sind auf Präzision ausgelegt und stellen sicher, dass Ihre Materialien frei von Feuchtigkeits- und Luftkontaminationen sind.

Sind Sie bereit, die Trocknungseffizienz und Produktreinheit Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute, um Ihre Vakuumlösung anzupassen

Visuelle Anleitung

Referenzen

- Lili Zhao, Bo Qi. Research on Temperature Field Characteristics of Lithium Battery Vacuum Drying Furnace. DOI: 10.56028/aetr.11.1.63.2024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt eine Vakuumkammer bei der Herstellung von Mg3Sb2? Optimierung von Reinheit und Leistung

- Warum wird hochreines Argon zum Füllen eines Vakuumofens während der Diffusionsbeschichtung verwendet? Verhindert Hochtemperatur-Oxidation

- Wie wirkt sich die VakUumgebung auf die Gasporosität in Gussteilen aus? Beseitigen Sie Defekte für stärkere Teile

- Warum ist ein Magnesium-Vakuumdestillationssystem in LME für die Rückgewinnung von Seltenen Erden unerlässlich? Erreichen Sie 98 % reine Seltene Erden

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum ist eine Vakuumofentrocknung vor dem Aushärten von Harz-imprägnierten Kohlenstoffnanoröhren-Verbundwerkstoffen erforderlich?

- Was sind die Vorteile der Verwendung eines Hochvakuumtrockenschranks für MoSe2-Nanomaterialien? Erhaltung der strukturellen Integrität

- Was sind häufige Überlegungen zur Fehlerbehebung bei Vakuumöfen? Master-Systemdiagnose für zuverlässige Leistung