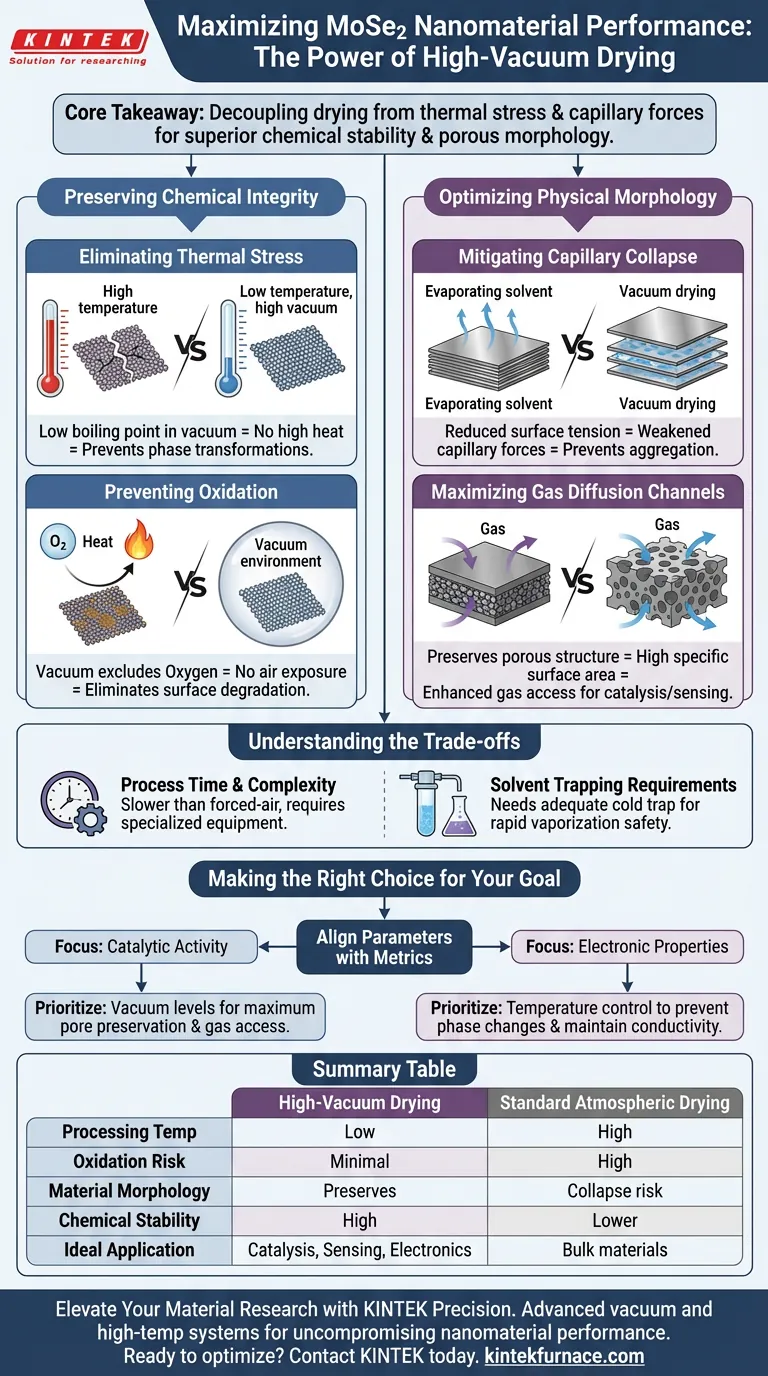

Die Verwendung eines Hochvakuumtrockenschranks ist unerlässlich, um sowohl die chemische Stabilität als auch die physikalische Architektur von MoSe2-Nanomaterialien zu erhalten. Diese Methode ermöglicht die vollständige Entfernung von Lösungsmittelrückständen bei deutlich reduzierten Temperaturen und verhindert so die Oxidation und Phasenumwandlungen, die häufig durch herkömmliche Hochtemperaturtrocknung verursacht werden. Gleichzeitig schützt sie die lockere, poröse Morphologie des Materials vor dem Kollaps und gewährleistet eine optimale Leistung bei Anwendungen, die eine effiziente Gasdiffusion erfordern.

Kernbotschaft Durch die Senkung des Siedepunkts von Lösungsmitteln entkoppelt die Hochvakuumtrocknung den Trocknungsprozess von thermischer Belastung. Dies stellt sicher, dass die empfindliche MoSe2-Kristallphase intakt und oxidationsfrei bleibt, während gleichzeitig die Kapillarkräfte minimiert werden, um die für die katalytische oder elektronische Leistung erforderliche innere Porenstruktur zu erhalten.

Erhaltung der chemischen Integrität

Beseitigung thermischer Belastung

Herkömmliche Trocknungsmethoden beruhen auf hohen Temperaturen zur Verdampfung von Lösungsmitteln, was ein Risiko für hitzeempfindliche Nanomaterialien darstellt.

Eine Hochvakuumumgebung senkt den Siedepunkt von Lösungsmitteln erheblich.

Dadurch können Rückstände gründlich entfernt werden, ohne die MoSe2-Nanoschichten Temperaturen auszusetzen, die unerwünschte Phasenumwandlungen auslösen könnten.

Verhinderung von Oxidation

MoSe2-Nanoschichten können anfällig für Oxidation sein, wenn sie Hitze in Gegenwart von Luft ausgesetzt sind.

Die Vakuumtrocknung schließt Sauerstoff von vornherein aus der Trocknungskammer aus.

Durch die Kombination einer sauerstofffreien Umgebung mit Niedertemperaturverarbeitung wird das Risiko einer chemischen Degradation der Materialoberfläche praktisch eliminiert.

Optimierung der physikalischen Morphologie

Minderung von Kapillarkollaps

Während der Verdampfung von Lösungsmitteln unter Normaldruckbedingungen erzeugt die Oberflächenspannung starke Kapillarkräfte zwischen den Nanoschichten.

Diese Kräfte können dazu führen, dass sich das Material zusammenzieht oder die Schichten dicht aufeinander stapeln (Aggregation).

Die Vakuumtrocknung reduziert die Auswirkungen dieser Kräfte, verhindert strukturellen Kollaps und sorgt dafür, dass das Material locker und dispergiert bleibt.

Maximierung von Gasdiffusionskanälen

Damit MoSe2 bei Anwendungen wie Katalyse oder Sensorik effektiv funktioniert, müssen Gasmoleküle in das Material eindringen können.

Die Hochvakuummethode erhält die poröse Struktur des Materials.

Dies optimiert direkt die Gasdiffusionskanäle im Material und erhält eine hohe spezifische Oberfläche, die sonst bei der Hochtemperatur-Atmosphärentrocknung verloren gehen würde.

Verständnis der Kompromisse

Prozesszeit und Komplexität

Während die Vakuumtrocknung eine überlegene Materialqualität liefert, ist sie im Allgemeinen ein langsamerer Prozess als die Umlufttrocknung.

Sie erfordert spezielle Geräte, die einen konstanten niedrigen Druck aufrechterhalten können, was die Laborausstattung im Vergleich zu Standardöfen komplexer macht.

Anforderungen an die Lösungsmittelabscheidung

Da Lösungsmittel im Vakuum bei niedrigeren Temperaturen sieden, verdampfen sie schnell.

Sie müssen sicherstellen, dass Ihre Vakuumpumpe mit einer geeigneten Kältefalle ausgestattet ist, um diese Dämpfe zu kondensieren, Schäden am Pumpenmechanismus zu verhindern und die Sicherheit im Labor zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer MoSe2-Präparation zu maximieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Leistungskennzahlen ab:

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie Vakuumstufen, die die Porenkonservierung maximieren, um sicherzustellen, dass Gasreaktanten leicht auf die aktiven Zentren zugreifen können.

- Wenn Ihr Hauptaugenmerk auf elektronischen Eigenschaften liegt: Priorisieren Sie die Temperaturregelung im Vakuum, um Phasenumwandlungen, die die Leitfähigkeit verändern, streng zu verhindern.

Der Erfolg der MoSe2-Synthese liegt nicht nur in der chemischen Reaktion, sondern in der sorgfältigen, spannungsarmen Entfernung der Lösungsmittelumgebung.

Zusammenfassungstabelle:

| Merkmal | Hochvakuumtrocknung | Standard-Atmosphärentrocknung |

|---|---|---|

| Prozesstemperatur | Niedrig (Siedepunkt des Lösungsmittels reduziert) | Hoch (erfordert mehr thermische Energie) |

| Oxidationsrisiko | Minimal (Sauerstofffreie Umgebung) | Hoch (Hitze + Sauerstoffexposition) |

| Materialmorphologie | Erhält die poröse, lockere Struktur | Hohes Risiko für Kapillarkollaps/Aggregation |

| Chemische Stabilität | Hoch; verhindert Phasenumwandlungen | Niedriger; thermische Belastung kann Phasen verändern |

| Ideale Anwendung | Katalyse, Sensorik, Elektronik | Massenmaterialien, hitzebeständige Materialien |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Belastung Ihre MoSe2-Synthese beeinträchtigt. Die fortschrittlichen Vakuum- und Hochtemperatursysteme von KINTEK sind darauf ausgelegt, die präzise Atmosphärenkontrolle zu bieten, die zur Erhaltung empfindlicher Nanomaterialarchitekturen erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Vakuum-, Muffel-, Rohr- und CVD-Systeme, die auf Forscher zugeschnitten sind, die kompromisslose Materialleistung verlangen.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Laborausstattungsanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist die Verwendung eines Vakuumofens bei der Herstellung von Graphitanoden unerlässlich? Gewährleistung der Batteriesicherheit und Langlebigkeit

- Was sind Vakuumöfen und unter welchen Bedingungen arbeiten sie? Entdecken Sie hochreine thermische Prozesslösungen

- Welchen Temperaturbereich kann ein Vakuumofen erreichen? Entfesseln Sie extreme Hitze für Ihr Labor

- Welche Industrien nutzen häufig das Ofenlöten? Entdecken Sie Schlüsselanwendungen für hochfeste Verbindungen

- Was sind die Vorteile der Verwendung eines Vakuumlötöfens? Erreichen Sie saubere, feste und flussmittelfreie Verbindungen

- Was sind einige Anwendungen des Vakuumlötens? Erzielen Sie starke, saubere Verbindungen in der Luft- und Raumfahrt und darüber hinaus

- Welche Bedeutung hat die präzise Temperaturkontrolle in Vakuumöfen? Erzielen Sie überlegene Materialbearbeitung

- Welche grundlegenden physikalischen Bedingungen werden von einem Vakuum-Sinterofen für RMI bereitgestellt? Hochtemperatur- & Präzisions-Vakuum-Spezifikationen