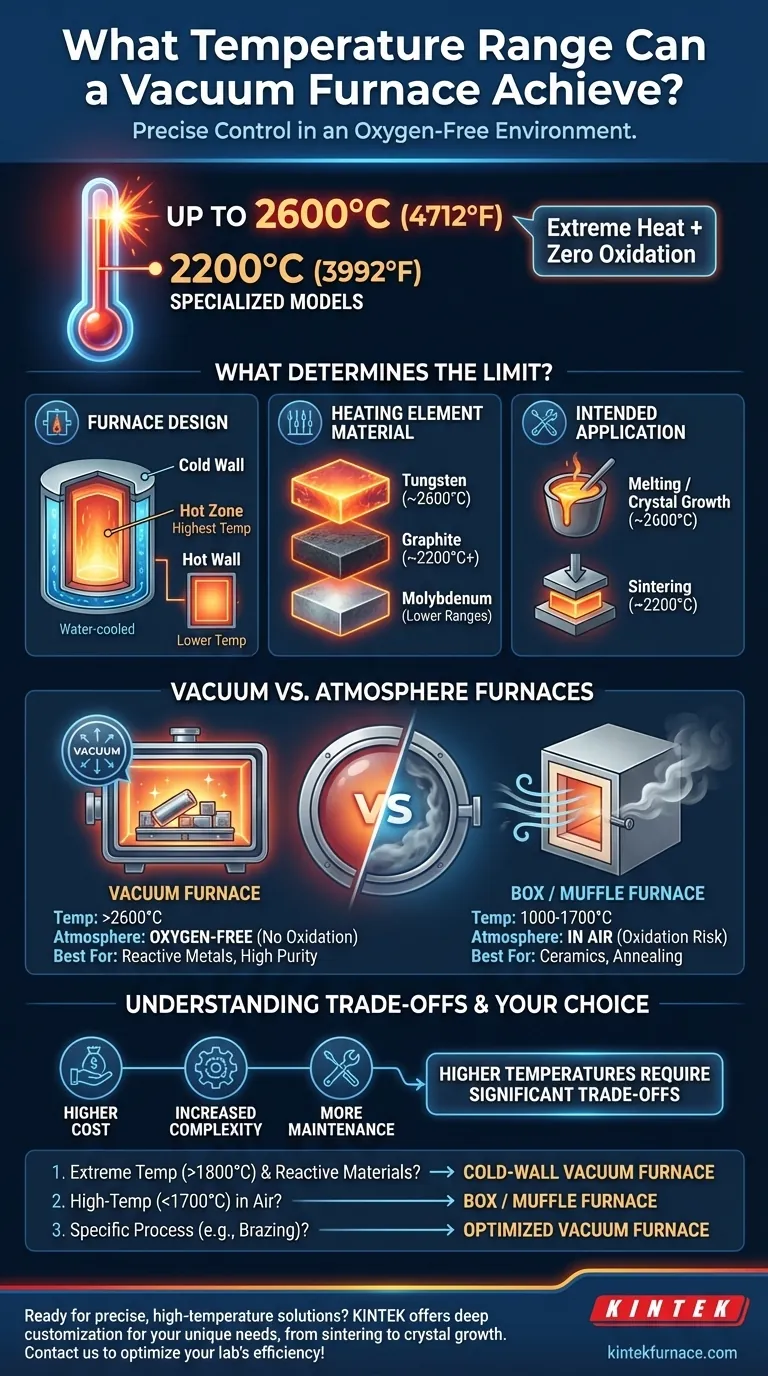

Um es direkt zu sagen: Ein Hochleistungs-Vakuumofen kann Temperaturen von bis zu 2600 °C (4712 °F) erreichen. Der Betriebstemperaturbereich hängt jedoch stark vom spezifischen Design, den Materialien und der beabsichtigten Anwendung des Ofens ab, wobei viele Spezialmodelle im Bereich von 2200 °C (3992 °F) arbeiten.

Obwohl die absolute Höchsttemperatur eine beeindruckende Zahl ist, liegt der wahre Wert eines Vakuumofens in seiner Fähigkeit, extreme Hitze mit präziser Kontrolle in einer sauerstofffreien Umgebung zu erzeugen. Die spezifische Temperatur, die Sie erreichen können, ist ein direktes Ergebnis der grundlegenden Konstruktion des Ofens.

Was bestimmt den Temperaturbereich eines Vakuumofens?

Die Höchsttemperatur eines Ofens ist keine willkürliche Zahl; sie ist eine Grenze, die durch seine Kernkomponenten und Konstruktionsprinzipien auferlegt wird. Das Verständnis dieser Faktoren ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Die entscheidende Rolle des Designs mit kalter Wand im Vergleich zu heißer Wand

Der wichtigste Faktor ist die Konstruktion des Ofens. Öfen mit kalter Wand ermöglichen die höchsten Betriebstemperaturen. Sie fassen die Heizelemente und die Isolierung in einer internen „heißen Zone“ zusammen, während die äußere Gefäßwand kühl bleibt, oft wassergekühlt.

Dieses Design schließt die extreme Hitze ein und ermöglicht schnellere Auf- und Abkühlzyklen sowie eine bessere Temperaturhomogenität in viel höheren Bereichen. Im Gegensatz dazu haben Öfen mit heißer Wand, bei denen die gesamte Kammer beheizt wird, eine niedrigere Höchsttemperatur.

Material des Heizelements

Das Material, das für die Heizelemente verwendet wird, bestimmt direkt die obere Temperaturgrenze. Sie können eine Kammer nicht auf eine Temperatur erhitzen, die die Elemente selbst zerstören würde.

Gängige Materialien umfassen Graphit, das häufig für Temperaturen bis zu und über 2200 °C verwendet wird, und hochschmelzende Metalle wie Molybdän (für niedrigere Bereiche) und Wolfram (für die höchsten Bereiche, nahe 2600 °C).

Beabsichtigte Anwendung

Öfen werden oft für einen bestimmten Prozess optimiert, was deren Design und Temperaturbereich beeinflusst. Beispielsweise könnte ein Vakuumofen, der für das Sintern gebaut wurde, so konstruiert sein, dass er konstant bei 2200 °C arbeitet.

Ein Ofen, der zum Schmelzen spezieller Legierungen oder zum Züchten synthetischer Kristalle entwickelt wurde, kann mit Wolfram-Elementen konstruiert sein, um den Spitzenwert von 2600 °C zu erreichen. Die für die Anwendung erforderliche Präzision und Zyklusfrequenz bestimmen die Konstruktion.

Wie Vakuumöfen im Vergleich zu anderen Optionen abschneiden

Das bestimmende Merkmal eines Vakuumofens ist nicht nur seine Hitze, sondern seine Atmosphäre. Die VakUum-Umgebung verhindert Oxidation und Kontamination, was für die Verarbeitung reaktiver Metalle und hochreiner Materialien von entscheidender Bedeutung ist.

Kasten- und Muffelöfen

Dies sind gängige Hochtemperaturöfen, die jedoch typischerweise in Luft arbeiten. Ihre Temperaturbereiche liegen im Allgemeinen zwischen 1000 °C und 1700 °C (1800 °F bis 3100 °F).

Sie eignen sich hervorragend für viele Anwendungen wie das Glühen, das Veraschen und bestimmte Keramikprozesse, bieten jedoch nicht die inerte Umgebung eines Vakuumofens.

Die Kompromisse verstehen

Die Auswahl eines Ofens mit der höchstmöglichen Temperaturleistung ist nicht immer die beste Strategie. Das Streben nach extremer Hitze bringt erhebliche Kompromisse mit sich.

Kosten und Komplexität

Mit steigender Anforderung an die Höchsttemperatur steigen auch Kosten und Komplexität. Öfen, die über 2000 °C erreichen können, erfordern exotische Heizelemente, fortschrittliche Isolierung und robuste Kühlsysteme, was allesamt die Anfangsinvestition und die Betriebskosten drastisch erhöht.

Prozesszykluszeit

Obwohl ein Ofen mit kalter Wand seine interne heiße Zone schnell aufheizen und abkühlen kann, umfasst der gesamte Prozesszyklus die Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuumniveau abzupumpen. Dies kann im Vergleich zu einem atmosphärischen Ofen, der einfach nur aufgeheizt werden muss, erhebliche Zeit in Anspruch nehmen.

Wartungsanforderungen

Die Komponenten, die extreme Temperaturen ermöglichen – Graphit- oder Wolfram-Elemente, mehrschichtige Isolierung und Hochleistungsvakuumpumpen – sind Verbrauchsmaterialien, die regelmäßige Inspektion und spezielle Wartung erfordern, um Zuverlässigkeit und Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und Prozesses bestimmt werden, nicht nur von einer Temperaturangabe.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung extremer Hochtemperaturen (>1800°C) mit reaktiven Metallen oder Legierungen liegt: Ein Vakuumofen mit kalter Wand ist Ihre notwendige Wahl, um Oxidation zu verhindern und die erforderliche Hitze zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Wärmebehandlung oder Keramikverarbeitung in Luft (bis zu 1700°C) liegt: Ein traditioneller Kasten- oder Muffelofen bietet eine weitaus kostengünstigere und einfachere Lösung.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten Prozess wie Löten oder Sintern liegt: Wählen Sie einen Vakuumofen, der für den Temperaturbereich dieser Aufgabe entwickelt und optimiert wurde, da dieser effizienter ist als ein überdimensioniertes Modell.

Letztendlich ermöglicht Ihnen das Verständnis dieser Konstruktionsprinzipien die Auswahl eines Ofens, der für Ihr spezifisches Ziel geeignet ist, und gewährleistet sowohl den Prozesserfolg als auch die wirtschaftliche Effizienz.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Temperaturbereich |

|---|---|

| Bautyp | Kalte Wand: Bis zu 2600 °C; Heiße Wand: Niedrigere Höchsttemperatur |

| Heizelement | Graphit: Bis zu 2200 °C+; Wolfram: Bis zu 2600 °C |

| Anwendung | Sintern: ~2200 °C; Schmelzen/Kristallzüchtung: Bis zu 2600 °C |

| Vergleich mit anderen Öfen | Kasten-/Muffelofen: 1000–1700 °C in Luft; Vakuum: Höhere Bereiche ohne Oxidation |

Bereit, Ihre Hochtemperaturprozesse mit Präzision und Zuverlässigkeit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Vakuumofenlösungen für vielfältige Labore anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefanpassung gestützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie Legierungen sintern, schmelzen oder Kristalle züchten – unsere Öfen liefern extreme Hitze bis zu 2600 °C mit unübertroffener Kontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und Ihre spezifischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen