Die präzise Temperaturkontrolle ist der entscheidende Faktor, der einen einfachen Vakuumofen von einem Hochleistungs-Materialbearbeitungswerkzeug unterscheidet. In einem Vakuumofen stellt diese Präzision sicher, dass die Wärme genau und gleichmäßig zugeführt wird, was die Herstellung von Materialien mit spezifischen, reproduzierbaren Eigenschaften ermöglicht. Diese Kontrolle ist unerlässlich für die Durchführung maßgeschneiderter thermischer Profile, die auf die einzigartigen Anforderungen fortschrittlicher Materialien und komplexer Komponenten zugeschnitten sind.

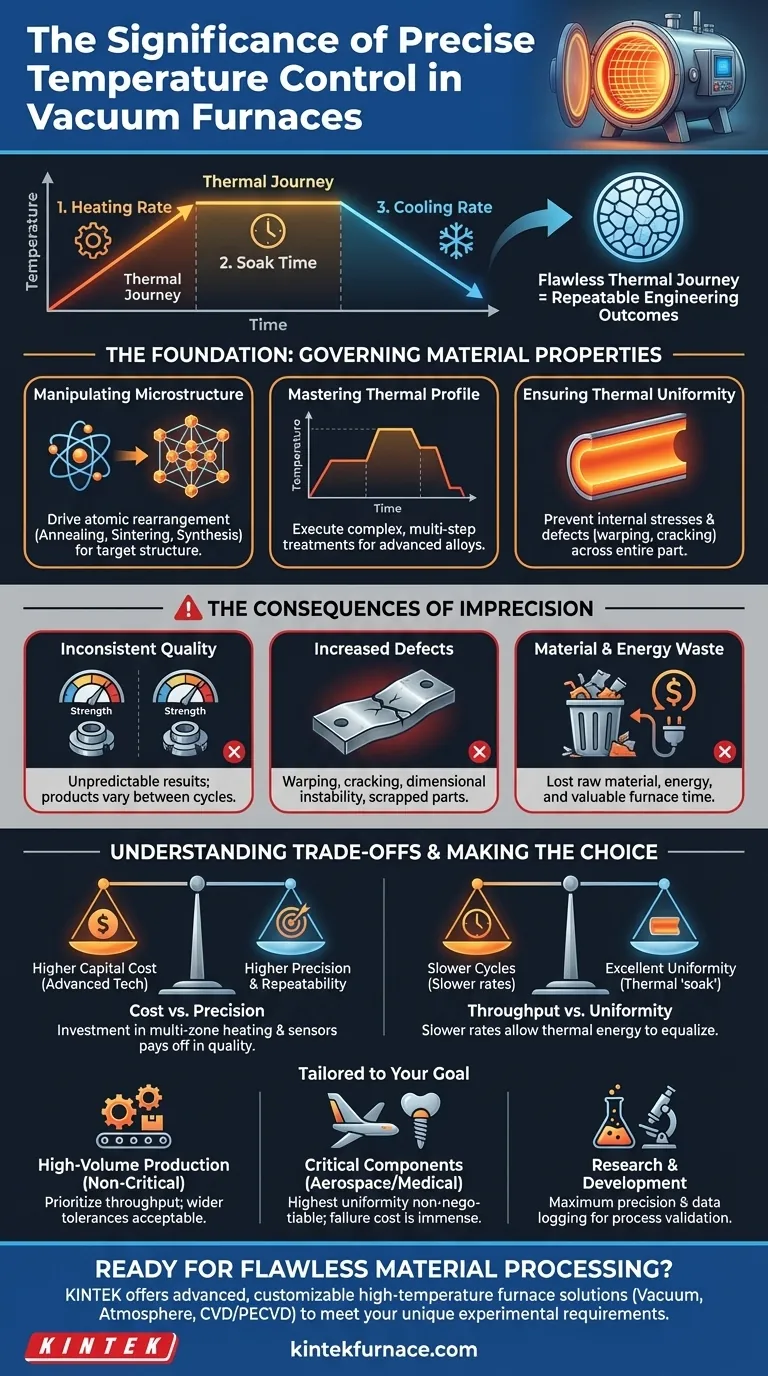

Im Kern geht die Bedeutung der Temperaturregelung über das einfache Erreichen eines Sollwerts hinaus. Es geht darum, den gesamten thermischen Verlauf – Aufheizrate, Haltezeit und Abkühlrate – fehlerfrei zu steuern, um die innere Struktur eines Materials gezielt zu beeinflussen und die gewünschten technischen Ergebnisse ohne Einführung von Fehlern zu erzielen.

Die Grundlage: Wie die Temperatur die Materialeigenschaften bestimmt

Präzise Temperaturkontrolle ist kein Merkmal; sie ist der grundlegende Mechanismus zur Erzielung von Ergebnissen. Die VakUumumgebung eliminiert chemische Variablen wie Oxidation, wodurch der thermische Prozess zum alleinigen Treiber der Veränderung wird.

Manipulation der Mikrostruktur

Wärme liefert die Energie für die Bewegung und Neuordnung der Atome eines Materials. Prozesse wie Glühen (Erweichen), Sintern (Verschmelzen von Partikeln) und Synthese (Bildung neuer Verbindungen) hängen davon ab, dass ein Material für eine bestimmte Zeit auf einer bestimmten Temperatur gehalten wird, um eine Zielmikrostruktur zu erreichen.

Schon geringfügige Abweichungen können zu einer unvollständigen oder falschen atomaren Neuordnung führen, was die endgültigen Eigenschaften des Materials wie Härte, Festigkeit oder Leitfähigkeit grundlegend verändert.

Die Bedeutung des thermischen Profils

Die Spitzentemperatur ist nur ein Teil der Gleichung. Das gesamte thermische Profil oder der gesamte Zyklus ist entscheidend. Dies umfasst:

- Aufheizrate: Wie schnell das Material die Temperatur erreicht.

- Haltezeit (Soak Time): Wie lange es auf der Zieltemperatur gehalten wird.

- Abkühlrate: Wie schnell es auf Umgebungstemperatur zurückkehrt.

Eine präzise Kontrolle dieser drei Phasen ermöglicht es Bedienern, komplexe, mehrstufige Behandlungen durchzuführen, die für fortschrittliche Legierungen und Verbundwerkstoffe erforderlich sind.

Gewährleistung der thermischen Gleichmäßigkeit

Präzise Kontrolle bedeutet auch, sicherzustellen, dass die Temperatur über das gesamte Bauteil gleich ist. Ein signifikanter Temperaturunterschied zwischen dem Kern und der Oberfläche einer Komponente kann innere Spannungen erzeugen, die zum Versagen führen.

Die Folgen der Ungenauigkeit

Wenn die Temperaturkontrolle schlecht ist, sind die Ergebnisse unvorhersehbar und kostspielig. Der Prozess wird eher zu einem Glücksspiel als zu einem wiederholbaren technischen Vorgang.

Inkonsistente Produktqualität

Wenn die Ofentemperatur zwischen den Zyklen schwankt, wird das Endprodukt inkonsistent sein. Ein Teil, das am Montag hergestellt wurde, hat andere mechanische Eigenschaften als eines, das am Dienstag hergestellt wurde, selbst wenn das „Rezept“ dasselbe war. Dieser Mangel an Wiederholbarkeit ist für kritische Anwendungen inakzeptabel.

Erhöhtes Fehlerrisiko

Schlechte Temperaturgleichmäßigkeit ist eine Hauptursache für Defekte. Wenn ein Teil eines Bauteils schneller erhitzt oder abgekühlt wird als ein anderes, können die resultierenden inneren Spannungen zu Verzug, Rissen oder Dimensionsinstabilität führen. Dies führt direkt zu verschrotteten Teilen.

Material- und Energieverschwendung

Jedes fehlerhafte oder inkonsistente Teil stellt verschwendetes Rohmaterial, Energie und wertvolle Ofenzeit dar. Die Kosten der Ungenauigkeit messen sich in verschrotteten Komponenten, verlorenen Produktionsstunden und beeinträchtigter Produktzuverlässigkeit.

Die Kompromisse verstehen

Die Erzielung einer perfekten Temperaturkontrolle erfordert das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur effektiven Spezifikation und zum Betrieb eines Ofens.

Kosten vs. Präzision

Höhere Präzision erfordert anspruchsvollere Ausrüstung. Dazu gehören Mehrzonen-Heizelemente, genauere Sensoren (Thermoelemente) und fortschrittliche speicherprogrammierbare Steuerungen (SPS). Diese Investition erhöht die Anschaffungskosten des Ofens, zahlt sich jedoch durch Qualität und Wiederholbarkeit aus.

Durchsatz vs. Gleichmäßigkeit

Um eine ausgezeichnete Temperaturgleichmäßigkeit zu erreichen, sind oft langsamere Auf- und Abkühlraten erforderlich, damit die thermische Energie vollständig in die Last „eindringen“ kann. Dies kann die Anzahl der pro Tag durchführbaren Zyklen reduzieren und somit den Gesamtdurchsatz beeinträchtigen.

Sensordaten vs. tatsächliche Teiletemperatur

Eine Steuerung ist nur so gut wie die Daten, die sie empfängt. Es ist wichtig zu erkennen, dass ein Sensor die Temperatur an seinem spezifischen Ort misst, was möglicherweise nicht die tatsächliche Temperatur der Teile ist. Die richtige Platzierung und Kalibrierung der Sensoren ist entscheidend dafür, dass das Steuerungssystem effektiv ist.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Maß an Präzision hängt vollständig von Ihrer Anwendung und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von nicht kritischen Teilen liegt: Möglicherweise priorisieren Sie den Durchsatz und akzeptieren etwas größere Temperaturtoleranzen, sofern diese die Grundfunktion der Komponente nicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kritischer, hochwertiger Komponenten liegt (z. B. Luft- und Raumfahrt, Medizin): Höchste Temperaturgleichmäßigkeit und -kontrolle sind nicht verhandelbar, da die Kosten für das Versagen eines einzelnen Teils immens sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Maximale Präzision und Datenprotokollierung sind unerlässlich, um die Prozesswiederholbarkeit zu gewährleisten, neue Materialeigenschaften zu validieren und genaue Ergebnisse zu veröffentlichen.

Letztendlich verwandelt die Beherrschung der Temperaturregelung einen Vakuumofen von einer einfachen Wärmequelle in ein Präzisionsinstrument zur Entwicklung von Materialien.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Mikrostrukturkontrolle | Ermöglicht Prozesse wie Glühen und Sintern für gewünschte Materialeigenschaften. |

| Thermisches Profil | Entscheidend für Aufheizrate, Haltezeit und Abkühlrate, um Defekte zu vermeiden. |

| Gleichmäßigkeit | Verhindert innere Spannungen, Verzug und Rissbildung in Komponenten. |

| Folgen der Ungenauigkeit | Führt zu inkonsistenter Qualität, Defekten und verschwendeten Ressourcen. |

| Anwendungsfokus | Hohe Präzision für kritische Teile; ausgewogen für die Massenproduktion. |

Bereit für eine fehlerfreie Materialbearbeitung durch präzise Temperaturkontrolle? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige, reproduzierbare Ergebnisse für kritische Anwendungen in Luft- und Raumfahrt, Medizin und F&E liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Leistung und Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen