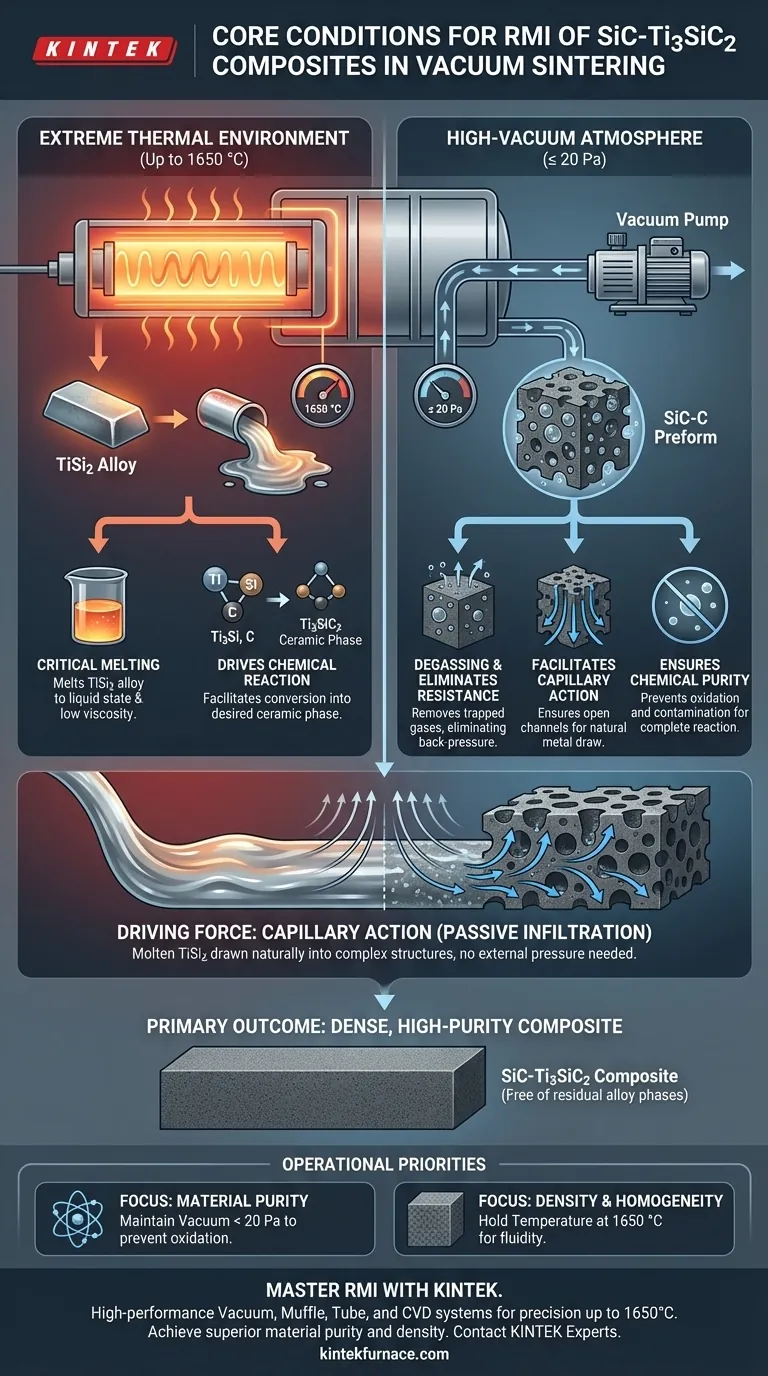

Die grundlegenden physikalischen Bedingungen, die ein Vakuum-Sinterofen für diesen spezifischen Prozess bereitstellt, sind eine extreme thermische Umgebung, die 1650 °C erreicht, und eine Hochvakuumatmosphäre mit Drücken, die bei oder unter 20 Pa gehalten werden.

Diese spezifischen Parameter sind so konzipiert, dass sie die Schmelze der TiSi2-Legierung induzieren, wodurch sie nur durch Kapillarkräfte und nicht durch äußeren mechanischen Druck in das poröse SiC-C-Preform eindringen kann.

Kernbotschaft Der Erfolg der reaktiven Schmelzinfiltration (RMI) beruht auf einer präzisen Synergie: Extreme Hitze schmilzt die reaktive Legierung, während ein Hochvakuum den "Weg freimacht", indem es Gase aus den Poren evakuiert. Diese Kombination ermöglicht es dem geschmolzenen Metall, tief einzudringen und vollständig mit der Kohlenstoffstruktur zu reagieren, was zu einem hochreinen Verbundwerkstoff ohne Restlegierungsphasen führt.

Die Rolle extremer thermischer Energie

Erreichen des kritischen Schmelzpunkts

Um den Infiltrationsprozess zu initiieren, muss der Ofen Temperaturen von bis zu 1650 °C erreichen.

Diese extreme Hitze ist notwendig, um die TiSi2-Legierung vollständig zu schmelzen. Nur wenn die Legierung vollständig flüssig ist, kann sie die erforderliche Viskosität erreichen, um in die komplexen, mikroskopischen Strukturen des Preforms zu fließen.

Antrieb der chemischen Reaktion

Über das reine Schmelzen hinaus treibt diese thermische Energie die chemische Kinetik des Prozesses an.

Die hohe Temperatur erleichtert die Reaktion zwischen dem geschmolzenen Metall und dem Kohlenstoff im Preform. Dies gewährleistet die Umwandlung der Rohmaterialien in die gewünschte Ti3SiC2-Keramikphase, anstatt unverbrauchte Vorläufer zu hinterlassen.

Die Funktion der Vakuumumgebung

Beseitigung des Infiltrationswiderstands

Der Ofen hält einen Vakuumgrad von nicht mehr als 20 Pa.

Diese Niederdruckumgebung ist entscheidend für die Entgasung. Durch die Evakuierung von Luft und flüchtigen Gasen, die in den Poren des Preforms eingeschlossen sind, beseitigt das Vakuum den Gegendruck, der sonst dem Eindringen des geschmolzenen Metalls entgegenwirken würde.

Ermöglichung der Kapillarwirkung

Da RMI auf Kapillarkräften und nicht auf mechanischen Pressen zur Materialbewegung beruht, muss der Weg frei sein.

Das Vakuum stellt sicher, dass die Poren als offene Kanäle fungieren. Dies ermöglicht es, dass die geschmolzene TiSi2-Legierung natürlich und tief in das SiC-C-Preform gezogen wird, was zu einem vollständig dichten Verbundwerkstoff führt.

Gewährleistung der chemischen Reinheit

Eine Hochvakuumumgebung verhindert, dass Verunreinigungen die empfindliche Chemie des Verbundwerkstoffs beeinträchtigen.

Durch die Entfernung von Sauerstoff und anderen atmosphärischen Gasen verhindert der Ofen die Oxidation der Metallschmelze und des Kohlenstoff-Preforms. Dies fördert eine vollständige Reaktion und erzeugt einen hochreinen Verbundwerkstoff, der frei von unerwünschten Restlegierungsphasen ist.

Verständnis der Kompromisse

Während der Vakuum-Sinter-RMI-Prozess für komplexe Formen effizient ist, birgt er spezifische Herausforderungen im Vergleich zu anderen Methoden wie dem Heißpressen.

Abhängigkeit vom Benetzungsverhalten

Da dieser Prozess auf Kapillarkräften (passive Infiltration) und nicht auf mechanischem Druck (aktives Erzwingen) beruht, ist der Benetzungswinkel zwischen dem flüssigen Metall und dem Preform nicht verhandelbar. Wenn sich die Vakuumqualität verschlechtert (Druck steigt über 20 Pa), kann es zu Oberflächenoxidation kommen, die die Benetzung behindert und zu unvollständiger Infiltration führt.

Temperaturempfindlichkeit

Der Prozess erfordert ein feines thermisches Gleichgewicht. Die Temperaturen müssen hoch genug (1650 °C) sein, um eine geringe Viskosität für die Infiltration zu gewährleisten, aber übermäßige Temperaturen können zu aggressiven Reaktionen führen, die die strukturelle Integrität des Preforms vor Abschluss der Infiltration beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den RMI-Prozess für SiC-Ti3SiC2-Verbundwerkstoffe zu optimieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie die Vakuumwerte rigoros unter 20 Pa, um Oxidation zu verhindern und sicherzustellen, dass keine Restlegierungsphasen in der endgültigen Matrix verbleiben.

- Wenn Ihr Hauptaugenmerk auf Dichte und Homogenität liegt: Stellen Sie sicher, dass das Temperaturprofil bei 1650 °C stabil bleibt, um eine ausreichende Fließfähigkeit der TiSi2-Legierung für eine vollständige Kapillarinfiltration zu gewährleisten.

Die Beherrschung des RMI-Prozesses erfordert, das Vakuum nicht nur als Abwesenheit von Luft zu betrachten, sondern als aktives Werkzeug, das das reaktive Metall in den Kern Ihres Materials zieht.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktionale Rolle im RMI-Prozess |

|---|---|---|

| Sintertemperatur | Bis zu 1650 °C | Schmilzt TiSi2-Legierung & treibt chemische Kinetik für Keramikphasenumwandlung an |

| Vakuumdruck | ≤ 20 Pa | Entgast Poren zur Beseitigung von Gegendruck; verhindert Oxidation der Schmelze |

| Antriebskraft | Kapillarwirkung | Ermöglicht passive Infiltration von geschmolzenem Metall in komplexe Preformformen |

| Primäres Ergebnis | Dichter Verbundwerkstoff | Erzeugt hochreines SiC-Ti3SiC2 frei von Restlegierungsphasen |

Verbessern Sie Ihre fortschrittliche Keramikfertigung mit KINTEK

Präzision bei der reaktiven Schmelzinfiltration (RMI) erfordert eine kompromisslose Kontrolle über thermische und atmosphärische Variablen. Bei KINTEK statten wir Forscher und industrielle Hersteller mit Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systemen aus, die darauf ausgelegt sind, stabile Umgebungen bis zu 1650 °C und extrem niedrige Drücke aufrechtzuerhalten.

Ob Sie SiC-Ti3SiC2-Verbundwerkstoffe oder kundenspezifische Hochtemperaturmaterialien entwickeln, unsere erfahrenen F&E- und Fertigungsteams bieten vollständig anpassbare Ofenlösungen, die auf Ihre einzigartigen Spezifikationen zugeschnitten sind.

Bereit, überlegene Materialreinheit und -dichte zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie verhindert ein Vakuum-Wärmebehandlungsofen Kontaminationen? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Wie verbessern Diamantglühen (DB) und Niedertemperatur-Gasnitrieren (LTGN) den Materialertrag?

- Warum sind Vakuumöfen in der Luft- und Raumfahrt wichtig? Essenziell für hochfeste, reine Komponenten

- Welche Materialarten werden in Vakuumwiderstandsöfen verarbeitet? Ideal für reaktive Metalle, Legierungen und Keramiken

- Welche Prozessbedingungen bietet ein Vakuumofen für Yb:YAG-Keramiken? Experteneinstellung für optische Reinheit

- Wie erreicht ein Vakuumglühofen eine präzise Temperaturregelung? Erzielen Sie gleichmäßige Erwärmung für überragende Ergebnisse

- Wie beeinflusst das Vakuumniveau den Dampfdruck in Materialien? Niedrigere Siedepunkte für bessere Verarbeitung

- Was sind die Vorteile des Vakuumhärtens? Erzielen Sie überlegene Oberflächenqualität und Maßhaltigkeit