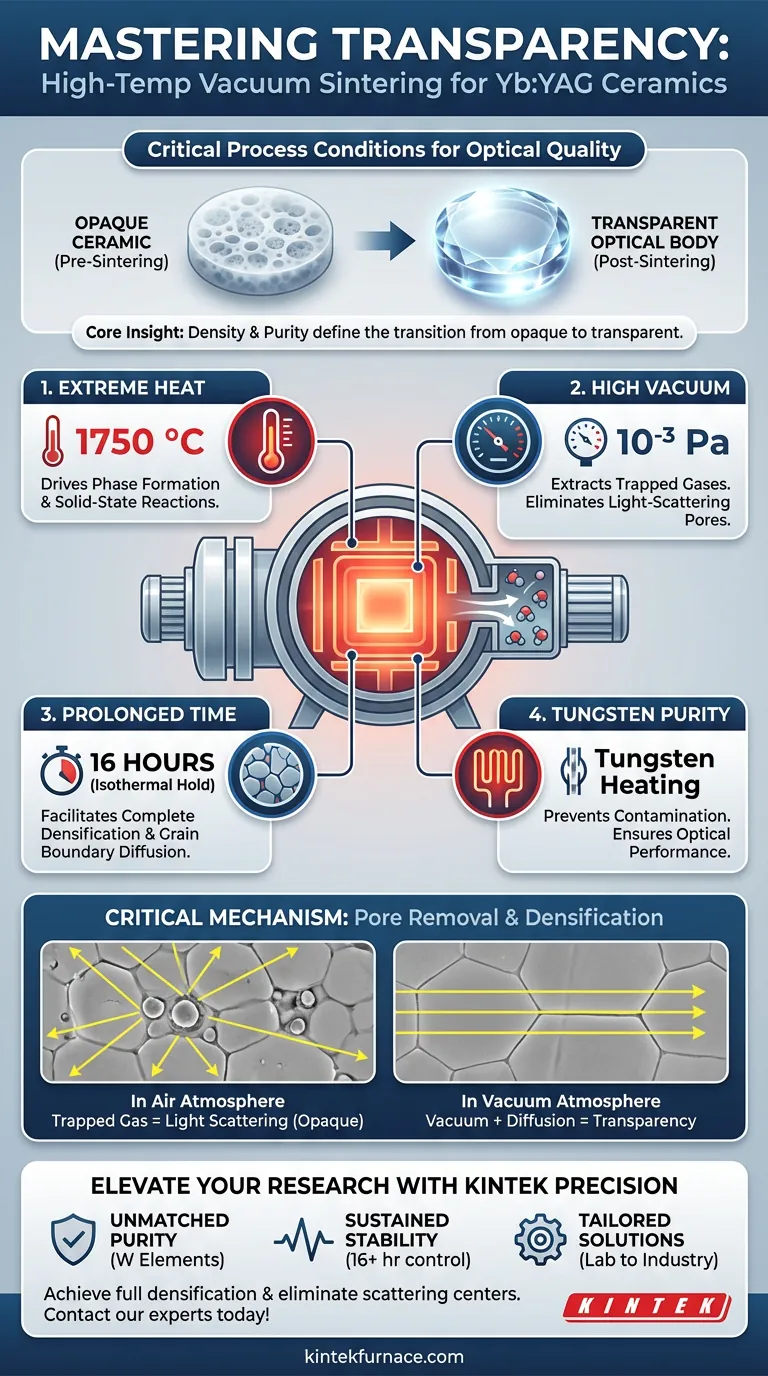

Ein Hochtemperatur-Vakuum-Sinterofen schafft eine kontrollierte Umgebung, die durch Temperaturen um 1750 °C und eine Hochvakuumatmosphäre definiert ist, um Ytterbium-dotierte YAG (Yb:YAG) transparente Keramiken zu synthetisieren. Um optische Reinheit zu gewährleisten, verwenden diese Systeme typischerweise Wolfram-Heizelemente und erfordern lange isotherme Heizzeiten, oft bis zu 16 Stunden, um eine vollständige Verdichtung zu ermöglichen.

Kern Erkenntnis: Der Übergang von einer opaken Keramik zu einem transparenten optischen Körper hängt vollständig von Dichte und Reinheit ab. Der Vakuumofen erhitzt das Material nicht nur; er schafft eine Umgebung mit Unterdruck, die restliche Gase physikalisch aus mikroskopischen Poren extrahiert und so die lichtstreuenden Zentren eliminiert, die andernfalls die Transparenz blockieren.

Präzise Temperaturkontrolle für die Phasenbildung

Aufrechterhaltung extremer Temperaturen

Zur Synthese von Yb:YAG-Keramiken muss der Ofen extreme Hitze liefern und aufrechterhalten, insbesondere Temperaturen von 1750 °C.

Diese thermische Energie ist notwendig, um die Festkörperreaktionen anzutreiben, die für die Erreichung der korrekten kristallographischen Phase des Materials erforderlich sind.

Lange isotherme Heizung

Das Erreichen der Zieltemperatur ist nicht ausreichend; der Prozess erfordert eine lange Haltezeit, typischerweise etwa 16 Stunden.

Diese verlängerte Dauer gewährleistet ein ausreichendes Kornwachstum und gibt den Verdichtungsmechanismen Zeit, sich zu vervollständigen. Sie schafft ein gleichmäßiges Temperaturfeld, das das Material zu einem vollständig dichten Zustand treibt.

Die Rolle des Vakuums für die optische Qualität

Beseitigung von Restgasen

Die wichtigste Funktion des Ofens ist die Schaffung einer Hochvakuumumgebung (oft bis zu $10^{-3}$ Pa).

Dieses Vakuum entfernt aktiv Restgase, die in den inneren Poren des Keramikkörpers eingeschlossen sind. Durch die Senkung des Innendrucks verhindert das System, dass Gasblasen den Verschluss von Poren behindern.

Antrieb der Korngrenzendiffusion

Nach der Gasentfernung beruht der Prozess auf der Korngrenzendiffusion zur vollständigen Eliminierung der Poren.

Die Kombination aus hoher Hitze und Vakuum zwingt die Korngrenzen zur Migration und "presst" effektiv die Hohlräume heraus. Dies führt zu einem optisch transparenten Körper, der frei von Poren-bedingten Streuzentren ist.

Kontaminationskontrolle durch Wolfram

Die primäre Referenz hebt die spezifische Verwendung von Wolfram-Heizelementen in diesen Öfen hervor.

Die Verwendung von Wolfram anstelle von Kohlenstoff oder anderen Materialien ist entscheidend, um Verunreinigungen zu vermeiden. Bei dotierten Keramiken wie Yb:YAG können selbst Spuren von Verunreinigungen die optische Leistung und die Lasereffizienz beeinträchtigen.

Kritische Prozessdynamik

Die Notwendigkeit von Vakuum für Transparenz

Während Standard-Oxidkeramiken in Luft gesintert werden können, um die Stöchiometrie aufrechtzuerhalten, erfordern transparente Keramiken Vakuum-Bedingungen.

In einer Luftatmosphäre können Gase, die in geschlossenen Poren eingeschlossen sind, nicht leicht entweichen, wodurch mikroskopische Hohlräume zurückbleiben. Diese Hohlräume streuen Licht und machen das Material opak statt transparent.

Balance zwischen Zeit und Kornwachstum

Die 16-stündige Sinterzeit ist ein kalkulierter Kompromiss.

Obwohl für die Porenentfernung notwendig, können übermäßige Heizzeiten zu abnormalem Kornwachstum führen, was die Keramik mechanisch schwächen kann. Die Prozessbedingungen müssen streng überwacht werden, um die Verdichtung mit der Mikrostrukturintegrität auszugleichen.

Die richtige Wahl für Ihr Ziel

Um die Herstellung von Yb:YAG-Keramiken zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Priorisieren Sie das Vakuum-Niveau und die isotherme Haltezeit (16 Stunden), um die vollständige Entfernung von Poren-bedingten Streuzentren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie einen Ofen, der mit Wolfram-Heizelementen ausgestattet ist und eine saubere Vakuumumgebung gewährleistet, um die Wanderung von Verunreinigungen in das YAG-Gitter zu verhindern.

Zusammenfassung: Die erfolgreiche Synthese von Yb:YAG transparenten Keramiken wird durch die Synergie von 1750 °C Hitze, Wolfram-geschützter Reinheit und tiefem Vakuum definiert, um die mikroskopischen Poren, die Licht behindern, physikalisch zu eliminieren.

Zusammenfassungstabelle:

| Parameter | Prozessanforderung | Rolle bei der Synthese |

|---|---|---|

| Sintertemperatur | 1750 °C | Treibt Festkörperreaktionen und Phasenbildung an |

| Atmosphäre | Hochvakuum ($10^{-3}$ Pa) | Extrahiert eingeschlossene Gase zur Beseitigung lichtstreuender Poren |

| Heizelement | Wolfram | Verhindert Kohlenstoffkontamination und gewährleistet optische Reinheit |

| Haltezeit | 16 Stunden | Ermöglicht Korngrenzendiffusion und vollständige Verdichtung |

| Kernmechanismus | Porenentfernung | Verwandelt opake Keramik in einen transparenten optischen Körper |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung perfekter optischer Transparenz bei Yb:YAG-Keramiken erfordert mehr als nur Hitze; sie erfordert die absolute Kontrolle, die KINTEKs Hochleistungs-Vakuumsysteme bieten. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bieten wir kundenspezifische Vakuum-, Muffel-, Rohr- und CVD-Systeme, die für die strengen Anforderungen von 1750 °C und Hochvakuum bei der fortschrittlichen Keramik-Synthese ausgelegt sind.

Warum KINTEK wählen?

- Unübertroffene Reinheit: Optionen für Wolfram-Heizung zur Vermeidung von Kontamination.

- Bewährte Stabilität: Aufrechterhaltene isotherme Kontrolle für Zyklen von 16+ Stunden.

- Maßgeschneiderte Lösungen: Systeme, die speziell für Labor- und industrielle Hochtemperatur-Anforderungen entwickelt wurden.

Bereit, Streuzentren zu eliminieren und vollständige Verdichtung zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Ofen für Ihre einzigartige Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Francesco Picelli, L. Esposito. Beyond Scanning Electron Microscopy: Comprehensive Pore Analysis in Transparent Ceramics Using Optical Microscopy. DOI: 10.3390/ceramics7010025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für High-Entropy Marimo (HE-MARIMO) unerlässlich? Schutz der strukturellen Integrität

- Warum ist es notwendig, einen Ofen vor dem Schmelzen der AM60-Magnesiumlegierung auf 10⁻³ Pa zu evakuieren? Oxidation verhindern & Qualität sicherstellen

- Was ist ein Tiegelofen und wofür wird er verwendet? Ein Leitfaden zum Schmelzen von reinem Metall

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften

- Wie steigern Mehrkammer-Vakuumöfen die Produktivität? Steigern Sie den Durchsatz mit kontinuierlichem Arbeitsablauf

- Was sind die Hauptmerkmale und Vorteile eines Vakuumwärmebehandlungs-Ofens? Erzielen Sie überlegene Materialqualität & Effizienz

- Wofür werden Hochtemperatur-Vakuumöfen verwendet? Unverzichtbar für Luft- und Raumfahrt, Medizin und Elektronik

- Wie können Materialien in einen horizontalen Vakuumofen geladen werden? Optimieren Sie Ihren Wärmebehandlungsprozess