In der Praxis wird ein horizontaler Vakuumofen mit einer von drei primären Methoden beladen: von Hand, mit einem rollenden Beladewagen oder mit einem speziellen Beladefahrzeug. Die korrekte Methode hängt vollständig von der Größe des Ofens, dem Gewicht und den Abmessungen der zu bearbeitenden Teile sowie dem erforderlichen Produktionsdurchsatz ab.

Die Wahl einer Belademethode ist nicht nur eine logistische Entscheidung; sie ist ein kritischer Prozessschritt, der sich direkt auf die Betriebssicherheit, Effizienz und die Endqualität der wärmebehandelten Komponenten auswirkt.

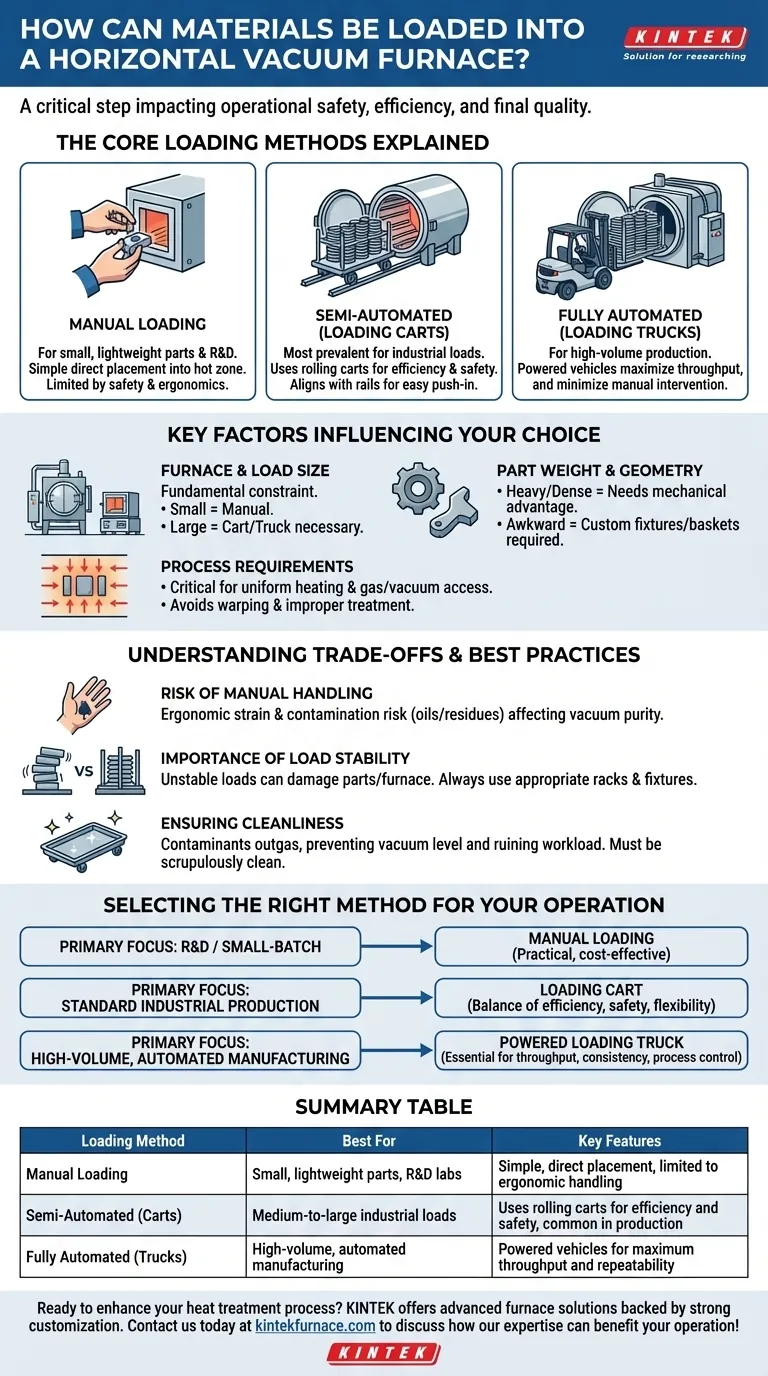

Die wichtigsten Belademethoden erklärt

Der physische Vorgang des Beladens eines Ofens reicht von der einfachen manuellen Platzierung bis hin zu vollautomatischen Systemen. Das Verständnis des Kontexts jeder Methode ist entscheidend für die Optimierung Ihrer Wärmebehandlungsvorgänge.

Manuelle Beladung

Für sehr kleine Öfen im Labormaßstab oder leichte, einzelne Teile ist die manuelle Beladung üblich. Ein Bediener legt das Material oder ein kleines Tablett einfach von Hand direkt in die Heizzone des Ofens.

Diese Methode ist die einfachste, aber auf Situationen beschränkt, in denen die Teile klein und leicht genug sind, um sicher und ergonomisch gehandhabt zu werden.

Semi-automatische Beladung (Beladewagen)

Die gebräuchlichste Methode für industrielle Horizontalöfen beinhaltet einen Beladewagen. Diese Wagen sind mit Rollen oder Rädern ausgestattet, die auf Schienen ausgerichtet sind, die in den Ofen führen.

Teile werden auf Vorrichtungen, Tabletts oder Gestellen angeordnet, die dann auf den Wagen gelegt werden. Der Bediener rollt die gesamte Anordnung zum Ofen, richtet sie an der Kammer aus und schiebt die Ladung hinein. Dies verbessert die Effizienz und Sicherheit bei mittleren bis großen Lasten erheblich.

Vollautomatische Beladung (Beladefahrzeuge)

In Umgebungen mit hohem Produktionsvolumen wird ein vollautomatisches Beladefahrzeug eingesetzt. Dies ist ein motorisiertes Fahrzeug, das speziell für die Schnittstelle mit einem oder mehreren Öfen entwickelt wurde.

Der Lader entnimmt ein vorbereitetes Teilerack, transportiert es zum richtigen Ofen, öffnet automatisch die Tür und führt die Ladung präzise ein. Diese Methode maximiert den Durchsatz, gewährleistet die Wiederholbarkeit und minimiert manuelle Eingriffe.

Schlüsselfaktoren, die Ihre Ladeentscheidung beeinflussen

Die Wahl der richtigen Methode geht über die Ofentür hinaus. Sie erfordert die Berücksichtigung des gesamten Prozesses von Anfang bis Ende.

Ofen- und Ladegröße

Dies ist die grundlegendste Einschränkung. Ein kleiner Tischofen erfordert manuelle Beladung, während ein tonnenschwerer Industrieofen einen Beladewagen oder ein Beladefahrzeug unerlässlich macht. Das Gesamtvolumen und der Platzbedarf Ihrer Arbeitslast definieren die benötigte Ausrüstung.

Teilgewicht und Geometrie

Schwere, dichte Lasten erfordern den mechanischen Vorteil eines Wagens oder Lastwagens, um die Sicherheit des Bedieners zu gewährleisten und Schäden am Ofenboden zu vermeiden. Ungeschickt geformte Teile benötigen möglicherweise kundenspezifische Vorrichtungen oder Körbe, um sie während der Beladung und während des Wärmebehandlungszyklus stabil zu halten.

Prozessanforderungen

Die ordnungsgemäße Beladung ist entscheidend für ein erfolgreiches metallurgisches Ergebnis. Teile müssen so angeordnet werden, dass eine gleichmäßige Erwärmung und ein ausreichender Zugang für Prozessgase oder das Abpumpen des Vakuums gewährleistet sind. Bei Prozessen wie dem Vakuumsinterung oder dem Glühen kann ein falscher Abstand dazu führen, dass Teile sich berühren, sich verziehen oder ungleichmäßig behandelt werden.

Verständnis der Kompromisse und Best Practices

Eine effektive Beladungsstrategie mindert Risiken und gewährleistet die Prozessintegrität. Die Ignorierung dieser Faktoren kann zu fehlgeschlagenen Zyklen, beschädigter Ausrüstung oder Sicherheitsvorfällen führen.

Das Risiko der manuellen Handhabung

Selbst wenn ein Ofen Raumtemperatur hat, birgt die manuelle Beladung Risiken. Sie führt zu potenziellen ergonomischen Belastungen und erhöht die Gefahr der Kontamination von Teilen mit Ölen oder Rückständen von Händen, was die Vakuumreinheit beeinträchtigen kann.

Die Bedeutung der Laststabilität

Eine instabile Last kann sich während des Einsetzens oder des Heizzyklus verschieben oder zusammenbrechen. Dies kann die Teile, die Heizelemente des Ofens oder die Herdmontage beschädigen. Verwenden Sie immer geeignete Gestelle und Vorrichtungen, um die Last zu sichern.

Gewährleistung der Sauberkeit

Alles, was in die Vakuumkammer gelangt – einschließlich Tabletts, Vorrichtungen und des Beladewagens selbst – muss akribisch sauber sein. Schmutz, Fett oder andere Verunreinigungen werden während des Zyklus ausgasen, was verhindert, dass der Ofen den erforderlichen Vakuumpegel erreicht, und möglicherweise die Arbeitslast kontaminiert.

Auswahl der richtigen Methode für Ihren Betrieb

Treffen Sie Ihre Entscheidung basierend auf dem Hauptziel Ihrer Wärmebehandlungsabteilung.

- Wenn Ihr Hauptaugenmerk auf F&E oder Kleinserienfertigung liegt: Die manuelle Beladung von Teilen auf ein sauberes Tablett ist oft der praktischste und kostengünstigste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der industriellen Standardproduktion liegt: Ein spezieller rollender Beladewagen bietet das beste Gleichgewicht zwischen Effizienz, Sicherheit und operativer Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, automatisierten Fertigung liegt: Die Investition in ein motorisiertes Beladefahrzeug ist unerlässlich, um Durchsatz, Konsistenz und Prozesskontrolle aufrechtzuerhalten.

Letztendlich ist eine durchdachte Beladungsstrategie die Grundlage für einen sicheren, effizienten und wiederholbaren Wärmebehandlungsprozess.

Zusammenfassungstabelle:

| Belademethode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Manuelle Beladung | Kleine, leichte Teile, F&E-Labore | Einfache, direkte Platzierung, begrenzt auf ergonomische Handhabung |

| Semi-automatisch (Beladewagen) | Mittlere bis große industrielle Lasten | Verwendet Rollwagen für Effizienz und Sicherheit, üblich in der Produktion |

| Vollautomatisch (Beladefahrzeuge) | Hochvolumige, automatisierte Fertigung | Motorisierte Fahrzeuge für maximalen Durchsatz und Wiederholbarkeit |

Bereit, Ihren Wärmebehandlungsprozess mit der richtigen Beladelösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch starke tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal ob Sie in F&E, der industriellen Produktion oder der Hochvolumenfertigung tätig sind, wir können Ihnen helfen, überragende Sicherheit, Effizienz und Qualität zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrem Betrieb zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte