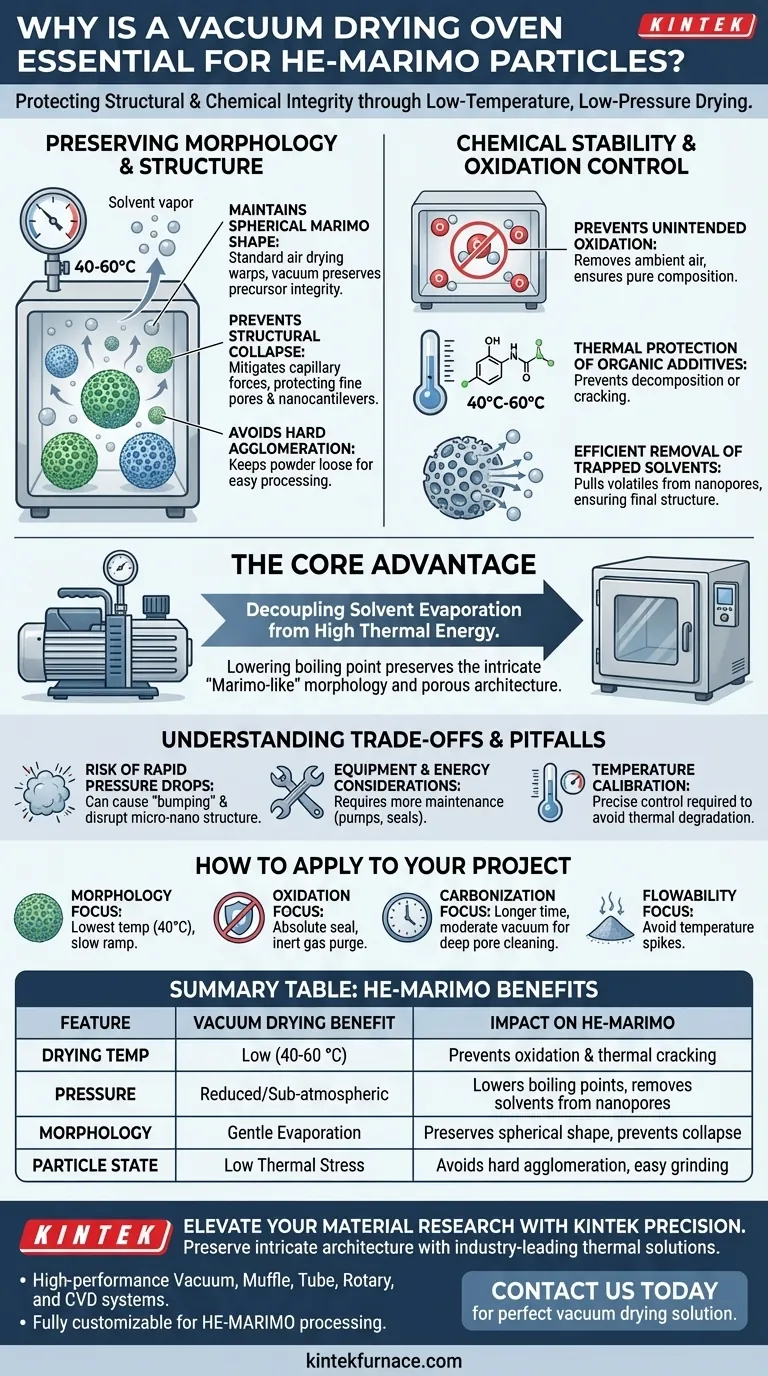

Das Vakuumtrocknen ist die entscheidende Schutzmaßnahme für die strukturelle und chemische Integrität von High-Entropy Marimo (HE-MARIMO)-Partikeln. Durch die deutliche Reduzierung des atmosphärischen Drucks ermöglichen diese Öfen die schnelle Verdampfung flüchtiger Lösungsmittel bei Temperaturen von nur 40 °C. Diese Niedertemperaturumgebung ist unerlässlich, um die unerwünschte Oxidation organischer Zusatzstoffe zu verhindern und die empfindlichen, kugelförmigen Vorläufer vor dem Kollabieren oder Verklumpen während der Trocknungsphase zu schützen.

Die wesentliche Rolle eines Vakuumtrockenschranks liegt in seiner Fähigkeit, die Lösungsmittelverdampfung von hoher thermischer Energie zu entkoppeln. Durch die Senkung des Siedepunkts von Restflüssigkeiten wird die komplizierte "Marimo-ähnliche" Morphologie und die poröse Architektur erhalten, die für die spätere Leistung des Materials entscheidend sind.

Erhaltung der morphologischen und strukturellen Integrität

Aufrechterhaltung der kugelförmigen Marimo-Form

Die HE-MARIMO-Partikel beruhen auf einer spezifischen kugelförmigen Morphologie, die ein hohes Oberflächen-zu-Volumen-Verhältnis bietet. Die Standard-Lufttrocknung führt oft zu hohen thermischen Spannungen, die diese Formen verzerren können, während die Vakuumtrocknung sicherstellt, dass die Integrität des Vorläufers intakt bleibt.

Verhinderung von Strukturellen Kollaps und Schäden durch Kapillarkräfte

Bei Materialien mit feinen Poren oder Nanokantilever kann die Oberflächenspannung verdampfender Flüssigkeiten zu einem strukturellen Kollaps führen. Eine Vakuumumgebung mildert diese Kapillarkräfte, indem sie es den Lösungsmitteln ermöglicht, bei niedrigeren Temperaturen schonender zu verdampfen, und schützt so die räumliche Verteilung der Komponenten des Materials.

Vermeidung von harter Agglomeration

Die Hochtemperaturtrocknung in einem Standardofen führt oft zu einer harten Agglomeration, bei der die Partikel zu einer festen Masse verschmelzen. Die Vakuumtrocknung erhält die lockeren physikalischen Eigenschaften des Pulvers und stellt sicher, dass es bei nachfolgenden Verarbeitungsschritten leicht zu mahlen und zu verarbeiten ist.

Chemische Stabilität und Oxidationskontrolle

Verhinderung unbeabsichtigter Oxidation

Hoch-Entropie-Vorläufer enthalten oft aktive Stellen oder organische Zusatzstoffe, die bei erhöhten Temperaturen sauerstoffempfindlich sind. Ein Vakuumofen entfernt die Umgebungsluft und verhindert so eine oxidative Zersetzung und stellt sicher, dass die chemische Zusammensetzung des HE-MARIMO rein bleibt.

Thermischer Schutz organischer Zusatzstoffe

Organische Komponenten im Vorläufer können sich zersetzen oder eine unerwünschte Rissbildung erfahren, wenn sie hoher Hitze ausgesetzt sind. Durch gründliches Trocknen bei 40 °C bis 60 °C hält der Vakuumprozess diese organischen Gerüste für spätere Phasen der Carbonisierung oder Kalzinierung stabil.

Effiziente Entfernung eingeschlossener Lösungsmittel

Restlösungsmittel wie Methanol oder Tetrahydrofuran können tief in Nanoporen eingeschlossen sein. Der reduzierte Druck eines Vakuumofens zieht diese flüchtigen Stoffe aus der inneren Struktur heraus und verhindert, dass sie die endgültige chemische Struktur des Materials beeinträchtigen.

Verständnis der Kompromisse und potenziellen Fallstricke

Das Risiko schneller Druckabfälle

Obwohl ein Vakuum notwendig ist, kann eine zu schnelle Anwendung zu "Sieden" führen, bei dem das Lösungsmittel explosiv kocht. Dies kann die feine Mikro-Nano-Struktur der HE-MARIMO-Partikel physikalisch stören und möglicherweise die Gleichmäßigkeit der Charge ruinieren.

Ausrüstungs- und Energieaspekte

Vakuumtrockenschränke erfordern aufgrund der Notwendigkeit von Vakuumpumpen und Dichtungen mehr Wartung als Standard-Umluftöfen. Darüber hinaus kann der Prozess bei Schüttgütern manchmal langsamer sein, da die Wärmeübertragung im Vakuum weniger effizient ist als in bewegter Luft.

Anforderungen an die Temperaturkalibrierung

Eine präzise Steuerung ist erforderlich, um sicherzustellen, dass die Temperatur hoch genug ist, um das Lösungsmittel zu bewegen, aber niedrig genug, um eine thermische Zersetzung zu vermeiden. Die Benutzer müssen den Ofen speziell für das zu entfernende Lösungsmittel (z. B. Wasser vs. organische Lösungsmittel) kalibrieren, um strukturelle Instabilität zu vermeiden.

Anwendung auf Ihr Projekt

Um die besten Ergebnisse mit HE-MARIMO oder ähnlichen Hoch-Entropie-Vorläufern zu erzielen, richten Sie Ihre Trocknungsstrategie an Ihren spezifischen Materialzielen aus:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Morphologie liegt: Verwenden Sie die niedrigstmögliche Temperatur (40 °C) und eine langsame, gestufte Vakuumrampe, um den Kollaps kugelförmiger Strukturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Stellen Sie sicher, dass die Vakuumdichtung absolut ist, und erwägen Sie, die Kammer vor dem Vakuumzyklus mit einem Inertgas wie Stickstoff zu spülen.

- Wenn Ihr Hauptaugenmerk auf der anschließenden Carbonisierung liegt: Priorisieren Sie eine längere Trocknungszeit bei moderatem Vakuum, um sicherzustellen, dass 100 % der Restlösungsmittel aus tiefen Poren entfernt werden.

- Wenn Ihr Hauptaugenmerk auf der Partikelfließfähigkeit liegt: Streben Sie ein "lockeres" getrocknetes Pulver an, indem Sie Temperaturschwankungen vermeiden, die eine Oberflächensinterung oder Agglomeration auslösen könnten.

Durch die Beherrschung des Vakuumtrocknungsprozesses stellen Sie sicher, dass das ausgeklügelte Design Ihrer Hoch-Entropie-Materialien den Übergang von der flüssigen Synthese zur Festkörperanwendung übersteht.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf HE-MARIMO |

|---|---|---|

| Trocknungstemperatur | Niedrig (40-60 °C) | Verhindert Oxidation und thermisches Reißen von organischen Stoffen |

| Druck | Reduziert/Unteratmosphärisch | Senkt Siedepunkte zur Entfernung von Lösungsmitteln aus Nanoporen |

| Morphologie | Schonende Verdampfung | Erhält die kugelförmige Form und verhindert strukturellen Kollaps |

| Partikelzustand | Geringe thermische Belastung | Vermeidet harte Agglomeration für einfaches Mahlen/Verarbeiten |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Bewahren Sie die komplexe Architektur Ihrer Hoch-Entropie-Vorläufer mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Röhren-, Dreh- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der HE-MARIMO-Verarbeitung und darüber hinaus zu erfüllen.

Lassen Sie nicht zu, dass struktureller Kollaps oder unbeabsichtigte Oxidation Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie uns noch heute, um die perfekte Vakuumtrocknungslösung zu finden und erfahren Sie, wie unsere fortschrittlichen Laböfen die Integrität Ihrer Materialien und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptanwendungen eines Vakuum-Wärmebehandlungsofens? Überragende metallurgische Ergebnisse erzielen

- Was sind die Vorteile eines Durchlaufofens mit Bandförderer im Vergleich zu einem Vakuumofen? Optimierung der Hochvolumenproduktion von Edelstahl

- Warum ist ein Vakuumtrockenschrank für die Verarbeitung von Batterieelektrodenfolien unerlässlich? Gewährleistung der Batteriesicherheit und Langlebigkeit

- Was ist die Bedeutung einer präzisen Temperaturregelung in einem Vakuumofen? Gewährleistung von Qualität, Konsistenz und Zuverlässigkeit

- Warum ist ein Vakuumtrockenschrank für feuchtigkeitsempfindliche Batterien unerlässlich? Gewährleistung der Stabilität in Kalium-Ionen-Systemen

- Wie verbessert ein Vakuumwärmebehandlungs-Ofen thermische Spritzbeschichtungen? Erhöht die Haftfestigkeit und Oberflächenreinheit.

- Welche Rolle spielt ein Vakuumschmelzofen bei der Schmelze von Zn-Mg-Mn-Legierungen? Gewährleistung hoher Reinheit & Präzision

- Welche Funktion hat ein Vakuumofen-Kühler? Wesentliche Kühlung für Präzision und Schutz