Grundsätzlich wird ein Vakuum-Wärmebehandlungsofen für kritische thermische Prozesse wie Glühen, Anlassen, Härten und Löten von Materialien eingesetzt, bei denen die Oberflächenchemie und -integrität von größter Bedeutung sind. Er eignet sich hervorragend zur Behandlung von legierten Stählen, Werkzeugstählen, Edelstählen, Superlegierungen und anderen Hochleistungs-Mechanikteilen, indem er diese Prozesse in einer hochkontrollierten, sauerstofffreien Umgebung durchführt.

Der wahre Wert eines Vakuumofens liegt nicht nur in den Wärmebehandlungen, die er durchführen kann, sondern in den überlegenen metallurgischen Ergebnissen, die er ermöglicht. Durch die Eliminierung atmosphärischer Verunreinigungen erzeugt er Teile, die heller, sauberer und zuverlässigere mechanische Eigenschaften aufweisen als jene aus herkömmlichen Öfen.

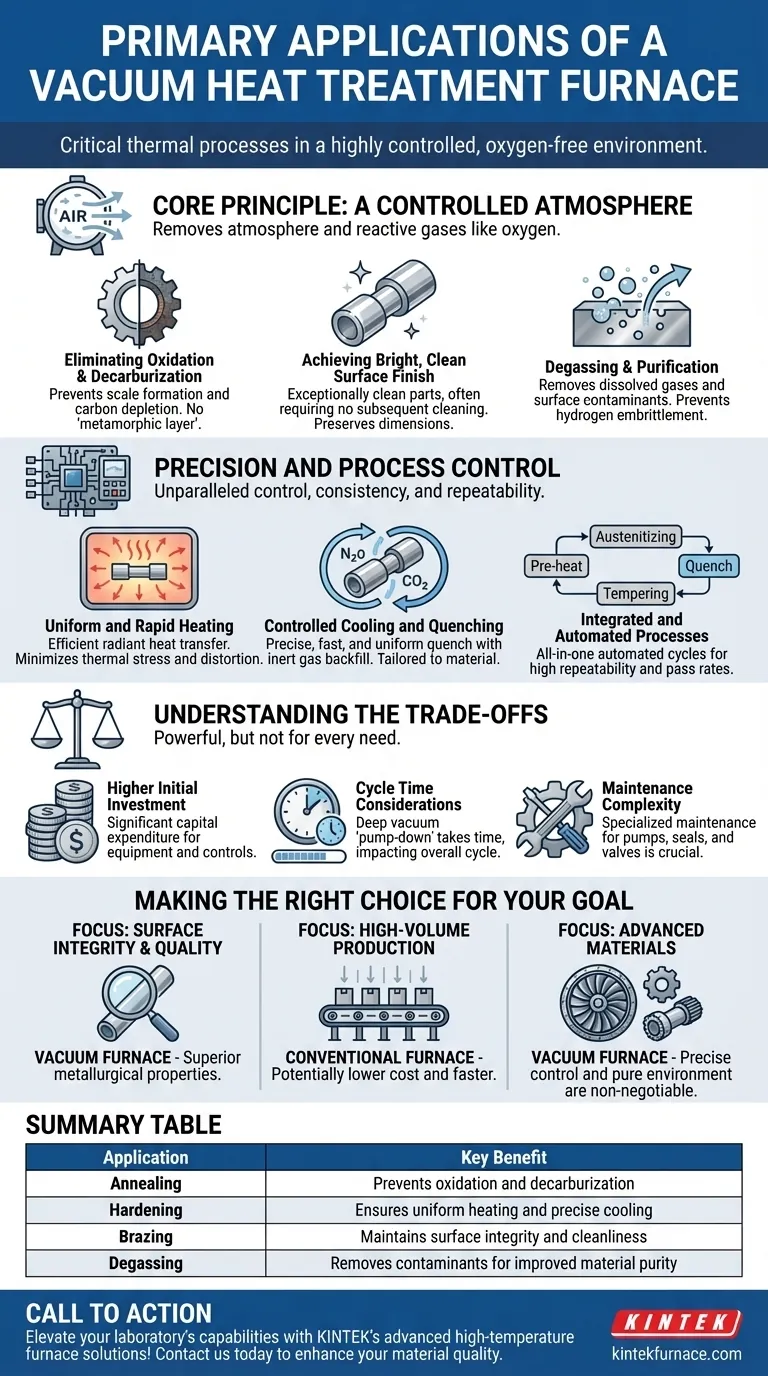

Das Kernprinzip: Eine kontrollierte Atmosphäre

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, die Atmosphäre – und ihre reaktiven Gase wie Sauerstoff – aus der Heizkammer zu entfernen. Diese einzige Fähigkeit ist die Quelle seiner bedeutendsten Vorteile.

Vermeidung von Oxidation und Entkohlung

Wird Stahl in Gegenwart von Sauerstoff erhitzt, bildet sich auf seiner Oberfläche eine Oxidschicht. Gleichzeitig kann der Kohlenstoffgehalt an der Oberfläche abnehmen, ein Phänomen, das als Entkohlung bekannt ist und das Material weicher macht.

Ein Vakuumofen verhindert beide Reaktionen vollständig. Durch den Betrieb in einem nahezu vollständigen Vakuum stellt er sicher, dass die Teile ohne schädliche Oberflächenzunder oder eine kohlenstoffarme "metamorphe Schicht" aus dem Wärmebehandlungszyklus kommen.

Erzielen einer hellen, sauberen Oberfläche

Ein direktes Ergebnis der Vermeidung von Oxidation ist eine außergewöhnlich saubere und helle Oberfläche. Im Vakuum behandelte Teile erfordern oft keine nachfolgenden Reinigungs-, Strahl- oder Beizvorgänge.

Dies spart nicht nur Zeit und reduziert Kosten, sondern bewahrt auch die präzisen Abmessungen des fertigen Bauteils.

Entgasung und Reinigung

Die Vakuumumgebung zieht aktiv Verunreinigungen, wie gelöste Gase wie Wasserstoff und Stickstoff, aus dem Material selbst heraus. Diese Entgasungsfunktion ist entscheidend, um Probleme wie Wasserstoffversprödung in empfindlichen Legierungen zu verhindern.

Sie verdampft und entfernt auch Oberflächenöle und andere Rückstände und fungiert als letzter Reinigungsschritt, der einen reinen Materialzustand für die Wärmebehandlung gewährleistet.

Präzision und Prozesskontrolle

Neben der sauberen Umgebung bieten moderne Vakuumöfen ein unübertroffenes Maß an Prozesskontrolle, um Wiederholbarkeit und die Einhaltung strenger Spezifikationen zu gewährleisten.

Gleichmäßiges und schnelles Erhitzen

Im Vakuum ist die Wärmeübertragung durch Strahlung hoch effizient und gleichmäßig, sodass das gesamte Werkstück die Zieltemperatur konsistent erreicht. Dies minimiert thermische Spannungen und potenzielle Verformungen.

Kontrolliertes Kühlen und Abschrecken

Nach dem Halten auf Temperatur muss das Teil mit einer bestimmten Rate gekühlt werden. Vakuumöfen erreichen dies mit extremer Präzision, oft durch das Zurückfüllen der Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon.

Leistungsstarke Ventilatoren zirkulieren dieses Gas, um eine schnelle, gleichmäßige und hochkontrollierbare Abschreckung zu ermöglichen, die auf die genauen Anforderungen des Materials zugeschnitten werden kann.

Integrierte und automatisierte Prozesse

Ein Vakuumofen ist eine All-in-One-Lösung. Ein einziger, vollautomatischer Zyklus kann Vorwärmen, Austenitisieren, Inertgas-Abschrecken und sogar nachfolgende Anlasszyklen umfassen.

Dieser hohe Grad an elektromechanischer Integration und Computersteuerung stellt sicher, dass jedes Teil in einer Charge – und jede nachfolgende Charge – genau die gleiche Behandlung erhält, was eine hohe Wiederholbarkeit und Erfolgsquoten garantiert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Objektivität erfordert die Anerkennung seiner spezifischen Einschränkungen.

Höhere Anfangsinvestition

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die Kosten für die Kammer, Hochleistungsheizelemente, komplexe Vakuumpumpsysteme und ausgeklügelte Steuerungen sind wesentlich höher als die von konventionellen atmosphärischen Öfen.

Betrachtungen zur Zykluszeit

Das Erreichen eines Tiefvakuums (das "Abpumpen") nimmt Zeit in Anspruch. Dieser anfängliche Schritt erhöht die gesamte Zykluszeit im Vergleich zu atmosphärischen Öfen, was in Hochvolumen-Produktionsumgebungen mit geringen Margen ein Faktor sein kann.

Komplexität der Wartung

Die Systeme, die einen Vakuumofen so effektiv machen – die Pumpen, Dichtungen, Ventile und Steuerinstrumente – erfordern spezialisierte und sorgfältige Wartung, um Spitzenleistungen zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt vollständig von den Anforderungen Ihres Bauteils und Ihren operativen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und der Qualität des Endteils liegt: Der Vakuumofen ist überlegen für die Herstellung von Teilen ohne Oxidation, Entkohlung oder Verunreinigung, was die bestmöglichen metallurgischen Eigenschaften ergibt.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion unkritischer Teile liegt: Die geringeren Kosten und potenziell schnellere Durchlaufzeit eines herkömmlichen atmosphärischen Ofens könnten eine wirtschaftlichere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Behandlung fortschrittlicher oder empfindlicher Materialien liegt: Für Werkzeugstähle, Superlegierungen oder komplexe gelötete Baugruppen sind die präzise Steuerung und die reine Umgebung eines Vakuumofens unverzichtbar.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Prozesskontrolle, Konsistenz und die Endqualität Ihrer Komponenten.

Zusammenfassungstabelle:

| Anwendung | Hauptnutzen |

|---|---|

| Glühen | Verhindert Oxidation und Entkohlung |

| Härten | Gewährleistet gleichmäßiges Erhitzen und präzises Kühlen |

| Löten | Erhält die Oberflächenintegrität und -sauberkeit |

| Entgasung | Entfernt Verunreinigungen zur Verbesserung der Materialreinheit |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Dank außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Individualisierung gewährleistet präzise Leistung für kritische thermische Prozesse und liefert überragende metallurgische Ergebnisse ohne Verunreinigungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Qualität Ihrer Materialien und Ihre Betriebseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität