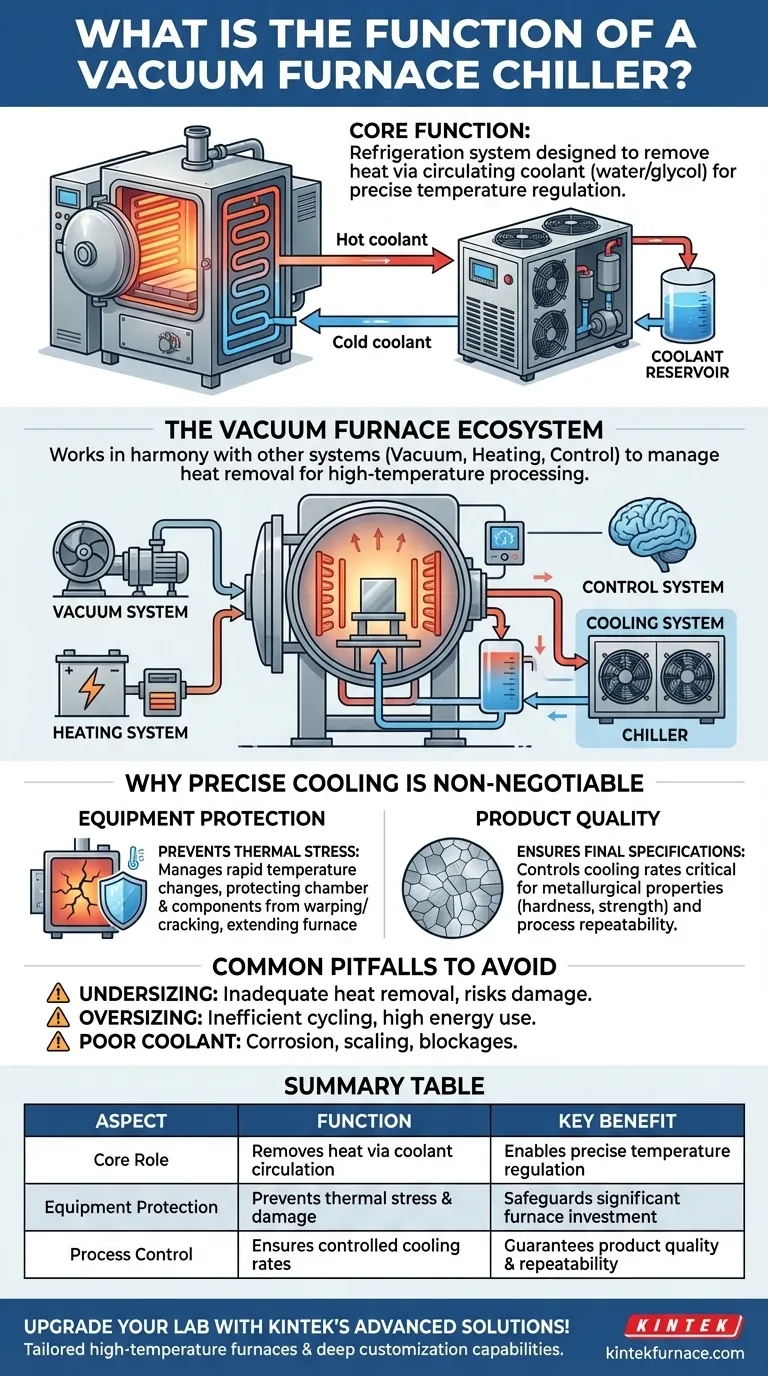

Im Kern ist ein Vakuumofen-Kühler ein Kühlsystem, das speziell dafür entwickelt wurde, Wärme aus einem Vakuumofen abzuführen. Er ermöglicht eine präzise Temperaturregelung, indem er aktiv ein Kühlmittel, wie Wasser oder eine Wasser-Glykol-Mischung, durch die Kühlkreisläufe des Ofens zirkuliert. Dieser Prozess ist entscheidend für die Steuerung sowohl der Hochtemperatur-Betriebsphasen als auch der schnellen Kühlzyklen, die in der modernen Materialverarbeitung erforderlich sind.

Die eigentliche Funktion des Kühlers ist nicht nur die Kühlung; er ist ein kritisches Gerät zum Schutz von Vermögenswerten. Er schützt die erhebliche Investition des Ofens selbst, indem er Schäden durch thermische Belastung verhindert und gleichzeitig sicherstellt, dass das Endprodukt durch kontrollierte Kühlraten exakte metallurgische Spezifikationen erfüllt.

Die Rolle eines Kühlers im Vakuumofen-Ökosystem

Um die Bedeutung des Kühlers zu verstehen, müssen Sie zunächst das Umfeld verstehen, das er unterstützt. Der Kühler ist eines von mehreren voneinander abhängigen Systemen, die in perfekter Harmonie zusammenarbeiten müssen.

Die Vakuumofen-Umgebung

Ein Vakuumofen ist ein hochspezialisiertes Gerät, das zum Wärmebehandeln, Löten und Sintern von Materialien bei hohen Temperaturen verwendet wird.

Sein Hauptvorteil ist die Vakuumumgebung, die Luft und andere Gase entfernt. Dies verhindert Oxidation und Kontamination, was bei der Verarbeitung reaktiver Metalle und Hochleistungslegierungen unerlässlich ist.

Schlüsselsysteme eines Vakuumofens

Ein Ofen ist mehr als nur ein heißer Kasten. Er ist ein komplexes System von Komponenten, darunter:

- Vakuumkammer: Das abgedichtete Gefäß, in dem der Prozess stattfindet.

- Heizsystem: Elemente, oft aus Graphit oder Molybdän, die die benötigte Wärme erzeugen.

- Vakuumsystem: Eine Reihe von Pumpen, die für die Erzeugung und Aufrechterhaltung des Vakuums verantwortlich sind.

- Steuerungssystem: Das Gehirn, das Temperatur, Zeit und Druck gemäß einem programmierten Rezept regelt.

- Kühlsystem: Das Netzwerk von Kanälen und Ventilatoren, das die Wärmeableitung verwaltet und direkt vom Kühler unterstützt wird.

Die Kernaufgabe des Kühlers: Kontrollierte Wärmeabfuhr

Die mechanische Funktion des Kühlers ist unkompliziert. Er kühlt einen Flüssigkeitstank und pumpt diese Flüssigkeit dann zum Ofen.

Dieses Kühlmittel zirkuliert durch Kanäle in den Ofenwänden, Stromkabeln und anderen Komponenten und nimmt Abwärme auf. Die nun warme Flüssigkeit kehrt zum Kühler zurück, wo die Wärme abgeführt wird, und der Zyklus wiederholt sich.

Warum präzise Kühlung unverzichtbar ist

Der Wert eines Vakuumofens liegt in seiner Präzision. Unkontrollierte Kühlung würde den gesamten Prozess untergraben und ein katastrophales Geräteversagen riskieren. Der Kühler ist die Komponente, die diese Kontrolle garantiert.

Schutz der Ofeninvestition

Schnelle Temperaturänderungen erzeugen immense thermische Belastungen an den strukturellen Komponenten des Ofens. Ohne einen Kühler, der den Kühlprozess steuert, kann diese Belastung zu Verformungen, Rissen und vorzeitigem Versagen der Vakuumkammer und der Heizelemente führen.

Durch die Gewährleistung eines stabilen und kontrollierten Temperaturabfalls verlängert der Kühler die Betriebslebensdauer des Ofens erheblich und schützt eine millionenschwere Anlage vor unnötigem Verschleiß.

Sicherstellung der Endproduktqualität

Für viele metallurgische Prozesse ist die Kühlrate ebenso wichtig wie die Heiztemperatur. Die Geschwindigkeit, mit der ein Metallteil abkühlt, bestimmt seine endgültige Mikrostruktur, die Eigenschaften wie Härte, Festigkeit und Dauerhaftigkeit vorgibt.

Der Kühler ermöglicht die Durchführung schneller, aber präzise gesteuerter Kühlzyklen. Dies stellt sicher, dass jedes Teil die erforderlichen technischen Spezifikationen erfüllt, Charge für Charge.

Häufige Fehler, die es zu vermeiden gilt

Obwohl unerlässlich, ist die Integration eines Kühlers nicht ohne Herausforderungen. Ein Missverständnis seiner Rolle kann zu kostspieligen Fehlern führen.

Die Gefahr der Unterdimensionierung

Die Spezifikation eines zu kleinen Kühlers für die Wärmelast des Ofens ist ein häufiger Fehler. Ein unterdimensionierter Kühler kann die Wärme nicht schnell genug abführen, wodurch sowohl die metallurgischen Eigenschaften des Produkts als auch die strukturelle Integrität des Ofens gefährdet werden.

Die Ineffizienz der Überdimensionierung

Umgekehrt schaltet ein übermäßig großer Kühler zu häufig ein und aus, was zu ineffizientem Betrieb und erhöhtem Energieverbrauch führt. Die richtige Dimensionierung erfordert eine sorgfältige Analyse der maximalen Wärmelast des Ofens.

Ignorieren der Kühlmittelqualität

Die Flüssigkeit, die zwischen Kühler und Ofen zirkuliert, ist das Lebenselixier des Systems. Schlechte Wasserqualität oder eine falsche Glykolkonzentration können zu Korrosion, Ablagerungen und Verstopfungen in den Kühlkanälen führen, was die Wirksamkeit des Systems beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Perspektive auf die Funktion des Kühlers hängt von Ihrer Hauptverantwortung ab.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Betrachten Sie den Kühler als Ihre primäre Verteidigung gegen thermische Belastung und das vorzeitige Versagen kritischer Ofenkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Der Kühler ist das Werkzeug, das konsistente Kühlprofile garantiert und gleichmäßige Ergebnisse von einer Charge zur nächsten gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Endproduktqualität liegt: Der Kühler bietet die präzise Kontrolle über die Kühlphase, die erforderlich ist, um die exakten metallurgischen Eigenschaften Ihrer Teile zu erzielen.

Letztendlich ist der Vakuumofen-Kühler die wesentliche Sicherung, die eine wiederholbare, qualitativ hochwertige Produktion ermöglicht und gleichzeitig die Integrität des Ofens selbst schützt.

Zusammenfassungstabelle:

| Aspekt | Funktion |

|---|---|

| Kernfunktion | Führt Wärme aus dem Vakuumofen über Kühlmittelzirkulation ab |

| Anlagenschutz | Verhindert thermische Belastung, verlängert die Ofenlebensdauer |

| Prozesskontrolle | Ermöglicht präzise Kühlraten für gleichbleibende Produktqualität |

| Hauptvorteile | Schützt Investitionen, gewährleistet metallurgische Spezifikationen |

Verbessern Sie die Präzision und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Systeme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und zuverlässige Leistung sowie erhöhte Produktivität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Ausrüstung schützen und Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen