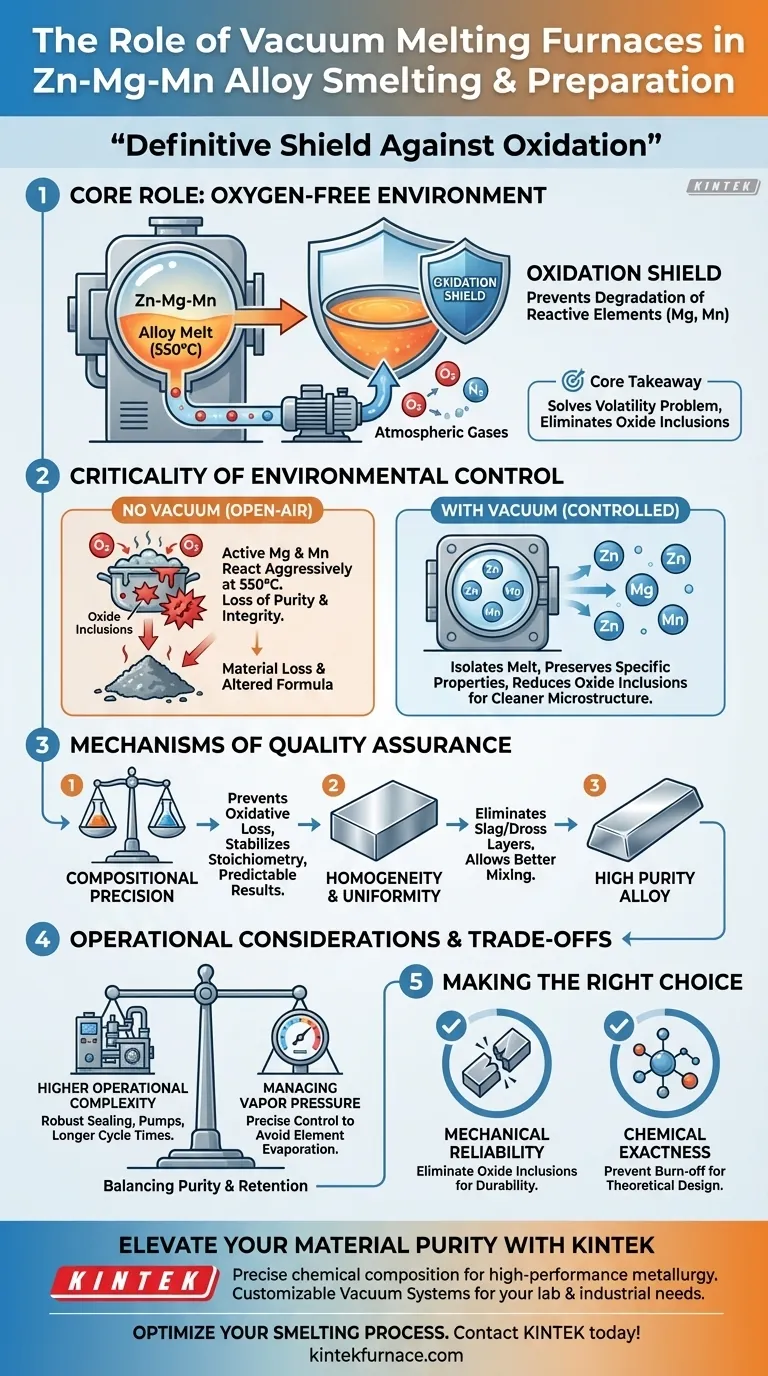

Die Hauptaufgabe eines Vakuumschmelzofens bei der Produktion von Zn-Mg-Mn-Legierungen besteht darin, als definitive Schutzbarriere gegen Oxidation zu wirken. Durch die Schaffung einer kontrollierten, sauerstofffreien Umgebung während des Hochtemperatur-Schmelzprozesses bei 550°C verhindert der Ofen den Abbau hochreaktiver Elemente wie Magnesium und Mangan. Dies stellt sicher, dass die endgültige Legierung eine präzise chemische Zusammensetzung und hohe Reinheit beibehält.

Kernbotschaft: Der Vakuumschmelzofen löst das inhärente Problem der Flüchtigkeit von Magnesium und Mangan. Durch die Eliminierung von Luftsauerstoff sowohl während des Schmelzens als auch des Gießens verhindert er die Bildung von Oxid-Einschlüssen, die andernfalls die strukturelle Integrität und chemische Exaktheit der Legierung beeinträchtigen würden.

Die Kritikalität der Umgebungssteuerung

Schutz hochaktiver Elemente

Zink-Magnesium-Mangan (Zn-Mg-Mn)-Legierungen sind stark auf die spezifischen Eigenschaften von Magnesium und Mangan angewiesen. Diese Elemente sind jedoch chemisch "aktiv", was bedeutet, dass sie aggressiv mit Sauerstoff reagieren.

Bei der Standard-Schmelztemperatur von 550°C erreicht diese Reaktivität ihren Höhepunkt. Ohne eine Vakuumumgebung würden diese Elemente schnell oxidieren, was zu Materialverlust und einer Veränderung der beabsichtigten Legierungsformel führt. Der Vakuumofen isoliert die Schmelze und stellt sicher, dass das hinzugefügte Magnesium und Mangan auch im Endprodukt vorhanden sind.

Reduzierung von Oxid-Einschlüssen

Oxidation verbraucht nicht nur Elemente, sondern erzeugt auch Abfall. Wenn Magnesium oder Mangan mit Sauerstoff reagieren, bilden sie Oxid-Einschlüsse – mikroskopisch kleine feste Partikel, die im Metall eingeschlossen sind.

Diese Einschlüsse wirken als Spannungszentren und Verunreinigungen. Durch die Durchführung sowohl der Schmelz- als auch der Gießphasen unter Vakuum reduziert der Ofen die Anwesenheit dieser Oxide erheblich. Dies führt zu einer "saubereren" Mikrostruktur und einer höherreinen Legierung.

Mechanismen der Qualitätssicherung

Gewährleistung der Zusammensetzungspräzision

In der fortgeschrittenen Metallurgie ist das Erreichen des exakten chemischen Ziels nicht verhandelbar. Da der Vakuumofen den oxidativen Verlust aktiver Bestandteile verhindert, stabilisiert er die Stöchiometrie der Schmelze.

Dies ermöglicht vorhersagbare, wiederholbare Ergebnisse. Sie müssen den Ofen nicht mit überschüssigem Magnesium "überladen", um einen erwarteten Abbrand zu kompensieren, was den Prozess effizienter und kontrollierter macht.

Homogenität und Gleichmäßigkeit

Während die Hauptfunktion der Schutz ist, erleichtert die kontrollierte Umgebung eines Vakuumofens oft eine bessere Homogenität. Durch die Beseitigung der variablen atmosphärischen Störungen kann sich die Schmelze absetzen und mischen, ohne dass sich Schlacke- oder Krätzeschichten bilden, die Elemente in der offenen Luftschmelze typischerweise trennen.

Betriebliche Überlegungen und Kompromisse

Die Kosten der Reinheit

Während das Vakuumschmelzen eine überlegene Qualität gewährleistet, bringt es im Vergleich zu atmosphärischen Öfen eine höhere betriebliche Komplexität mit sich. Die Ausrüstung erfordert eine robuste Abdichtung, Vakuumpumpen und längere Zykluszeiten, um die notwendige Umgebung zu schaffen (z. B. spezifische Druckniveaus wie 0,055-0,088 Pa in vergleichbaren Sinterkontexten).

Verwaltung des Dampfdrucks

Eine nuancierte Herausforderung beim Vakuumschmelzen ist die Verwaltung des Dampfdrucks flüchtiger Elemente. Während das Vakuum unerwünschte Gase entfernt, müssen die Betreiber sicherstellen, dass der Druck nicht so niedrig ist, dass er die Verdampfung des Zinks oder Magnesiums selbst verursacht. Eine präzise Druckkontrolle ist erforderlich, um die Reinigung mit der Retention in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie über die Zubereitungsmethode für Zn-Mg-Mn-Legierungen entscheiden, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Der Vakuumofen ist unerlässlich, um Oxid-Einschlüsse zu beseitigen, die zu vorzeitigem Bruch oder Ermüdung führen.

- Wenn Ihr Hauptaugenmerk auf chemischer Exaktheit liegt: Verwenden Sie Vakuumschmelzen, um den "Abbrand" von Magnesium und Mangan zu verhindern und sicherzustellen, dass die Legierung dem theoretischen Design entspricht.

Letztendlich ist der Vakuumschmelzofen nicht nur ein Heizgefäß; er ist ein Werkzeug zur Steuerung chemischer Prozesse, das die für Hochleistungsanwendungen erforderliche Reinheit garantiert.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Zn-Mg-Mn-Legierungsproduktion |

|---|---|

| Vakuumumgebung | Verhindert die Oxidation aktiver Elemente wie Mg und Mn |

| Reduzierung von Oxid-Einschlüssen | Verbessert die strukturelle Integrität und die sauberere Mikrostruktur |

| Atmosphärische Kontrolle | Stabilisiert die Stöchiometrie und gewährleistet chemische Präzision |

| Prozesstemperatur | Optimiert bei 550°C für die Stabilität reaktiver Elemente |

| Schmelzhomogenität | Eliminiert Schlacke-/Krätzeschichten für eine gleichmäßige Materialmischung |

Erhöhen Sie Ihre Materialreinheit mit KINTEK

Präzise chemische Zusammensetzung ist die Grundlage der Hochleistungsmetallurgie. Mit fundierter F&E und Fertigung bietet KINTEK hochwertige Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle für Ihre individuellen Labor- und Industriebedürfnisse voll anpassbar sind.

Ob Sie Zn-Mg-Mn-Legierungen veredeln oder Materialien der nächsten Generation entwickeln, unsere Vakuumlösungen bieten die definitive Schutzbarriere gegen Oxidation, die Sie für wiederholbare, qualitativ hochwertige Ergebnisse benötigen.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Chengwu Lu, Jie Xu. Biodegradable zinc alloys with high strength and suitable mechanical integrity as bone repair metals. DOI: 10.1038/s41598-024-78842-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie beeinflusst die Druckumgebung die metallische thermische Reduktion von Titan? Meisterhafte Präzisionskontrolle

- Wie verbessert die Vakuumwärmebehandlung die Eigenschaften von Komponenten aus industriellem Reineisen? Verbesserung der magnetischen und mechanischen Eigenschaften

- Warum ist ein Laborvakuumofen für das Dehydrieren von Chloridsalzmedien notwendig? Sicherstellung der Hochreinheits-TiH2-Herstellung

- Welche Bedeutung hat die Verwendung eines Vakuumdiffusionsglühofens für thermodynamische Gleichgewichtsuntersuchungen in Legierungen?

- Warum ist es notwendig, für die Herstellung von PrVSb3-Einkristallen ein Hochvakuum aufrechtzuerhalten? Sicherstellung von Reinheit und Stöchiometrie

- Was sind die Vorteile der Vakuumhärtung? Erzielung überlegener Maßhaltigkeit und Sauberkeit

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZnO-Co3O4-Elektrodenschlämmen notwendig? Erhaltung der Materialintegrität bei 60°C

- Was ist ein Vakuumofen und wie funktioniert er? Erschließen Sie überlegene Materialverarbeitung