Im Kern ist ein Vakuumofen ein spezialisiertes thermisches Verarbeitungssystem, das Materialien in einer Niederdruckumgebung auf extrem hohe Temperaturen erhitzt. Durch die systematische Entfernung von Luft und anderen reaktiven Gasen aus einer abgedichteten Kammer verhindert er Oxidation und Kontamination, was Prozesse wie Löten, Sintern und Wärmebehandlung ermöglicht, die zu außergewöhnlich hochwertigen und konsistenten Materialeigenschaften führen.

Die Hauptfunktion eines Vakuumofens ist nicht nur das Heizen; es geht darum, eine absolute Umweltkontrolle zu erreichen. Durch die Erzeugung eines Vakuums eliminieren Sie unerwünschte chemische Reaktionen, wodurch Sie die Struktur eines Materials mit einer Präzision manipulieren können, die in einer normalen Atmosphäre unmöglich ist.

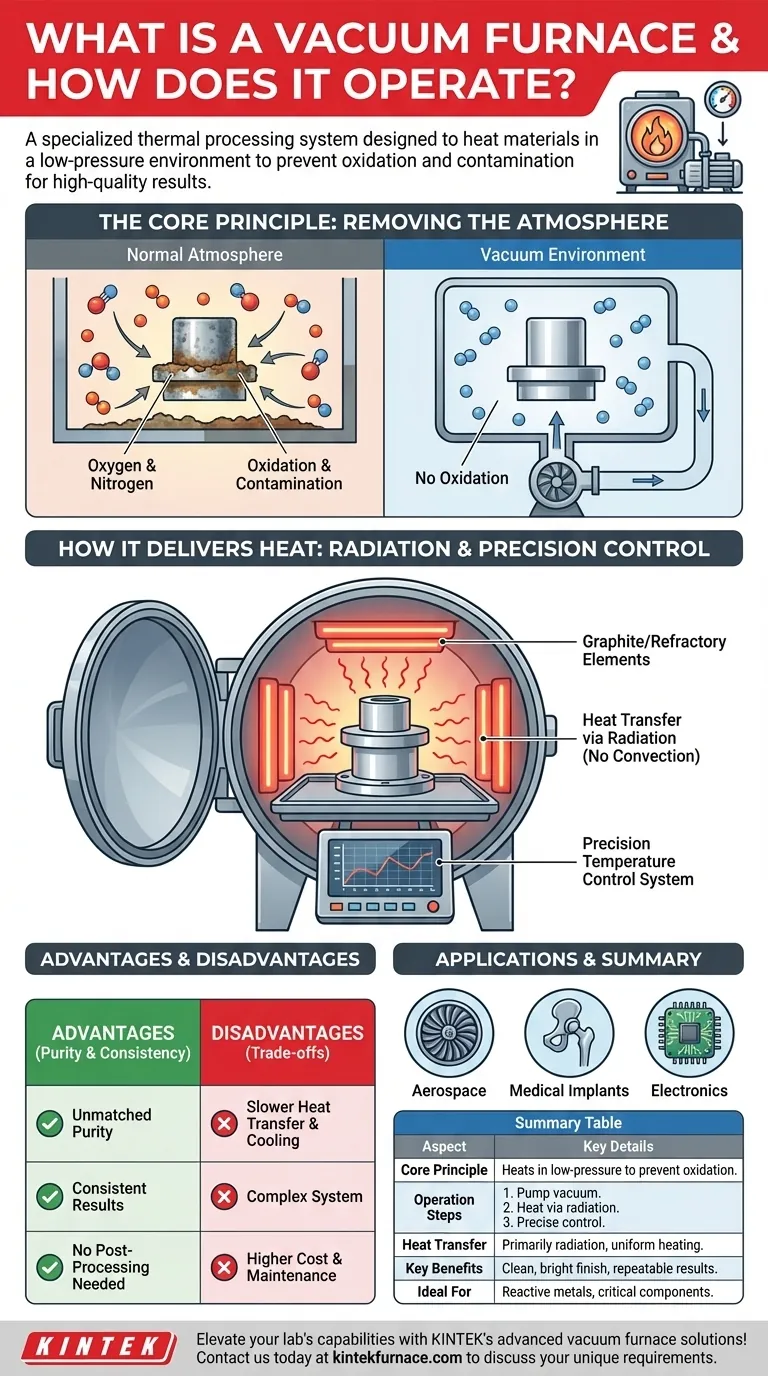

Das Kernprinzip: Entfernen der Atmosphäre

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, eine chemisch nicht-reaktive Umgebung zu schaffen. Dies ist eine grundlegende Abkehr von konventionellen Öfen, die in Gegenwart von Luft arbeiten.

Das Problem mit Luft: Oxidation und Kontamination

Wenn Metalle in Gegenwart von Luft erhitzt werden, reagieren Sauerstoff und Stickstoff mit der Materialoberfläche. Dieser Prozess, bekannt als Oxidation, erzeugt Verfärbungen und Zunder, verändert die Abmessungen des Teils und beeinträchtigt seine strukturelle Integrität. Andere atmosphärische Gase können als Verunreinigungen wirken und das Endprodukt schwächen.

Ein Vakuum erzeugen: Die Rolle der Pumpe

Ein Vakuumofen beginnt seinen Zyklus, indem er ein leistungsstarkes Vakuumsystem verwendet, um praktisch die gesamte Luft und andere Gase aus der abgedichteten Heizkammer zu pumpen. Dies reduziert den Innendruck auf ein Niveau, das weit unter dem normalen Atmosphärendruck liegt, wodurch der notwendige Vakuumzustand geschaffen wird.

Die abgedichtete Kammer: Eine isolierte Umgebung

Der gesamte Prozess findet in einem robusten, abgedichteten Behälter statt, der sowohl der intensiven inneren Hitze als auch dem äußeren Atmosphärendruck standhalten kann. Diese Kammer isoliert das Material von der Außenwelt und gewährleistet, dass die Reinheit der Vakuumumgebung während des gesamten Heizzyklus erhalten bleibt.

Wie ein Vakuumofen Wärme liefert

Sobald das Vakuum hergestellt ist, kann der Heizprozess beginnen. Das Erhitzen im Vakuum stellt jedoch einzigartige Herausforderungen dar und erfordert einen anderen Ansatz zur Energieübertragung.

Die Heizelemente

Wie ein herkömmlicher Ofen verwendet ein Vakuumofen Heizelemente, um Wärmeenergie zu erzeugen. Diese Elemente bestehen typischerweise aus Graphit oder hochschmelzenden Metallen, die Temperaturen von 600 °C bis über 2000 °C (1100 °F bis 3600 °F) erreichen können, ohne sich zu zersetzen.

Die Herausforderung der Wärmeübertragung im Vakuum

In einem normalen Ofen wird Wärme durch Konvektion (Bewegung heißer Luft), Leitung und Strahlung übertragen. Durch die Entfernung der Luft eliminiert ein Vakuumofen die Konvektion vollständig. Wärme wird fast ausschließlich durch Strahlung übertragen, wobei die heißen Elemente thermische Energie aussenden, die direkt vom Material absorbiert wird.

Diese Methode führt zu einer extrem gleichmäßigen Erwärmung, da alle Oberflächen dem gleichen Strahlungsenergieniveau ausgesetzt sind, ohne Störungen durch Gasströmungen.

Präzisionskontrolle: Das Gehirn des Betriebs

Ein ausgeklügeltes Temperaturregelungssystem steuert präzise die an die Heizelemente gesendete Leistung. Dieses System überwacht die Temperatur des Materials und passt die Leistung an ein spezifisches Heiz- und Kühlprofil an, um sicherzustellen, dass der Prozess wiederholbar ist und das gewünschte metallurgische Ergebnis erzielt wird.

Die Kompromisse verstehen

Obwohl Vakuumöfen erhebliche Vorteile bieten, sind sie mit inhärenten Kompromissen verbunden, die sie für spezifische, hochwertige Anwendungen geeignet machen.

Vorteil: Unübertroffene Reinheit und Konsistenz

Der Hauptvorteil ist ein sauberes, helles und unkontaminiertes Endprodukt. Durch die Verhinderung von Oxidation kommen die Teile ohne Zunder aus dem Ofen, wodurch oft keine nachfolgenden Reinigungs- oder Oberflächenbearbeitungsvorgänge erforderlich sind.

Nachteil: Langsamere Wärmeübertragung und Kühlung

Da die Wärmeübertragung ausschließlich auf Strahlung beruht, können Heiz- und Kühlzyklen im Vergleich zu Öfen, die Konvektion nutzen, langsamer sein. Das gasförmige "Rückfüllen" mit Inertgasen wie Argon oder Stickstoff wird oft verwendet, um die Kühlphase zu beschleunigen, aber der Prozess bleibt stark kontrolliert.

Nachteil: Systemkomplexität und Kosten

Vakuumöfen sind komplexe Maschinen. Die Notwendigkeit einer abgedichteten Kammer, hochleistungsfähiger Vakuumpumpen und ausgeklügelter Steuerungssysteme macht sie im Vergleich zu Standardatmosphärenöfen erheblich teurer in der Anschaffung, im Betrieb und in der Wartung.

Anwendung auf Ihren Prozess

Die Wahl eines Vakuumofens hängt ausschließlich von der erforderlichen Qualität und den Eigenschaften Ihres Endprodukts ab. Es ist eine Investition in Prozesskontrolle und Materialperfektion.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Reinheit liegt: Ein Vakuumofen ist unerlässlich für reaktive Metalle oder missionskritische Komponenten (wie Turbinenschaufeln in der Luft- und Raumfahrt), bei denen jede Kontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf einem hellen, sauberen Finish liegt: Vakuumlöten und Glühen erzeugen Teile, die sofort einsatzbereit sind, wodurch kostspielige und schwierige Nachbearbeitungsschritte vermieden werden.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Die präzise Kontrolle sowohl der Temperatur als auch der Atmosphäre stellt sicher, dass jedes Teil in jeder Charge genau die gleiche Behandlung erhält, was für medizinische Implantate und Hochleistungselektronik entscheidend ist.

Letztendlich bietet ein Vakuumofen ein unübertroffenes Maß an Umweltkontrolle, das die Herstellung fortschrittlicher Materialien mit überlegener Leistung ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprinzip | Erhitzt Materialien in einer Niederdruck-, abgedichteten Kammer, um Oxidation und Kontamination zu verhindern. |

| Betriebsschritte | 1. Luft abpumpen, um Vakuum zu erzeugen. 2. Heizen durch Strahlung von Elementen. 3. Temperatur präzise steuern. |

| Wärmeübertragung | Primär durch Strahlung, gewährleistet gleichmäßige Erwärmung ohne Konvektion. |

| Vorteile | Unübertroffene Reinheit, konsistente Ergebnisse, keine Nachbearbeitung für saubere Oberflächen erforderlich. |

| Nachteile | Langsameres Heizen/Kühlen, höhere Komplexität und Kosten im Vergleich zu Standardöfen. |

| Anwendungen | Ideal für Luft- und Raumfahrt, medizinische Implantate, Elektronik und reaktive Metalle, die hohe Reinheit erfordern. |

Erhöhen Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Materialverarbeitung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und unvergleichliche Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit