Im Kern werden Hochtemperatur-Vakuumöfen zur Verarbeitung fortschrittlicher Materialien für kritische Industrien wie Luft- und Raumfahrt, Medizin und Elektronik eingesetzt. Sie ermöglichen Prozesse wie Sintern, Löten und Reinigen bei Temperaturen, die oft 1200 °C übersteigen, und schaffen Komponenten wie Turbinenschaufeln für Jet-Triebwerke, medizinische Implantate und Halbleiterwafer.

Die entscheidende Funktion eines Hochtemperatur-Vakuumofens besteht nicht nur darin, extreme Hitze zu erzeugen, sondern eine ultrareine, kontrollierte Umgebung zu schaffen. Durch die Entfernung von Luft und anderen Gasen verhindert der Ofen Kontamination und unerwünschte chemische Reaktionen, was die einzige Möglichkeit ist, die erforderliche Festigkeit, Reinheit und Leistung in den modernsten Materialien von heute zu erreichen.

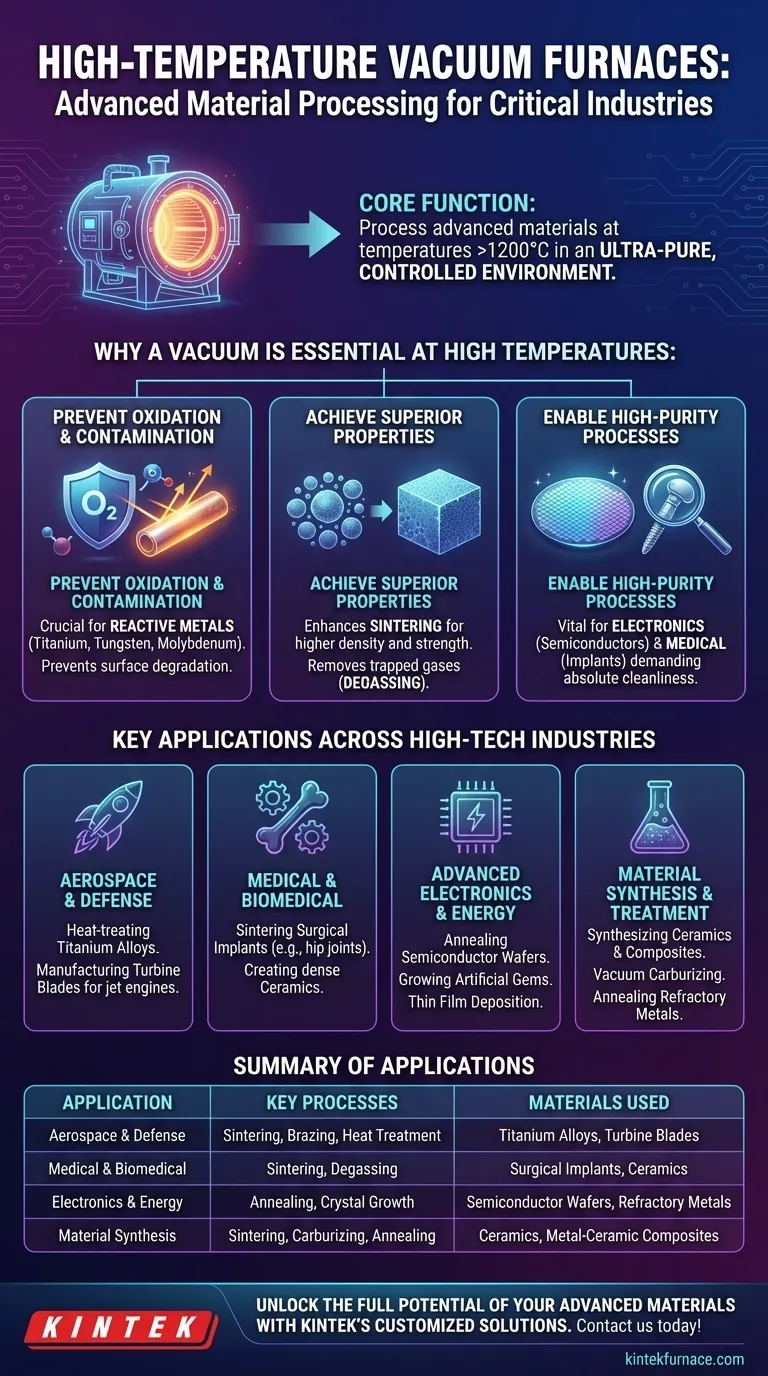

Warum ein Vakuum bei hohen Temperaturen unerlässlich ist

Bei extremen Temperaturen reagieren Materialien sehr empfindlich auf ihre Umgebung. Ein Vakuumofen begegnet dieser Herausforderung direkt, indem er die Atmosphäre kontrolliert, was für das Ergebnis des Prozesses von grundlegender Bedeutung ist.

Vermeidung von Oxidation und Kontamination

Bei hohen Temperaturen werden die meisten Materialien extrem reaktiv. Wenn sie Luft ausgesetzt sind, können selbst Spuren von Sauerstoff oder Stickstoff Oxidation und die Bildung unerwünschter Verbindungen auf der Materialoberfläche verursachen, wodurch ihre Integrität beeinträchtigt wird.

Das Vakuum entfernt diese reaktiven Gase. Dies ist unerlässlich bei der Arbeit mit reaktiven Metallen wie Titan, Wolfram und Molybdän, die durch Wärmebehandlung in normaler Atmosphäre ruiniert würden.

Erzielen überlegener Materialeigenschaften

Die makellose Umgebung eines Vakuums ermöglicht die Herstellung von Materialien mit außergewöhnlichen Eigenschaften. Prozesse wie das Sintern, bei dem pulverförmige Materialien zu einer festen Masse verschmelzen, erreichen im Vakuum eine höhere Dichte und Festigkeit, da keine eingeschlossenen Gase Poren oder Verunreinigungen erzeugen können.

Ähnlich entfernt das Entgasen im Vakuum gelöste Gase aus einem Metall, ein entscheidender Schritt zur Verbesserung seiner strukturellen und elektrischen Eigenschaften.

Ermöglichung hochreiner Prozesse

Industrien wie die Elektronik- und Medizintechnik verlangen absolute Reinheit. Bei Halbleiterwafern oder Kristallwachstum kann jedes Fremdpartikel das Atomgitter stören und die Komponente unbrauchbar machen.

Für medizinische Implantate ist eine perfekt saubere und sterile Oberfläche unerlässlich, um Biokompatibilität zu gewährleisten und eine Abstoßung durch den Körper zu verhindern. Ein Vakuumofen bietet die sterile, kontaminationsfreie Umgebung, die für diese Anwendungen benötigt wird.

Schlüsselanwendungen in Hightech-Industrien

Die einzigartigen Fähigkeiten von Hochtemperatur-Vakuumöfen machen sie unverzichtbar für die Herstellung von Komponenten, die unter extremen Bedingungen einwandfrei funktionieren müssen.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor setzt auf Öfen, um Teile zu schaffen, die sowohl leicht als auch unglaublich stark sind. Zu den Hauptanwendungen gehören die Wärmebehandlung von Titanlegierungen für Flugzeugzellen und die Herstellung von Einkristall-Turbinenschaufeln für Strahltriebwerke, die immensen Temperaturen und Belastungen standhalten können.

Medizin und Biomedizin

Im medizinischen Bereich liegt der Fokus auf Reinheit und Biokompatibilität. Öfen werden zum Sintern von Materialien für chirurgische Implantate (wie Hüftgelenke) und zur Herstellung von dichten, porenfreien Keramik- und Metallkomponenten für verschiedene medizinische Geräte verwendet.

Fortschrittliche Elektronik und Energie

Die Produktion moderner Elektronik ist ein Prozess extremer Präzision. Öfen werden zum Glühen von Halbleiterwafern, zum Züchten großformatiger künstlicher Edelsteine und zum Abscheiden dünner Schichten verwendet – alles Prozesse, bei denen Reinheit auf atomarer Ebene von größter Bedeutung ist.

Materialsynthese und -behandlung

Diese Öfen sind auch von zentraler Bedeutung für die Materialwissenschaft und spezialisierte industrielle Prozesse. Dazu gehören die Synthese neuer Keramiken und Metall-Keramik-Verbundwerkstoffe, das Vakuum-Aufkohlen zur Härtung von Stahloberflächen und das Glühen von hochschmelzenden Metallen zur Reduzierung innerer Spannungen und Verbesserung der Duktilität.

Verständnis des betrieblichen Kontextes

Obwohl leistungsstark, ist ein Hochtemperatur-Vakuumofen ein Spezialwerkzeug. Das Verständnis seiner spezifischen Rolle ist der Schlüssel zur Wertschätzung seines Nutzens.

Die Bedeutung von 1200 °C

Viele Wärmebehandlungen für Standardstahllegierungen finden unter 1200 °C statt. Hochtemperatur-Vakuumöfen sind typischerweise für die anspruchsvolleren Prozesse über dieser Schwelle reserviert, bei denen exotische Materialien und extreme Reinheit die Hauptanliegen sind.

Es geht um Kontrolle, nicht nur um Hitze

Das entscheidende Merkmal dieser Technologie ist die präzise, gleichzeitige Kontrolle von Temperatur und Atmosphäre. Dieses Maß an Kontrolle ermöglicht es Ingenieuren, die endgültigen Eigenschaften eines Materials, von seiner Kornstruktur bis zu seiner Oberflächengüte, fein abzustimmen.

Prozessspezifische Umgebungen

Nicht alle Prozesse sind gleich. Das Löten (Verbinden von Materialien) erfordert möglicherweise ein bestimmtes Vakuumniveau, um sicherzustellen, dass das Füllmaterial richtig fließt, während das Sintern möglicherweise die Temperaturgleichmäßigkeit und einen langsamen Abkühlzyklus priorisiert, um Rissbildung zu verhindern. Der Ofen muss in der Lage sein, diese unterschiedlichen Prozessparameter zu verwalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig vom Material, mit dem Sie arbeiten, und den Eigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit in reaktiven Metallen liegt (z. B. Luft- und Raumfahrtteile): Ein Hochtemperatur-Vakuum ist unerlässlich, um Oxidation zu verhindern und sicherzustellen, dass die Legierung ihr volles Leistungspotenzial erreicht.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit liegt (z. B. Halbleiter, medizinische Implantate): Die Vakuumumgebung ist die einzige Möglichkeit, mikroskopische Verunreinigungen zu eliminieren, die zu Komponentenausfällen oder Biokompatibilitätsproblemen führen würden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Standardstählen liegt: Ein Hochtemperatur-Vakuumofen ist wahrscheinlich unnötig; herkömmliche atmosphärische oder Niedertemperatur-Vakuumöfen sind oft besser geeignet und kostengünstiger.

Letztendlich ist der Hochtemperatur-Vakuumofen die ermöglichende Technologie hinter den Materialien, die moderne Innovation definieren.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Verwendete Materialien |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Sintern, Löten, Wärmebehandlung | Titanlegierungen, Turbinenschaufeln |

| Medizin & Biomedizin | Sintern, Entgasen | Chirurgische Implantate, Keramiken |

| Elektronik & Energie | Glühen, Kristallwachstum | Halbleiterwafer, Refraktärmetalle |

| Materialsynthese | Sintern, Aufkohlen, Glühen | Keramiken, Metall-Keramik-Verbundwerkstoffe |

Entfalten Sie das volle Potenzial Ihrer fortschrittlichen Materialien mit den Hochtemperatur-Vakuumöfen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Reinheit, Festigkeit und Leistung für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen