Im Kern ist ein Vakuumwiderstandsofen für die Verarbeitung von Materialien konzipiert, die keine Exposition gegenüber atmosphärischen Gasen bei hohen Temperaturen vertragen. Dazu gehören in erster Linie hochreaktive Metalle wie Titan, Zirkonium und Wolfram, fortschrittliche Keramiken und spezifische Stahllegierungen, die nach der Wärmebehandlung eine makellose, oxidfreie Oberfläche erfordern.

Die Entscheidung für die Verwendung eines Vakuumofens hängt nicht vom Material selbst ab, sondern vom gewünschten Ergebnis. Er ist das ultimative Werkzeug zur Vermeidung unerwünschter chemischer Reaktionen – hauptsächlich Oxidation – um eine außergewöhnliche Reinheit, Festigkeit oder Oberflächenqualität im Endprodukt zu erreichen.

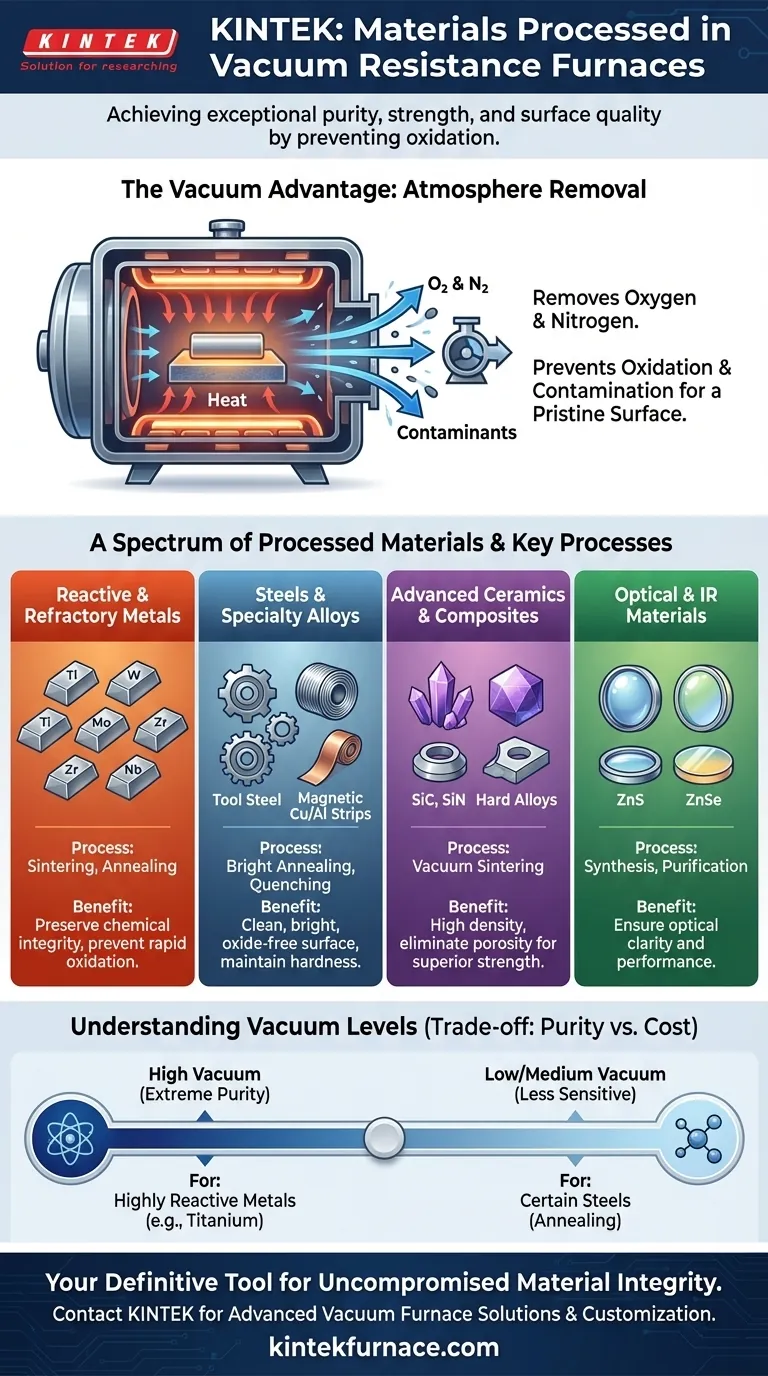

Warum eine Vakuumumgebung entscheidend ist

Die Funktion des Vakuums besteht darin, die Atmosphäre, hauptsächlich Sauerstoff und Stickstoff, zu entfernen, die sonst mit dem erhitzten Material reagieren würden. Diese Kontrolle über die Verarbeitungsumgebung ist der Hauptvorteil des Ofens.

Vermeidung von Oxidation und Kontamination

Bei erhöhten Temperaturen werden die meisten Metalle und viele fortschrittliche Materialien hochreaktiv. Selbst geringe Mengen Sauerstoff können eine unerwünschte Oxidschicht auf der Oberfläche bilden.

Bei aktiven und hochschmelzenden Metallen wie Titan, Wolfram und Molybdän ist diese Reaktion schnell und schädlich für die Materialeigenschaften. Ein Vakuum entfernt die Reaktionspartner und bewahrt die chemische Integrität des Materials.

Gewährleistung hoher Reinheit und Dichte

Eine Vakuumumgebung ist von Natur aus sauber. Durch das Entfernen atmosphärischer Gase wird das Eindringen von Verunreinigungen verhindert, die das Endprodukt beeinträchtigen könnten.

Dies ist besonders wichtig für das Vakuumsinterm, ein Verfahren zur Herstellung hochdichter Teile aus Pulvern. Das Entfernen eingeschlossener Gase aus dem Material ermöglicht eine effektivere Bindung der Partikel, was zu einem stärkeren, dichteren Endprodukt für Materialien wie hochfeste Keramiken und Hartlegierungen führt.

Erreichen einer "glänzenden" Oberfläche

Verfahren wie das Glanzglühen und Glanzhärten sind nach dem Ergebnis benannt, das sie erzielen: eine saubere, glänzende, oxidfreie Oberfläche.

Dies ist unerlässlich für Komponenten wie Hochleistungsschnellarbeitsstahl, Formstahl und Kupferbänder, bei denen eine Oberflächenoxidschicht die Leistung oder nachfolgende Fertigungsschritte beeinträchtigen würde. Das Vakuum verhindert die Bildung dieser Schicht.

Ein Spektrum verarbeiteter Materialien

Der Bedarf an einer kontrollierten Atmosphäre gilt für eine überraschend vielfältige Materialpalette, jedes mit einem spezifischen Prozessziel.

Reaktive und hochschmelzende Metalle

Dies ist die klassische Anwendung für Vakuumöfen. Diese Metalle sind für ihre einzigartigen Eigenschaften begehrt, werden aber bei hohen Temperaturen leicht oxidiert.

- Titan (Ti)

- Zirkonium (Zr)

- Wolfram (W)

- Molybdän (Mo)

- Niob (Nb)

Stähle und Speziallegierungen

Bei vielen Legierungen ist das Ziel eine präzise Wärmebehandlung ohne Oberflächenschädigung.

- Hochleistungsschnellarbeitsstahl & Formstahl: Erfordern Glanzhärten, um Härte und eine saubere Oberfläche zu erhalten.

- Weichmagnetische Legierungen & elektrisch reines Eisen: Benötigen Glanzglühen, um spezifische magnetische Eigenschaften ohne Verunreinigungen zu erzielen.

- Aluminiumfolie & Kupferrohrbänder: Werden verarbeitet, um frei von Oberflächenoxiden zu sein.

Fortschrittliche Keramiken und Verbundwerkstoffe

Diese Materialien werden oft im Vakuum synthetisiert oder gesintert, um maximale Dichte und Festigkeit zu erreichen.

- Siliziumkarbid (SiC)

- Siliziumnitrid (SiN)

- Hartlegierungen (Cermets)

- Metall-/Keramikverbundwerkstoffe

Optische und Infrarotmaterialien

Die Herstellung hochreiner Spezialverbindungen erfordert oft ein Vakuum, um optische Klarheit und Leistung zu gewährleisten.

- Zinksulfid (ZnS)

- Zinkselenid (ZnSe)

Abwägungen verstehen: Der Vakuumgrad ist entscheidend

Nicht alle Vakuumprozesse sind identisch. Die Empfindlichkeit des Materials bestimmt den erforderlichen Vakuumgrad, was einen Kompromiss zwischen Kosten und Leistung darstellt.

Hochvakuum für extreme Reinheit

Hochreaktive Materialien wie Titan oder hochreines Molybdän erfordern ein Hochvakuum. Dieser tiefe Vakuumgrad entfernt die maximale Anzahl atmosphärischer Moleküle und schafft eine ultrareine Umgebung für die Verarbeitung.

Niedervakuum für weniger empfindliche Materialien

Für weniger empfindliche Anwendungen, wie das Glühen bestimmter Stähle, kann ein niedriges oder mittleres Vakuum ausreichend sein. Dieser Vakuumgrad ist ausreichend, um die schlimmste Oxidation zu verhindern, während er kostengünstiger zu erreichen und aufrechtzuerhalten ist.

Die richtige Wahl für Ihr Ziel treffen

Das Material, das Sie verarbeiten, hängt direkt mit den Eigenschaften zusammen, die Sie schützen oder erzeugen müssen. Nutzen Sie Ihr Endziel, um Ihren Ansatz zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (wie Titan oder Wolfram) liegt: Ein Hochvakuumofen ist unerlässlich, um katastrophale Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Stählen für eine saubere Oberfläche liegt: Ein Vakuumofen, der Glanzglühen oder Härten ermöglicht, ist unerlässlich, um kostspielige und schädliche Oxidschichtbildung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochdichter Keramiken oder Hartlegierungen liegt: Vakuumsinterm ist das erforderliche Verfahren, um Porosität zu eliminieren und überlegene mechanische Eigenschaften zu erzielen.

Letztendlich ist ein Vakuumwiderstandsofen das definitive Werkzeug, wenn die Integrität Ihres Materials bei hohen Temperaturen nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Schlüsselprozesse |

|---|---|---|

| Reaktive und hochschmelzende Metalle | Titan, Zirkonium, Wolfram | Sinterm, Glühen |

| Stähle und Speziallegierungen | Hochleistungsschnellarbeitsstahl, Weichmagnetische Legierungen | Glanzglühen, Härten |

| Fortschrittliche Keramiken und Verbundwerkstoffe | Siliziumkarbid, Hartlegierungen | Vakuumsinterm |

| Optische und Infrarotmaterialien | Zinksulfid, Zinkselenid | Synthese, Reinigung |

Bereit, überlegene Reinheit und Leistung in Ihren Hochtemperaturprozessen zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Vakuumwiderstandsöfen, die auf reaktive Metalle, Legierungen und Keramiken zugeschnitten sind. Mit unserer außergewöhnlichen Forschung und Entwicklung sowie eigener Fertigung bieten wir eine Produktlinie, die Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme umfasst, unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen