Das Vakuumlöten ist ein kritisches Fügeverfahren, das in sicherheitskritischen Branchen wie der Luft- und Raumfahrt, der Medizin, der Automobilindustrie und der Verteidigung weit verbreitet ist. Es ist die bevorzugte Methode zur Herstellung außergewöhnlich starker, sauberer und verzugsfreier Verbindungen, insbesondere bei fortschrittlichen Materialien, die mit herkömmlichen Schweißverfahren schwer oder gar nicht zu fügen sind.

Der wahre Wert des Vakuumlötens liegt nicht nur in seiner Anwendung für bestimmte Komponenten, sondern in seiner Fähigkeit, grundlegende technische Herausforderungen zu lösen. Es ermöglicht die Herstellung komplexer Baugruppen mit hoher Integrität aus ungleichen oder empfindlichen Materialien, ohne deren strukturelle oder metallurgische Eigenschaften zu beeinträchtigen.

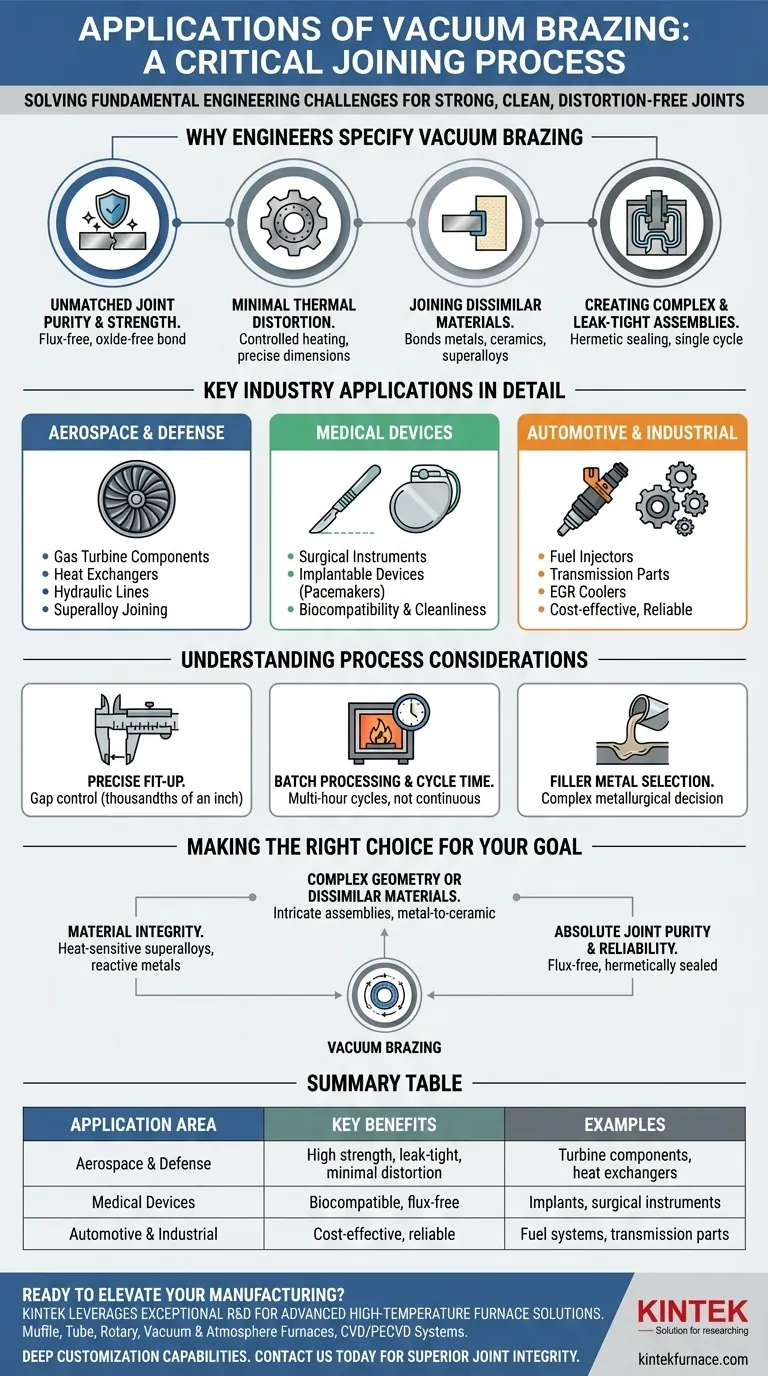

Warum Ingenieure das Vakuumlöten spezifizieren

Vakuumlöten wird gewählt, wenn die Integrität der fertigen Baugruppe nicht verhandelbar ist. Seine Vorteile ergeben sich direkt aus der Physik der Durchführung des Prozesses in einem Hochvakuumofen.

Unübertroffene Verbindungsreinheit und -festigkeit

Der Prozess findet in einem kontrollierten Vakuum statt, einer Umgebung, die frei von Sauerstoff und anderen Verunreinigungen ist. Dies verhindert vollständig die Bildung von Oxiden während des Erhitzens, was zu einer außergewöhnlich sauberen, starken metallurgischen Verbindung führt.

Da es sich um ein flussmittelfreies Verfahren handelt, besteht kein Risiko, dass ätzendes Flussmittel in der Verbindung eingeschlossen wird, was bei anderen Lötverfahren eine häufige Fehlerquelle darstellt.

Minimale thermische Verformung

Vakuumöfen ermöglichen ein präzises, gleichmäßiges Erhitzen und kontrolliertes Abkühlen der gesamten Baugruppe. Dieser gesteuerte thermische Zyklus minimiert innere Spannungen und verhindert das Verziehen und die Verformung, die geschweißte Teile häufig aufweisen.

Dies ist entscheidend für Komponenten mit engen Maßtoleranzen.

Fügen ungleicher und empfindlicher Materialien

Das Vakuumlöten brilliert dort, wo Schweißen versagt, insbesondere beim Fügen von Materialien mit unterschiedlichen Eigenschaften. Es wird routinemäßig verwendet, um starke Verbindungen zwischen Edelstahl, Nickelbasislegierungen, Titan, Kupfer und sogar Nichtmetallen wie Keramik herzustellen.

Diese Fähigkeit ist unerlässlich für die Herstellung von Komponenten, die die einzigartigen Eigenschaften mehrerer Materialien in einem einzigen, integrierten Teil nutzen.

Herstellung komplexer und dichter Baugruppen

Das Lötmittel wird durch Kapillarwirkung in engen Verbindungen einer gesamten Baugruppe in einem einzigen Ofenzyklus verteilt. Dies ermöglicht die Herstellung komplizierter und mehrfach verbundener Komponenten, die durch Schweißen unpraktisch wären.

Dieser Prozess erzeugt hermetisch dichte Verbindungen und ist somit der Standard für kritische Komponenten von Kraftstoff-, Hydraulik- und Vakuumsystemen, bei denen jedes Leck katastrophal wäre.

Wichtige Branchenanwendungen im Detail

Die einzigartigen Vorteile des Vakuumlötens machen es in verschiedenen Sektoren der fortschrittlichen Fertigung unverzichtbar.

Luft- und Raumfahrt und Verteidigung

Dies ist die archetypische Anwendung für das Vakuumlöten. Es wird für Komponenten von Gasturbinen, Wärmetauscher und Hydraulikleitungen verwendet. Das Verfahren ist entscheidend für das Fügen von Hochtemperatur-Superlegierungen, ohne deren Metallurgie zu verändern und absolute Zuverlässigkeit zu gewährleisten.

Komponenten müssen extremen Temperaturen und Drücken standhalten und gleichzeitig leicht und ermüdungsbeständig bleiben – ein Standard, den das Vakuumlöten durchweg erfüllt.

Medizinische Geräte

In der Medizintechnik sind Biokompatibilität und Sauberkeit von größter Bedeutung. Das Vakuumlöten wird zur Montage von chirurgischen Instrumenten und implantierbaren Geräten wie Herzschrittmachern und orthopädischen Implantaten eingesetzt.

Die flussmittelfreie Beschaffenheit der Verbindung stellt sicher, dass keine schädlichen Rückstände zurückbleiben, und seine Fähigkeit, Materialien wie Titan und Edelstahl zu verbinden, ist entscheidend für die Leistung des Geräts.

Automobil- und Industrieanwendungen

Obwohl es oft als High-End-Verfahren angesehen wird, ist das Vakuumlöten auch kostengünstig für die Massenproduktion kritischer Automobilkomponenten. Zu den Anwendungen gehören Kraftstoffeinspritzdüsen, Getriebeteile und AGR-Kühler.

Das Verfahren liefert die hohe Festigkeit und die leckagefreie Leistung, die für moderne Motor- und Antriebsstrangsysteme erforderlich sind, oft effizienter als komplexe Schweißverfahren.

Verständnis der Prozessaspekte

Obwohl es leistungsstark ist, ist das Vakuumlöten ein spezifisches Werkzeug für spezifische Herausforderungen. Das Verständnis seiner betrieblichen Realitäten ist der Schlüssel zu seiner effektiven Nutzung.

Die Notwendigkeit einer präzisen Passung

Das Vakuumlöten stützt sich vollständig auf die Kapillarwirkung, um das Lötmittel zu verteilen. Das bedeutet, dass der Spalt zwischen den zu fügenden Teilen sorgfältig konstruiert und kontrolliert werden muss, typischerweise im Bereich von wenigen Tausendstel Zoll.

Eine schlechte Passung führt zu einer unvollständigen oder schwachen Verbindung.

Chargenverarbeitung und Zykluszeit

Ein Vakuumofen arbeitet im Chargenbetrieb. Ein kompletter Zyklus aus Beladen, Evakuieren, Erhitzen, Löten und Abkühlen kann mehrere Stunden dauern.

Diese Chargennatur bedeutet, dass es sich nicht um einen kontinuierlichen Prozess wie eine automatisierte Schweißlinie handelt, was bei der Produktionsplanung berücksichtigt werden muss.

Die Auswahl des Lötmittels ist entscheidend

Die Wahl der Lötlegierung ist eine komplexe Entscheidung. Sie muss einen Schmelzpunkt haben, der niedriger ist als der der Grundmaterialien, mit ihnen kompatibel sein und die Leistungsanforderungen der Endbaugruppe (z. B. Festigkeit, Korrosionsbeständigkeit) erfüllen.

Dies erfordert oft metallurgisches Fachwissen, um ein erfolgreiches Ergebnis zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fügeverfahrens hängt vollständig von den technischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Spezifizieren Sie Vakuumlöten für hitzeempfindliche Superlegierungen oder reaktive Metalle wie Titan, um Oxidation zu verhindern und deren mechanische Eigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie oder ungleichen Materialien liegt: Dies ist die ideale Methode zum Fügen komplizierter Baugruppen oder Kombinationen wie Metall-Keramik, die Schweißen nicht bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf absoluter Verbindungsreinheit und Zuverlässigkeit liegt: Für medizinische Anwendungen, die Luft- und Raumfahrt oder Vakuumanwendungen, die flussmittelfreie, hermetisch dichte Verbindungen erfordern, ist das Vakuumlöten die definitive Wahl.

Indem Sie die Grundprinzipien verstehen, können Sie das Vakuumlöten nicht nur als Fügeverfahren, sondern als strategisches Werkzeug für fortschrittliches technisches Design nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Vorteile |

|---|---|

| Luft- und Raumfahrt & Verteidigung | Hohe Festigkeit, dichte Verbindungen, minimale Verformung bei Superlegierungen |

| Medizinische Geräte | Biokompatible, flussmittelfreie Bindungen für Implantate und Instrumente |

| Automobil & Industrie | Kostengünstige, zuverlässige Baugruppen für Kraftstoffsysteme und Teile |

Sind Sie bereit, Ihre Fertigung mit präzisen Vakuumlötlösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Automobil zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Verbindungsintegrität und Effizienz zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen