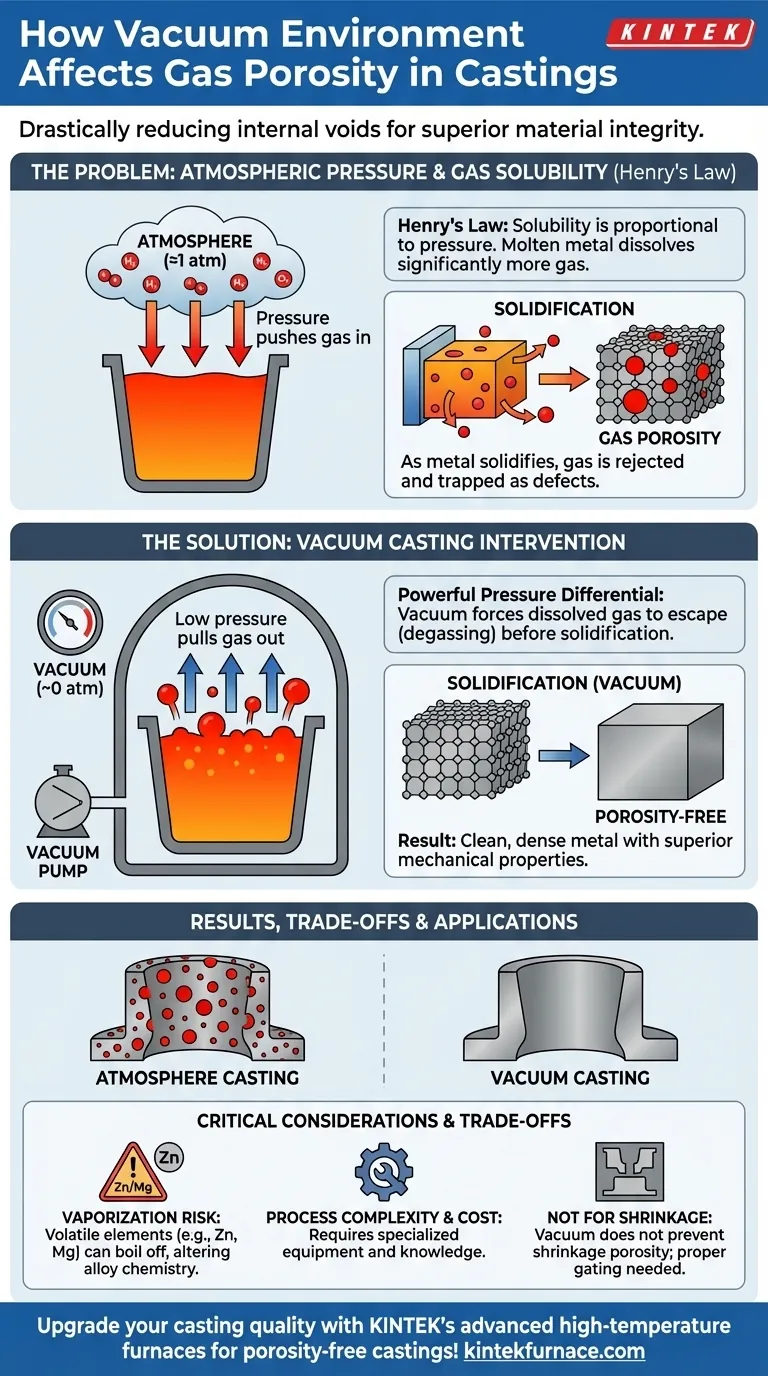

Eine VakUumgebung verändert die Physik des Gießens grundlegend, um Gasporosität drastisch zu reduzieren oder zu beseitigen. Durch die Beseitigung des atmosphärischen Drucks erzeugt ein Vakuum eine starke Differenz, die gelöste Gase, hauptsächlich Wasserstoff, aus dem geschmolzenen Metall zieht, bevor diese erstarren und als innere Hohlräume oder Blasen eingeschlossen werden können.

Das Kernproblem besteht darin, dass geschmolzenes Metall weitaus mehr Gas lösen kann als festes Metall. Ein Vakuum wirkt dem direkt entgegen, indem es den Druck über der Schmelze senkt und so eingeschlossene Gase zum Entweichen zwingt, bevor sie während des Erstarrens festigkeitsmindernde Porosität bilden können.

Die Physik von Gas in geschmolzenem Metall

Um zu verstehen, warum ein Vakuum so effektiv ist, müssen wir zunächst verstehen, wie Gas überhaupt in das Metall gelangt. Der gesamte Prozess wird durch grundlegende Gesetze der Chemie und Physik bestimmt.

Das Henry-Gesetz: Das beherrschende Prinzip

Die Löslichkeit eines Gases in einer Flüssigkeit ist direkt proportional zum Partialdruck dieses Gases über der Flüssigkeit. Dies ist als Henry-Gesetz bekannt.

In einer Standardatmosphäre drückt der von der Luft ausgeübte Druck (ungefähr 14,7 psi oder 1 bar) Gase wie Wasserstoff, Stickstoff und Sauerstoff aktiv in das geschmolzene Metall.

Das Problem des Zustandswechsels

Wenn sich Metall im flüssigen Zustand befindet, ist seine atomare Struktur locker und kann ein erhebliches Volumen an gelösten Gasatomen, insbesondere Wasserstoff, aufnehmen.

Wenn das Metall abkühlt und erstarrt, wird seine Struktur zu einem dichten, geordneten Kristallgitter. Dieses feste Gitter weist eine drastisch geringere Löslichkeit für Gas auf.

Wie Porosität entsteht

Während der Erstarrung wird das Gas, das im flüssigen Metall bequem gelöst war, plötzlich abgestoßen. Da es keinen Platz mehr hat, sammelt sich dieses überschüssige Gas zu Blasen an.

Diese Blasen werden im erstarrten Metall eingeschlossen und bilden die als Gasporosität bekannten inneren Hohlräume. Diese Defekte wirken als Spannungskonzentratoren und können die mechanische Integrität des fertigen Gussteils erheblich beeinträchtigen.

Wie das Vakuumgießen eingreift

Das Vakuumgießen ist ein direkter und kraftvoller Eingriff in diesen Prozess. Es bekämpft die Grundursache, indem es die Druckvariable im Henry-Gesetz manipuliert.

Erzeugung einer starken Druckdifferenz

Indem das geschmolzene Metall in eine Kammer gebracht und die Luft abgesaugt wird, wird der Druck über der Schmelze vom atmosphärischen Druck auf ein nahezu perfektes Vakuum reduziert.

Dadurch wird die Kraft beseitigt, die Gas in das Metall drückte. Wichtiger noch: Es entsteht ein Zustand, in dem der Innendruck des gelösten Gases im Metall weitaus höher ist als der Außendruck des Vakuums.

Erzwingen der Entgasung

Dieses massive Ungleichgewicht der Drücke zwingt die gelösten Gase, schnell aus der Lösung zu blubbern, ein Prozess, der oft als „Sieden“ an der Oberfläche der Schmelze sichtbar wird.

Das Metall wird effektiv entgast, noch bevor der Gieß- und Erstarrungsprozess überhaupt beginnt, wodurch das Gas entfernt wird, das später Porosität gebildet hätte.

Verhinderung der Gas-Wiederaufnahme

Ein entscheidender sekundärer Vorteil ist, dass die VakUumgebung verhindert, dass das nun saubere, geschmolzene Metall während des Gießens oder beim Füllen der Form weiteres Gas aus der Atmosphäre aufnimmt.

Die Abwägungen verstehen

Obwohl es äußerst effektiv ist, ist das Vakuumgießen keine universelle Lösung. Es bringt seine eigenen technischen Herausforderungen und Überlegungen mit sich.

Verdampfung von Legierungselementen

Der bedeutendste Kompromiss betrifft die Legierungszusammensetzung. Unter einem harten Vakuum können bestimmte Legierungselemente mit hohem Dampfdruck (niedrigen Siedepunkten) aus der Schmelze „abkochen“.

Elemente wie Zink, Magnesium und Mangan sind besonders anfällig. Dies kann die endgültige chemische Zusammensetzung und die mechanischen Eigenschaften der Legierung verändern, wenn es nicht sorgfältig kontrolliert wird.

Prozesskomplexität und Kosten

Vakuumgießanlagen sind in der Anschaffung, im Betrieb und in der Wartung teuer. Sie erfordern spezialisiertes Wissen und erhöhen die Komplexität und Zykluszeit des Herstellungsprozesses erheblich.

Unterscheidung der Porositätstypen

Das Vakuum ist außergewöhnlich wirksam gegen Gasporosität. Es trägt jedoch wenig zur Verhinderung von Schwindungsporosität bei, die durch die natürliche Volumenreduzierung des Metalls beim Abkühlen von flüssig zu fest verursacht wird. Ein angemessen dimensioniertes Gieß- und Speiserkanaldesign ist weiterhin erforderlich, um Schwindung zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Gießverfahrens erfordert eine Abwägung der Qualitätsanforderungen gegenüber Kosten und Komplexität.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität für kritische Teile liegt: Das Vakuumgießen ist die überlegene Wahl für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik oder in Hochleistungsindustrien, in denen Porosität nicht akzeptabel ist.

- Wenn Sie Legierungen mit flüchtigen Elementen gießen: Sie müssen präzise Partialdruckkontrollen oder alternative Entgasungsverfahren (wie Inertgas-Sparging) einsetzen, um den Verlust wertvoller Elemente zu verhindern.

- Wenn Ihr Ziel die Reduzierung allgemeiner Porosität in nicht kritischen Komponenten ist: Die Optimierung der Schmelzpraxis zur Minimierung der Wasserstoffaufnahme und die Verwendung einfacherer Entgasungstechniken kann ein kostengünstigerer erster Schritt sein.

Indem Sie die Physik der Gaslöslichkeit verstehen, können Sie ein Vakuum strategisch nicht nur als Prozess, sondern als präzises Werkzeug einsetzen, um genau die Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Aspekt | Wirkung beim Vakuumgießen |

|---|---|

| Gaslöslichkeit | Nimmt aufgrund des niedrigeren Drucks ab, wodurch Gase aus dem geschmolzenen Metall gedrückt werden |

| Porositätsbildung | Drastisch reduziert oder eliminiert, wodurch innere Hohlräume verhindert werden |

| Legierungsintegrität | Risiko der Verdampfung bei flüchtigen Elementen wie Zink und Magnesium |

| Prozess-Eignung | Ideal für kritische Teile in der Luft- und Raumfahrt und Medizintechnik |

Steigern Sie Ihre Gießqualität mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und interner Fertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, porenfreie Gussteile für überlegene Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter