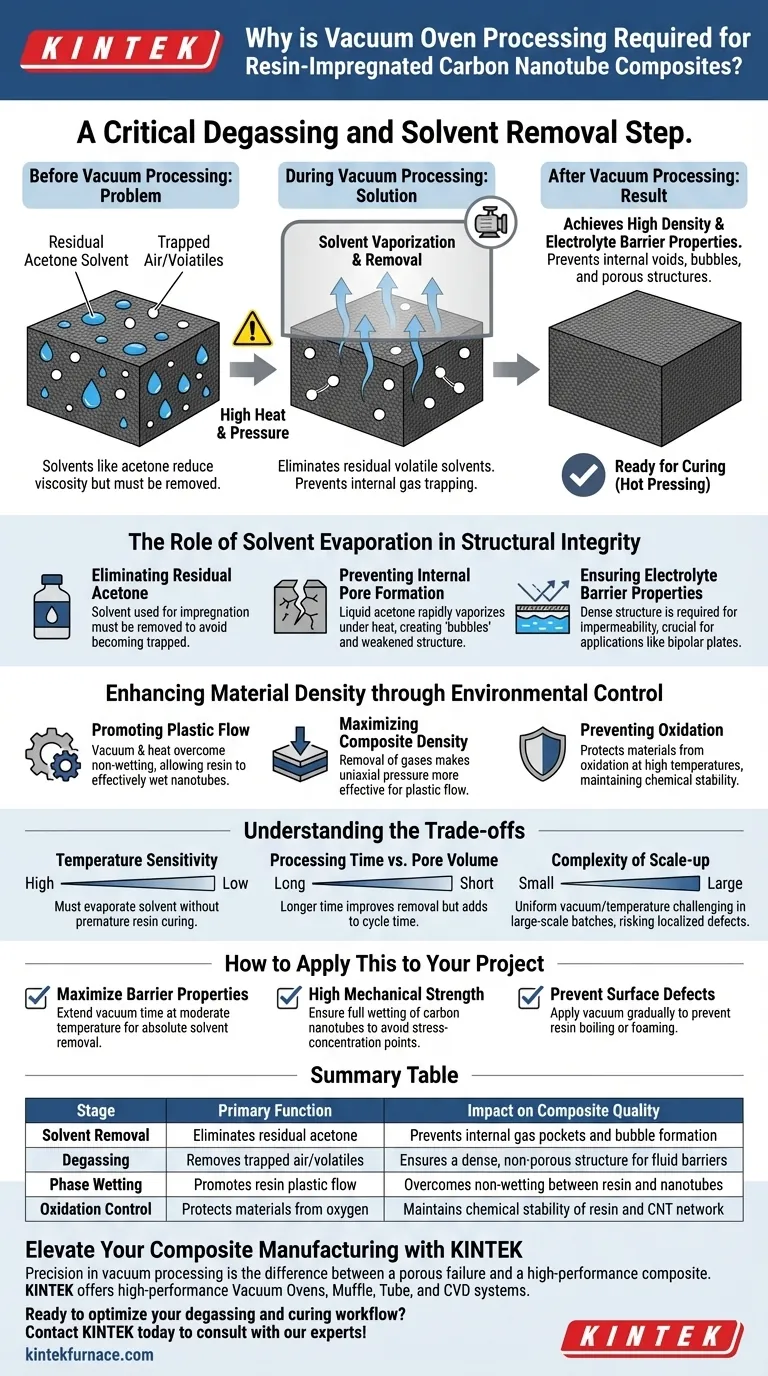

Die Vakuumofentrocknung ist ein kritischer Schritt zur Entgasung und Entfernung von Lösungsmitteln. Sie dient als primäre Schutzmaßnahme gegen strukturelle Defekte, indem sie Restlösungsmittel – insbesondere Aceton – entfernt, bevor das Harz endgültig aushärtet. Ohne diesen Schritt würde die anschließende Wärmeanwendung und der Druck zur Verdampfung des Lösungsmittels im Material führen, was die Bildung von inneren Hohlräumen und porösen Strukturen zur Folge hätte, die die Integrität des Verbundwerkstoffs beeinträchtigen.

Die Vakuumofentrocknung entfernt restliche flüchtige Lösungsmittel, um eine interne Gasfalle und „Blasenbildung“ zu verhindern. Dieser Schritt ist unerlässlich, um die hohe Dichte und die Eigenschaften als Elektrolytbarriere zu erreichen, die für funktionelle, horizontal ausgerichtete Kohlenstoffnanoröhren (HACN)-Verbundwerkstoffe erforderlich sind.

Die Rolle der Lösungsmittelverdampfung für die strukturelle Integrität

Entfernung von Restaceton

Bei der Harzimprägnierung wird häufig Aceton als Lösungsmittel verwendet, um die Viskosität zu verringern und sicherzustellen, dass das Harz das Kohlenstoffnanoröhren (CNT)-Netzwerk vollständig durchdringt. Wenn dieses Lösungsmittel vor Beginn des Aushärtungsprozesses nicht entfernt wird, bleibt es in der Matrix eingeschlossen.

Verhinderung der Bildung interner Poren

Während der anschließenden Heißpressphase unter hohem Druck verdampft verbleibendes flüssiges Aceton aufgrund der erhöhten Temperaturen schnell. Dies führt zur Bildung von internen Gasblasen oder „Blasen“, die zu einer porösen, geschwächten Endstruktur führen.

Gewährleistung von Elektrolytbarriereeigenschaften

Für Anwendungen wie Bipolarplatten (HACN-BP) muss das Material für Flüssigkeiten absolut undurchlässig sein. Die Vakuumverarbeitung gewährleistet eine dichte Struktur, die die einzige Möglichkeit ist, die wirksamen Barriereeigenschaften zu erzielen, die zur Verhinderung von Elektrolytlecks erforderlich sind.

Verbesserung der Materialdichte durch Umweltkontrolle

Förderung des plastischen Fließens und der Umlagerung

Eine Vakuumumgebung, insbesondere in Kombination mit Wärme, hilft, die physikalischen Barrieren des Nichtbenetzens zwischen verschiedenen Materialphasen zu überwinden. Durch die Entfernung von Luft und flüchtigen Bestandteilen kann das Harz die Nanoröhren effektiver benetzen.

Maximierung der Verbunddichte

Die Entfernung von Gasen ermöglicht eine effektivere Anwendung von uniaxialem Druck. Anstatt eingeschlossene Luft zu komprimieren, fördert der Druck das plastische Fließen der Materialien, was zu einem Verbundwerkstoff mit deutlich höherer Dichte führt.

Verhinderung von Oxidation

Obwohl dies hauptsächlich bei Verbundwerkstoffen mit Metallverstärkung kritisch ist, schützt die Vakuumumgebung die Materialien auch vor Oxidation bei hohen Temperaturen. Dies stellt sicher, dass die chemischen Eigenschaften sowohl des Harzes als auch der Kohlenstoffnanoröhren während des gesamten thermischen Zyklus stabil bleiben.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Die Temperatur des Vakuumofens muss hoch genug sein, um das Lösungsmittel zu verdampfen, aber niedrig genug, um eine vorzeitige Aushärtung des Harzes zu vermeiden. Wenn das Harz zu früh zu vernetzen beginnt, schließt es das restliche Lösungsmittel ein, was den Zweck der Vakuumphase zunichte macht.

Verarbeitungszeit vs. Porenvolumen

Die Verlängerung der Vakuumzyklusdauer verbessert die Entfernung von flüchtigen Bestandteilen und führt zu einem zuverlässigeren Teil. Dies verlängert jedoch die Zykluszeit des Herstellungsprozesses erheblich und erfordert ein Gleichgewicht zwischen Produktionsdurchsatz und Materialqualität.

Komplexität der Skalierung

Obwohl für kleine Platten wirksam, kann die Aufrechterhaltung eines gleichmäßigen Vakuum- und Temperaturprofils über große Chargen hinweg schwierig sein. Inkonsistente Vakuumverarbeitung führt zu lokalisierten Defekten, bei denen einige Bereiche einer Verbundplatte dicht sind, während andere porös bleiben.

Anwendung auf Ihr Projekt

Bei der Vorbereitung von Harz-imprägnierten Nanoröhren für die Aushärtung sollten Ihre Verarbeitungsparameter mit Ihren endgültigen Leistungsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Barriereeigenschaften liegt: Verlängern Sie die Vakuumverarbeitungszeit bei moderater Temperatur, um die vollständige Entfernung aller flüchtigen Lösungsmittel sicherzustellen, bevor Sie Druck anwenden.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Festigkeit liegt: Nutzen Sie die Vakuumphase, um sicherzustellen, dass das Harz die Kohlenstoffnanoröhren vollständig benetzt, da jedes Restlösungsmittel Spannungskonzentrationspunkte erzeugt, die zu einem vorzeitigen Versagen führen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenfehlern liegt: Stellen Sie sicher, dass das Vakuum allmählich angelegt wird, um zu verhindern, dass das Harz „kocht“ oder schäumt, was die ausgerichteten Nanoröhren verdrängen kann.

Eine ordnungsgemäße Vakuumverarbeitung verwandelt eine potenziell poröse Mischung in einen leistungsstarken, dichten Verbundwerkstoff, der für anspruchsvolle elektrochemische Umgebungen geeignet ist.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Auswirkung auf die Verbundqualität |

|---|---|---|

| Lösungsmittelentfernung | Entfernt Restaceton | Verhindert interne Gasblasen und Blasenbildung |

| Entgasung | Entfernt eingeschlossene Luft/flüchtige Bestandteile | Gewährleistet eine dichte, nicht poröse Struktur für Flüssigkeitsbarrieren |

| Phasenbenetzung | Fördert das plastische Fließen des Harzes | Überwindet das Nichtbenetzen zwischen Harz und Nanoröhren |

| Oxidationskontrolle | Schützt Materialien vor Sauerstoff | Erhält die chemische Stabilität von Harz und CNT-Netzwerk |

Verbessern Sie Ihre Verbundherstellung mit KINTEK

Präzision bei der Vakuumverarbeitung ist der Unterschied zwischen einem porösen Versagen und einem Hochleistungsverbundwerkstoff. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumöfen, Muffel-, Rohr- und CVD-Systeme, die die strenge Umweltkontrolle bieten, die für die Forschung an Kohlenstoffnanoröhren und fortschrittlichen Materialien erforderlich ist.

Ob Sie anpassbare thermische Profile zur Verhinderung vorzeitiger Aushärtung oder überlegene Vakuumintegrität zur Entgasung benötigen, unsere Laborlösungen sind für Ihre spezifischen Bedürfnisse konzipiert.

Bereit, Ihren Entgasungs- und Aushärtungs-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche technischen Anforderungen muss ein Ofen für die Härtung von Inconel 718 erfüllen? Beherrschen Sie Präzisionsalterung & Kühlung

- Was sind die wesentlichen Unterschiede bei der maximalen Temperatur zwischen Niedervakuumanlagen und Hochvakuumanlagen? Höhere Hitze für Reinheit freischalten

- Wie bereiten Vakuumkammern und Heizsysteme Zirkoniumlegierungsproben vor? Erzielung einer präzisen Wasserstoffkonzentration

- Wie optimiert Reinforcement Learning (RL) den Energieverbrauch? Steigern Sie die Effizienz von Öfen um bis zu 30 %

- Wie hoch ist die Temperatur eines Vakuumlötofens? Präzise Wärme für makellose Metallverbindungen

- Wie funktioniert ein Entladungsplasmasinterofen? Entfesseln Sie die schnelle Hochtemperatur-Materialverarbeitung

- Wie können Vakuumöfen nach Temperaturbereich klassifiziert werden? Entdecken Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Welche Abschreckmethoden stehen in einem Vakuumofen zur Verfügung? Härten optimieren mit Öl- oder Gasabschreckung