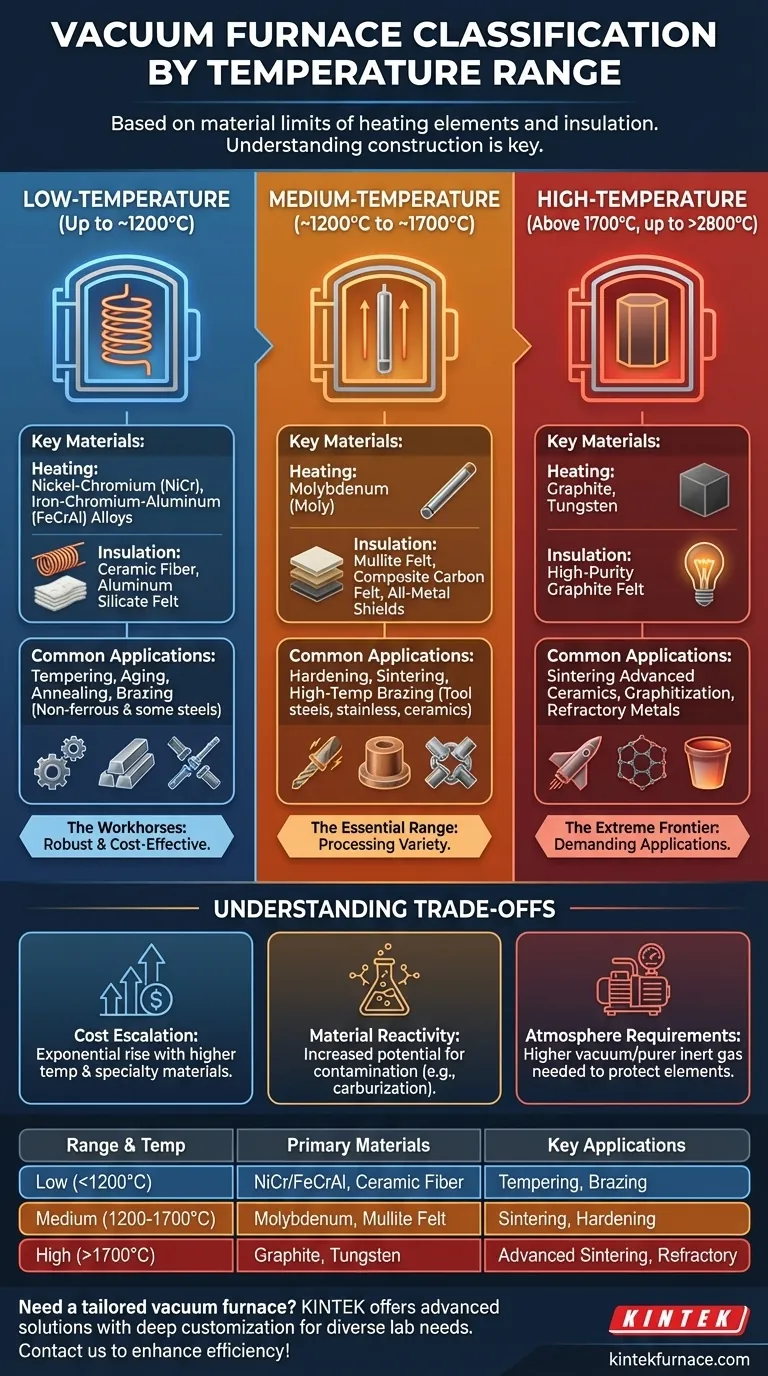

Grundsätzlich werden Vakuumöfen in drei Haupttemperaturbereiche unterteilt. Niedertemperaturöfen arbeiten bis ca. 1200°C, Mitteltemperaturöfen erreichen bis zu 1700°C und Hochtemperaturöfen arbeiten über 1700°C, wobei einige über 2800°C erreichen können. Diese Einteilungen sind nicht willkürlich; sie werden durch die physikalischen Grenzen der Materialien definiert, die für den Bau der Heizelemente und der Isolierung des Ofens verwendet werden.

Die Klassifizierung eines Vakuumofens nach Temperatur ist ein direktes Abbild seiner internen Konstruktion. Das Verständnis der für Heizung und Isolierung verwendeten Materialien ist wichtiger als das Auswendiglernen exakter Temperaturwerte, da dies die wahren Fähigkeiten und Grenzen des Ofens offenbart.

Die Technik hinter den Temperaturbereichen

Die maximale Temperatur eines Ofens ist keine Marketingzahl, sondern eine harte Grenze, die durch die Materialwissenschaft vorgegeben wird. Die Wahl der Heizelemente und der Isolierung bestimmt den Betriebsbereich, die Kosten und die geeigneten Anwendungen für den Ofen.

Niedertemperaturöfen (bis ~1200°C)

Diese Öfen sind die Arbeitspferde für viele gängige thermische Prozesse. Sie werden typischerweise für Anwendungen wie Anlassen, Auslagern, Glühen und Löten von Nichteisenmetallen und einigen Stählen verwendet.

Die Technologie basiert auf robusten und kostengünstigen Materialien. Heizelemente werden üblicherweise aus Nickel-Chrom (NiCr) oder Eisen-Chrom-Aluminium (FeCrAl) Legierungen hergestellt.

Für die Isolierung verwenden diese Öfen Keramikfasern oder hochtemperaturfähigen Aluminiumsilikatfilz, die in diesem Bereich eine ausgezeichnete thermische Beständigkeit ohne nennenswerte Degradation bieten.

Mitteltemperaturöfen (~1200°C bis ~1700°C)

Dieser Bereich ist unerlässlich für die Verarbeitung einer größeren Vielfalt von Materialien, einschließlich Werkzeugstählen, Edelstählen und bestimmten Keramiken. Gängige Anwendungen umfassen Härten, Sintern und Hochtemperaturlöten.

Um diese Temperaturen zu erreichen, müssen Öfen hochschmelzende Metalle verwenden. Das gängigste Heizelement ist Molybdän (Moly), das einen hohen Schmelzpunkt hat, aber bei hohen Temperaturen vor Sauerstoff geschützt werden muss, was das Vakuum oder die Inertgasatmosphäre entscheidend macht.

Die Isolierung wechselt zu Materialien wie Mullitfilz oder Verbundkohlefilz, um die erhöhte thermische Belastung zu bewältigen. Ganzmetall-Heizzonen mit Molybdän- oder Edelstahl-Abschirmung sind ebenfalls üblich.

Hochtemperaturöfen (über 1700°C)

Diese Öfen sind für die anspruchsvollsten Anwendungen reserviert und werden zum Sintern von Hochleistungskeramiken, zur Graphitierung und zur Verarbeitung von hochschmelzenden Metallen eingesetzt.

Die Technologie basiert auf Materialien mit den höchsten Schmelzpunkten. Graphit ist das gängigste Heizelement- und Isolationsmaterial aufgrund seiner Stabilität und Festigkeit bei extremen Temperaturen. Für spezielle Anwendungen, die Kohlenstoff nicht tolerieren können, wird Wolfram verwendet.

Die gesamte Heizzone, einschließlich Heizelementen und Isolierung, wird typischerweise aus hochreinem Graphitfilz konstruiert, der Temperaturen weit über 2200°C standhalten kann.

Verständnis der Kompromisse

Die Wahl einer höheren Temperaturbewertung als benötigt führt zu erheblichen Kosten und Komplexitäten. Es ist entscheidend, den Ofen an den Prozess anzupassen.

Die Eskalation der Kosten

Mit steigender maximaler Temperatur steigen die Kosten des Ofens exponentiell an. Hochschmelzende Metalle wie Molybdän und Wolfram sind wesentlich teurer als NiCr-Legierungen, und die Herstellung hochreiner Graphitkomponenten ist ein komplexer, kostspieliger Prozess.

Materialreaktivität und Kontamination

Bei höheren Temperaturen steigt das Potenzial für unerwünschte chemische Reaktionen. Zum Beispiel karburiert ein Graphit-Heizelement bestimmte Metalle und ist daher für diese Prozesse ungeeignet. Stattdessen kann eine Ganzmetall-Molybdän-Heizzone erforderlich sein, auch wenn sie teurer ist.

Atmosphäre und Vakuumanforderungen

Der Schutz von Heizelementen wie Molybdän und Wolfram vor Oxidation erfordert ein Vakuum höherer Qualität oder eine reinere Inertgas-Rückspülung. Hochtemperaturbetriebe sind weniger tolerant gegenüber Lecks oder atmosphärischen Verunreinigungen, was anspruchsvollere und zuverlässigere Vakuumpumpensysteme erfordert.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre endgültige Wahl sollte durch die Materialien, die Sie verarbeiten, und das erforderliche thermische Profil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Standard-Wärmebehandlung oder dem Löten gängiger Legierungen liegt: Ein Niedertemperaturofen (bis 1200°C) ist die kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Werkzeugstählen, Edelstählen oder dem grundlegenden Sintern von Keramik liegt: Ein Mitteltemperaturofen (bis 1700°C) mit Molybdänelementen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien, dem Sintern technischer Keramiken oder der Verarbeitung von hochschmelzenden Metallen liegt: Ein Hochtemperaturofen (über 1700°C) mit Graphit- oder Wolframkomponenten ist notwendig.

Die Abstimmung der Materialwissenschaft des Ofens auf Ihre Prozessanforderungen ist der Schlüssel zu zuverlässigen und reproduzierbaren Ergebnissen.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselmaterialien | Gängige Anwendungen |

|---|---|---|

| Niedrig (bis ~1200°C) | NiCr/FeCrAl-Legierungen, Keramikfaser | Anlassen, Auslagern, Glühen, Löten von Nichteisenmetallen |

| Mittel (~1200°C bis ~1700°C) | Molybdän, Mullitfilz | Härten, Sintern, Hochtemperaturlöten von Werkzeugstählen |

| Hoch (über 1700°C) | Graphit, Wolfram, Graphitfilz | Sintern von Hochleistungskeramiken, Graphitierung, hochschmelzende Metalle |

Benötigen Sie einen Vakuumofen, der auf Ihre spezifischen Temperatur- und Materialanforderungen zugeschnitten ist? KINTEK bietet dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität