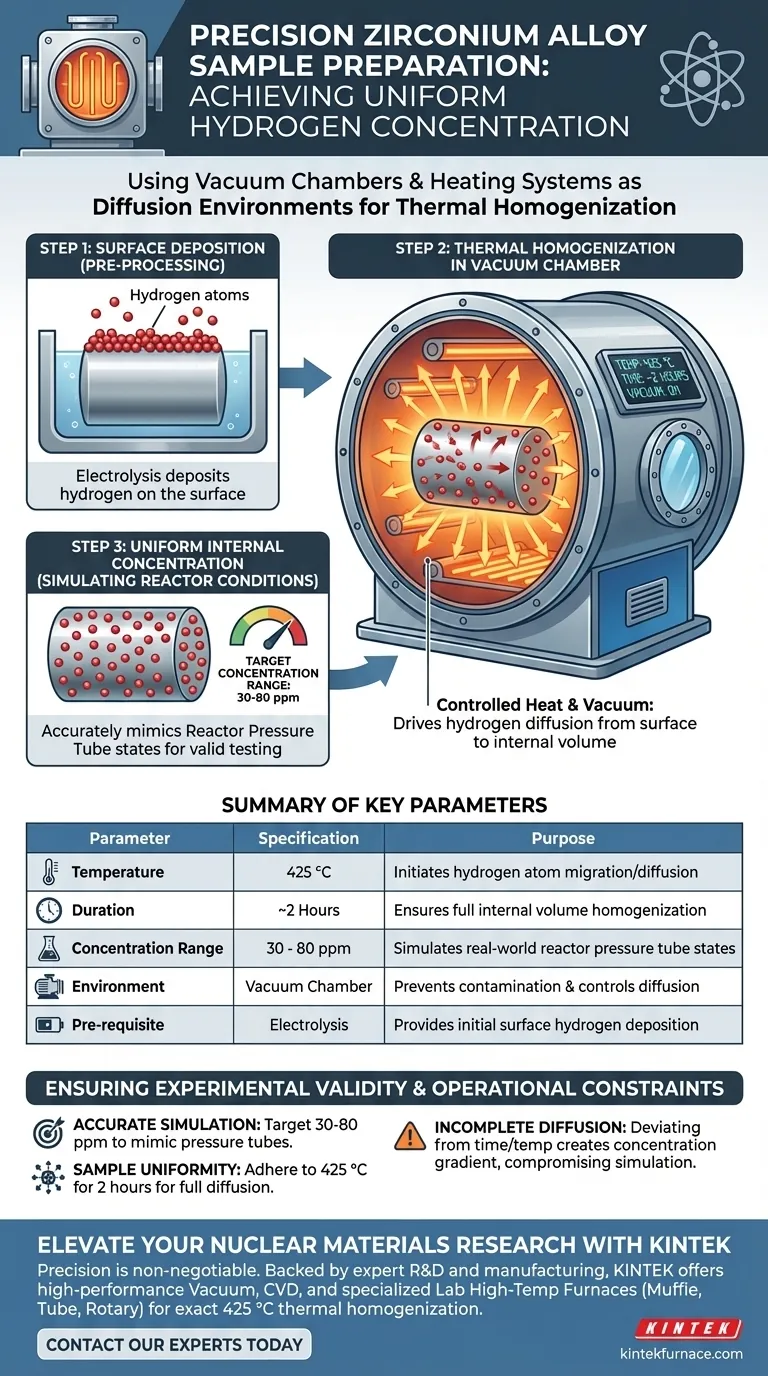

Vakuumkammern und Heizsysteme fungieren als präzise Diffusionsumgebungen zur Vorbereitung von Zirkoniumlegierungsproben. Sie erleichtern den Vorbereitungsprozess durch thermische Homogenisierung, insbesondere durch Erhitzen der Proben auf 425 °C für etwa zwei Stunden im Vakuum. Diese kontrollierte Umgebung treibt den Wasserstoff, der während der Elektrolyse ursprünglich auf der Oberfläche abgeschieden wurde, dazu an, gleichmäßig in das innere Volumen der Legierung zu diffundieren.

Der Hauptzweck dieser Einrichtung besteht darin, oberflächengebundenen Wasserstoff in eine gleichmäßige interne Konzentration umzuwandeln. Dadurch wird sichergestellt, dass das Material spezifische Wasserstoffgehalte (typischerweise 30-80 ppm) erreicht, die die Bedingungen realer Reaktordruckrohre genau simulieren.

Der Mechanismus der thermischen Homogenisierung

Bewegung von Wasserstoff von der Oberfläche zum Kern

Der Prozess beginnt, nachdem die Zirkoniumlegierung einer Elektrolyse unterzogen wurde. Zu diesem Zeitpunkt befindet sich der Wasserstoff hauptsächlich auf der Oberfläche des Materials.

Die Vakuumkammer und das Heizsystem arbeiten zusammen, um die Diffusion einzuleiten. Durch die Wärmezufuhr liefert die Ausrüstung die notwendige Energie für die Wasserstoffatome, um von der Oberfläche in die Masse der Legierung zu wandern.

Die Rolle der kontrollierten Erwärmung

Das spezifische Temperaturregime ist entscheidend für den Erfolg. Das System hält die Proben für eine Dauer von etwa zwei Stunden bei 425 °C.

Diese anhaltende thermische Einwirkung gewährleistet eine gründliche Diffusion. Sie verhindert, dass der Wasserstoff lokal an der Oberfläche verbleibt, und erzeugt eine homogene Verteilung in der gesamten Probe.

Simulation von Reaktionsbedingungen

Erzielung spezifischer Konzentrationen

Forscher nutzen diese Methode, um präzise Wasserstoffkonzentrationen anzustreben. Das System ist in der Lage, Werte im Bereich von 30-80 ppm zu stabilisieren.

Diese Spanne ist nicht willkürlich; sie wird gewählt, um bestimmte Betriebszustände nachzubilden. Die Kontrolle dieser Konzentrationen ist für die experimentelle Validität unerlässlich.

Nachbildung des Zustands von Druckrohren

Das ultimative Ziel der Verwendung von Vakuumkammern für diese Vorbereitung ist die Simulation. Die resultierenden Proben müssen den tatsächlichen Zustand von Reaktordruckrohren widerspiegeln.

Durch die Erzielung einer gleichmäßigen Verteilung und spezifischer Konzentrationsniveaus können Forscher zuverlässig testen, wie sich tatsächliche Reaktorkomponenten unter ähnlichen chemischen Bedingungen verhalten werden.

Betriebliche Einschränkungen und Überlegungen

Abhängigkeit von der Vorbehandlung

Es ist wichtig zu beachten, dass diese Wärmebehandlung ein sekundärer Schritt ist. Sie folgt ausdrücklich auf die Elektrolyse, was bedeutet, dass das Vakuumsystem nur dann wirksam ist, wenn die anfängliche Oberflächenabscheidung korrekt durchgeführt wurde.

Zeit-Temperatur-Empfindlichkeit

Der Prozess beruht auf einer spezifischen Kombination aus Zeit und Temperatur. Abweichungen vom eingestellten Punkt von 425 °C oder eine Verkürzung des zweistündigen Zeitfensters können zu unvollständiger Diffusion führen.

Unvollständige Diffusion führt zu einem Gradienten der Wasserstoffkonzentration anstelle einer homogenisierten Probe, was die Genauigkeit der Simulation beeinträchtigen würde.

Sicherstellung der experimentellen Gültigkeit

Um die Wirksamkeit dieser Vorbereitungsmethode für Ihre spezifischen Forschungsziele zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf genauer Simulation liegt: Stellen Sie sicher, dass Ihre Zielwasserstoffkonzentration streng im Bereich von 30-80 ppm liegt, um Reaktordruckrohre nachzubilden.

- Wenn Ihr Hauptaugenmerk auf Probenhomogenität liegt: Halten Sie sich strikt an die zweistündige Dauer bei 425 °C, um eine vollständige Diffusion von der Oberfläche in das innere Volumen zu gewährleisten.

Durch die strikte Kontrolle der thermischen Vakuumumgebung stellen Sie sicher, dass die Zirkoniumlegierungsproben eine zuverlässige Basis für die nukleare Reaktorforschung bilden.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 425 °C | Initiierung der Wanderung/Diffusion von Wasserstoffatomen |

| Dauer | ~2 Stunden | Gewährleistung einer vollständigen Homogenisierung des Innenvolumens |

| Konzentrationsbereich | 30 - 80 ppm | Simulation realer Zustände von Reaktordruckrohren |

| Umgebung | Vakuumkammer | Verhindert Kontamination und kontrolliert die Diffusion |

| Voraussetzung | Elektrolyse | Ermöglicht die anfängliche Abscheidung von Wasserstoff auf der Oberfläche |

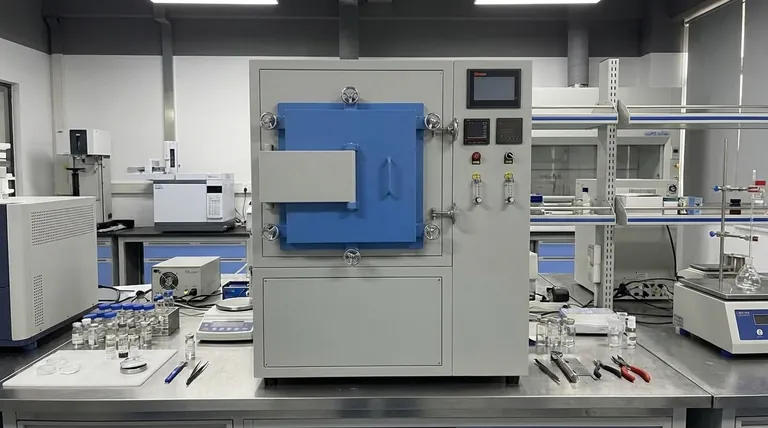

Erweitern Sie Ihre Forschung an Kernmaterialien mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Simulation von Reaktordruckrohrbedingungen geht. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und spezialisierte Labor-Hochtemperaturöfen an, die für die exakte thermische Homogenisierung bei 425 °C zur Vorbereitung von Zirkoniumlegierungen ausgelegt sind.

Ob Sie kundenspezifische Muffel-, Rohr- oder Rotationssysteme für die gleichmäßige Wasserstoffdiffusion oder die Synthese komplexer Materialien benötigen, unsere Ausrüstung bietet die Stabilität und Kontrolle, die Ihre Experimente erfordern.

Bereit für überlegene Probenhomogenität? Kontaktieren Sie noch heute unsere Experten, um die perfekte maßgeschneiderte Heizlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Alexandra Jinga, Mircea Ionuţ Petrescu. Evaluation of the Zirconium Hydride Morphology at the Flaws in the CANDU Pressure Tube Using a Novel Metric. DOI: 10.3390/app15020787

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Anwendungen haben Vakuumöfen in der Pulvermetallurgie und bei Metalllegierungen? Erschließen Sie die Verarbeitung von hochreinen Materialien

- Warum ist eine Hochvakuumumgebung vor dem Vakuum-Warmwalzen erforderlich? Gewährleistung einer überlegenen Verbindungsintegrität von Plattierungen

- Was ist die Funktion eines vertikalen Vakuumofens bei der Reinigung von Rubidiumchlorid? Erzielung hoher Reinheitsausbeuten

- Warum muss LNMO bei 100°C im Vakuumtrockenschrank getrocknet werden? Optimierung der Kathodenbeschichtungsleistung

- Warum ist ein Vakuumofen vorteilhaft für Anwendungen, die eine hohe Reinheit erfordern? Erreichen Sie unübertroffene Materialreinheit und Leistung

- Welche Bedeutung hat die präzise Temperaturkontrolle in Vakuumöfen? Erzielen Sie überlegene Materialbearbeitung

- Wie unterscheidet sich Vakuumlöten vom Schweißen? Präzises Fügen ohne Schmelzen der Grundmaterialien

- Wie beeinflussen die Trocknungsbedingungen in einem Vakuumtrockenschrank die Qualität von NiS2-Elektroden? Optimieren Sie Ihre Batterieleistung