Der grundlegende Unterschied zwischen Vakuumlöten und Schweißen liegt in der Art und Weise, wie die zu verbindenden Grundmaterialien behandelt werden. Während beim Schweißen die Grundmetalle geschmolzen und miteinander verschmolzen werden, werden sie beim Vakuumlöten mit einem separaten Füllmetall verbunden, das bei einer niedrigeren Temperatur schmilzt, wodurch die Basiskomponenten vollständig intakt bleiben.

Die Wahl zwischen Vakuumlöten und Schweißen hängt nicht davon ab, welche Methode überlegen ist, sondern welche angemessen ist. Schweißen erzeugt maximale Festigkeit durch Fusion, während Vakuumlöten Präzision und Materialintegrität liefert, indem das Schmelzen der Basiskomponenten vermieden wird.

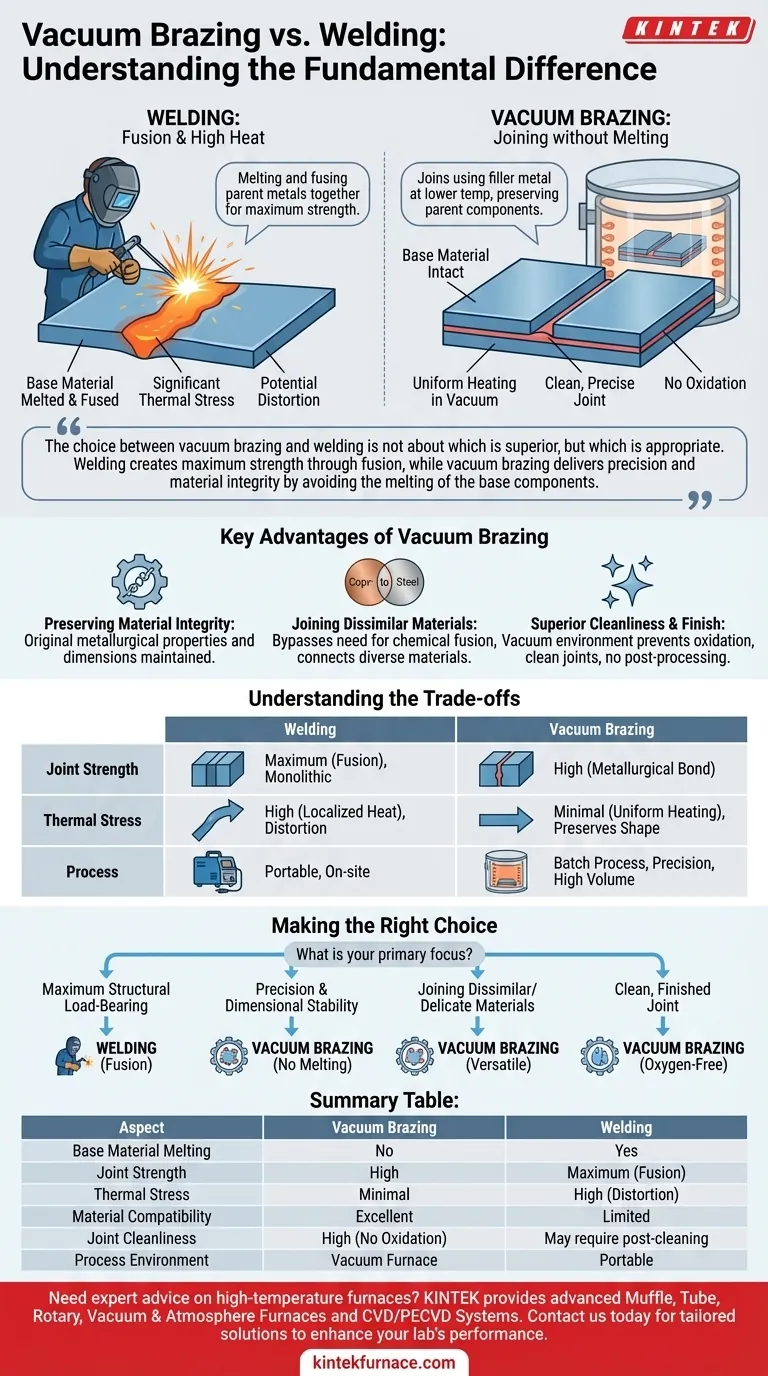

Der grundlegende Unterschied: Schmelzen vs. Fügen

Der Kern des Vergleichs liegt in der Temperatur und deren Auswirkungen auf die Materialien. Eine Methode verschmilzt, während die andere verbindet.

Wie Schweißen funktioniert: Fusion und hohe Hitze

Schweißen verwendet eine hochkonzentrierte Wärmequelle (wie einen Lichtbogen oder eine Gasflamme), um die Kanten der Grundmaterialien zu schmelzen. Ein Füllmaterial wird oft dem Schmelzbad hinzugefügt.

Während dieses Schmelzbad abkühlt und erstarrt, bildet es ein einziges, durchgehendes Metallstück. Dieser Prozess erzeugt eine sehr starke, monolithische Verbindung, führt aber zu erheblichen thermischen Spannungen, die Verformungen und Veränderungen der Materialeigenschaften verursachen können.

Wie Vakuumlöten funktioniert: Kapillarwirkung in kontrollierter Umgebung

Beim Vakuumlöten werden die Komponenten mit einem speziellen Füllmetall (einer Lotlegierung) an der Fügestelle zusammengefügt. Die gesamte Baugruppe wird dann in einem Vakuumofen gleichmäßig erhitzt.

Die Temperatur wird über den Schmelzpunkt des Füllmetalls erhöht, bleibt aber sicher unterhalb des Schmelzpunktes der Grundmaterialien. Das geschmolzene Füllmaterial wird dann durch Kapillarwirkung in den engen Spalt zwischen den Komponenten gezogen und bildet beim Abkühlen eine starke metallurgische Verbindung. Die Vakuumumgebung verhindert Oxidation, was zu einer perfekt sauberen Verbindung führt.

Wesentliche Vorteile des Lötprozesses

Da es die Basiskomponenten nicht schmilzt, bietet das Vakuumlöten einzigartige Vorteile, die mit dem Schweißen nicht zu erreichen sind.

Erhaltung der Materialintegrität

Der Hauptvorteil ist die Erhaltung der Grundmetalle. Da sie niemals geschmolzen werden, bleiben ihre ursprünglichen metallurgischen Eigenschaften, die Wärmebehandlung und die Dimensionsstabilität erhalten. Dies ist entscheidend für empfindliche oder hochpräzise Teile.

Verbinden unähnlicher Materialien

Schweißen ist oft auf das Verbinden ähnlicher oder metallurgisch kompatibler Metalle beschränkt. Vakuumlöten eignet sich hervorragend zum Verbinden unähnlicher Materialien, wie Kupfer mit Stahl oder Edelstahl mit Keramik, da es die Notwendigkeit einer chemischen Fusion umgeht.

Überragende Sauberkeit und Oberfläche

Der Vakuumofen entfernt atmosphärische Verunreinigungen, hauptsächlich Sauerstoff. Dies verhindert die Bildung von Oxiden während des Erhitzens, was zu extrem sauberen, hellen Verbindungen führt, die typischerweise keine Nachreinigung oder Nachbearbeitung erfordern.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert einen objektiven Blick auf die Einschränkungen und spezifischen Anforderungen Ihres Projekts.

Verbindungsfestigkeit

Eine ordnungsgemäß ausgeführte Schweißverbindung ist im Allgemeinen stärker als eine Lötverbindung, da sie ein einziges, verschmolzenes Stück des Grundmaterials ist. Für Anwendungen, bei denen die Verbindung extremen Belastungen oder Spannungen ausgesetzt ist, ist Schweißen aufgrund seiner absoluten strukturellen Festigkeit oft die bevorzugte Methode.

Thermische Spannung und Verformung

Die intensive, lokalisierte Hitze beim Schweißen erzeugt erhebliche thermische Gradienten, die fast immer zu Verwerfungen und Verformungen führen. Vakuumlöten verwendet gleichmäßige Heiz- und Kühlzyklen, wodurch thermische Spannungen drastisch minimiert und die ursprüngliche Form und Abmessungen des Teils erhalten bleiben.

Prozesseignung

Schweißen kann ein tragbarer Prozess sein, der für große Strukturen und Reparaturen vor Ort geeignet ist. Vakuumlöten ist ein Batch-Prozess, der einen speziellen Ofen erfordert, was ihn ideal für kleinere, komplexe oder hochvolumige Produktionsläufe macht, bei denen Präzision von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an den nicht verhandelbaren Anforderungen Ihres Endprodukts orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit liegt: Schweißen ist die klare Wahl aufgrund seiner Fähigkeit, eine monolithische, verschmolzene Verbindung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Dimensionsstabilität liegt: Vakuumlöten ist überlegen, da es die durch Schmelzen verursachte Verformung eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher oder empfindlicher Materialien liegt: Vakuumlöten bietet eine zuverlässige Lösung, wo Schweißen oft nicht praktikabel ist.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, fertigen Verbindung ohne Nachbearbeitung liegt: Die sauerstofffreie Umgebung des Vakuumlötens liefert ein unübertroffenes Finish.

Wählen Sie letztendlich die Fügetechnologie, die die kritischsten Eigenschaften Ihrer Komponenten am besten schützt.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Schweißen |

|---|---|---|

| Schmelzen des Grundmaterials | Nein | Ja |

| Verbindungsfestigkeit | Hoch, aber im Allgemeinen geringer als beim Schweißen | Maximal, aufgrund der Fusion |

| Thermische Spannung | Minimal, gleichmäßige Erwärmung | Hoch, lokalisierte Wärme verursacht Verformung |

| Materialkompatibilität | Hervorragend für unähnliche Materialien | Begrenzt auf ähnliche oder kompatible Metalle |

| Sauberkeit der Verbindung | Hoch, keine Oxidation im Vakuum | Kann Nachreinigung erfordern |

| Prozessumgebung | Vakuumofen, Batch-Prozess | Tragbar, verschiedene Umgebungen |

Benötigen Sie Expertenrat bei der Auswahl des richtigen Hochtemperaturofens für Ihre Vakuumlöt- oder Schweißanwendungen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Präzision, Effizienz und Materialintegrität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Leistung Ihres Labors verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte