Im Wesentlichen erzeugt ein Vakuumofen eine hochreine Umgebung, indem er physikalisch die reaktiven Gase entfernt, die Kontaminationen verursachen. Durch das Abpumpen von Luft, Sauerstoff und Feuchtigkeit vor dem Erhitzen wird die Ursache unerwünschter chemischer Reaktionen beseitigt, wodurch sichergestellt wird, dass das Endmaterial strukturell und chemisch makellos ist.

Durch das Entfernen der Atmosphäre entfernen Sie die Kontaminationsquelle. Ein Vakuumofen dient nicht nur der Erhitzung; er bietet einen kontrollierten, inerten Raum, in dem hohe Temperaturen ein Material modifizieren können, ohne Verunreinigungen wie Oxide einzubringen.

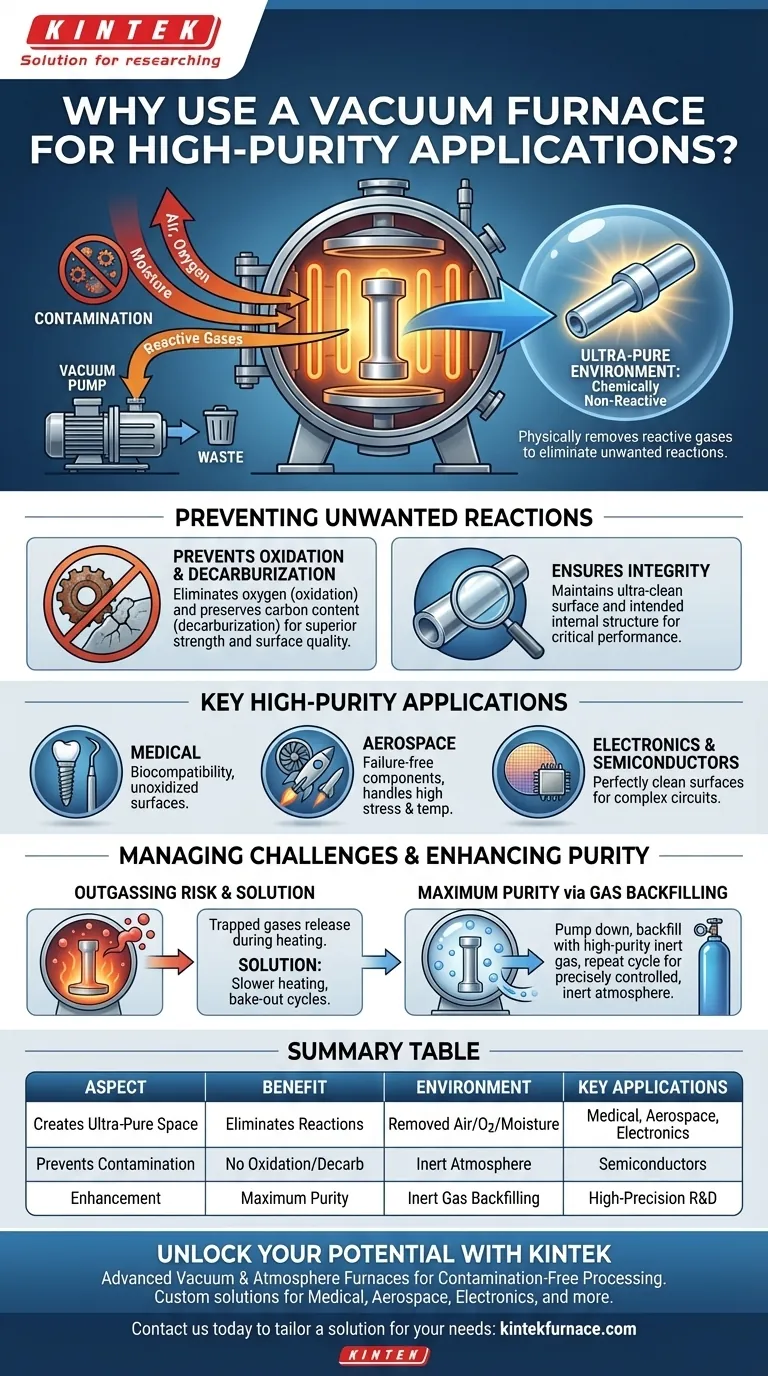

Das Kernprinzip: Eliminierung unerwünschter Reaktionen

Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, eine chemisch nicht-reaktive Umgebung zu schaffen. Dies verhindert, dass Hochtemperaturprozesse das behandelte Material zersetzen.

Entfernung primärer Verunreinigungen

Der erste Schritt in jedem Vakuumofenprozess ist das Erzeugen eines Vakuums. Diese Maßnahme entfernt die häufigsten Verunreinigungen aus der Kammer: Luft, Feuchtigkeit und andere reaktive Gase.

Ohne diesen Schritt würden diese Elemente leicht mit dem heißen Material reagieren und dessen Eigenschaften grundlegend verändern.

Verhinderung von Oxidation und Entkohlung

Oxidation ist die häufigste Form der Kontamination, bei der Sauerstoff mit der Oberfläche eines Metalls reagiert und eine spröde Oxidschicht bildet. Eine Vakuumumgebung ist von Natur aus sauerstofffrei, was dies vollständig verhindert.

Ebenso wird die Entkohlung, der Verlust von Kohlenstoffgehalt aus der Stahloberfläche, vermieden. Dies ist entscheidend für die Aufrechterhaltung der Härte und Ermüdungslebensdauer von hochfesten Legierungen.

Gewährleistung der Oberflächen- und Strukturintegrität

Durch die Verhinderung dieser unerwünschten Reaktionen stellt der Ofen sicher, dass das Endprodukt eine ultra-saubere Oberfläche aufweist und seine vorgesehene innere Struktur beibehält.

Dies ist unerlässlich für Anwendungen, bei denen die Oberflächenqualität oder die chemische Reinheit die Leistung direkt beeinflusst, wie z.B. bei medizinischen Implantaten oder Halbleiterwafern.

Schlüsselanwendungen, die durch Reinheit vorangetrieben werden

Die Vorteile der Vakuumverarbeitung zeigen sich am deutlichsten in Industrien, die keinerlei Fehlertoleranz oder Kontamination dulden.

Medizin und Luft- und Raumfahrt

Bei medizinischen Implantaten ist eine reine, nicht oxidierte Oberfläche für die Biokompatibilität und die Verhinderung einer Abstoßung durch den Körper unerlässlich.

In der Luft- und Raumfahrt müssen Bauteile wie Turbinenschaufeln frei von Oberflächenverunreinigungen sein, die bei hohen Temperaturen und Drücken zu Spannungspunkten und katastrophalem Versagen führen könnten.

Elektronik und Halbleiter

Die Herstellung von Halbleitern und fortschrittlicher Elektronik basiert auf perfekt sauberen Oberflächen. Selbst mikroskopische Kontaminationen können komplexe Schaltkreise zerstören, weshalb die Vakuumverarbeitung eine Standardanforderung ist.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, sind Vakuumöfen nicht ohne Komplexität. Das Erkennen dieser Aspekte ist der Schlüssel zu einer erfolgreichen Implementierung.

Das Risiko der Ausgasung

Ausgasung ist ein Phänomen, bei dem Gase, die im Material selbst eingeschlossen sind, beim Erhitzen des Teils in das Vakuum freigesetzt werden. Diese freigesetzten Gase können dann die Oberfläche des Teils kontaminieren.

Eine sorgfältige Prozesskontrolle, einschließlich langsamerer Aufheizraten oder vorläufiger "Ausheiz"-Zyklen, ist oft erforderlich, um diesen Effekt zu steuern.

Betriebliche und Materialbeschränkungen

Vakuumpumpen erfordern häufigere und spezialisiertere Wartung als Standard-Atmosphärenofensysteme.

Die Kühlung kann ebenfalls langsamer sein, da weniger Gasmoleküle vorhanden sind, um Wärme vom Teil abzuführen. Darüber hinaus können einige Materialien unter tiefem Vakuum unter Sublimation leiden (Umwandlung von einem Feststoff direkt in ein Gas).

Erhöhung der Reinheit durch Gasrückspülung

Für die höchste Reinheit ist eine gängige Technik, die Kammer auf ein Vakuum zu pumpen und sie dann mit einem hochreinem Inertgas, wie Argon oder Stickstoff, zu befüllen.

Das Wiederholen dieses Pump- und Spülzyklus kann verbleibende reaktive Gase weiter verdünnen und entfernen, wodurch eine präzise kontrollierte, inerte Atmosphäre entsteht.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation liegt: Ein Vakuumofen bietet die zuverlässigste Methode, um eine vollständig sauerstofffreie Umgebung zur Behandlung empfindlicher Metalle zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit liegt: Verwenden Sie ein tiefes Vakuum in Kombination mit mehreren Inertgas-Spülzyklen, um sowohl atmosphärische als auch eingeschlossene Verunreinigungen zu entfernen.

- Wenn Sie mit Materialien arbeiten, die zur Ausgasung neigen: Planen Sie eine langsamere Evakuierung oder einen vorläufigen Ausheizzyklus ein, um Verunreinigungen zu managen, die aus dem Material selbst stammen.

Letztendlich bietet Ihnen ein Vakuumofen ein unvergleichliches Maß an Kontrolle über die Verarbeitungsumgebung, wodurch Sie Materialeigenschaften erzielen können, die sonst einfach nicht möglich wären.

Zusammenfassungstabelle:

| Aspekt | Nutzen |

|---|---|

| Umgebung | Erzeugt ultra-reinen, inerten Raum durch Entfernung von Luft, Sauerstoff und Feuchtigkeit |

| Verhindert Kontamination | Eliminiert Oxidation, Entkohlung und unerwünschte chemische Reaktionen |

| Schlüsselanwendungen | Medizinische Implantate, Luft- und Raumfahrtkomponenten, Halbleiter und Elektronik |

| Herausforderungen | Ausgasungsrisiken, langsamere Kühlung und Wartungsanforderungen |

| Verbesserung | Einsatz von Inertgas-Rückspülung für maximale Reinheit |

Erschließen Sie das volle Potenzial Ihrer Hochreine-Anwendungen mit KINTEK

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartigen experimentellen Anforderungen präzise gerecht zu werden. Ob in der Medizin, Luft- und Raumfahrt oder Elektronik, unsere Vakuumöfen gewährleisten eine kontaminationsfreie Verarbeitung für überragende Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre Materialreinheit und Leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte