Im Grunde genommen sind Vakuumöfen unverzichtbare Werkzeuge für die Herstellung von hochreinen, hochleistungsfähigen Komponenten aus Metallpulvern und fortschrittlichen Legierungen. Ihre Hauptanwendungen sind das Vakuumsintern in der Pulvermetallurgie sowie die spezialisierte Wärmebehandlung, das Schmelzen und das Hartlöten von reaktiven und hochtemperaturfesten Legierungen, die in kritischen Industrien wie der Luft- und Raumfahrt, der Medizintechnik und der Energiewirtschaft eingesetzt werden.

Der grundlegende Vorteil eines Vakuumofens ist nicht die Hitze, sondern die kontrollierte Umgebung. Durch das Entfernen von atmosphärischen Gasen – am kritischsten Sauerstoff – verhindert er unerwünschte chemische Reaktionen und ermöglicht die Herstellung von Materialien mit einer Reinheit und strukturellen Integrität, die in Prozessen an der offenen Luft einfach unerreichbar ist.

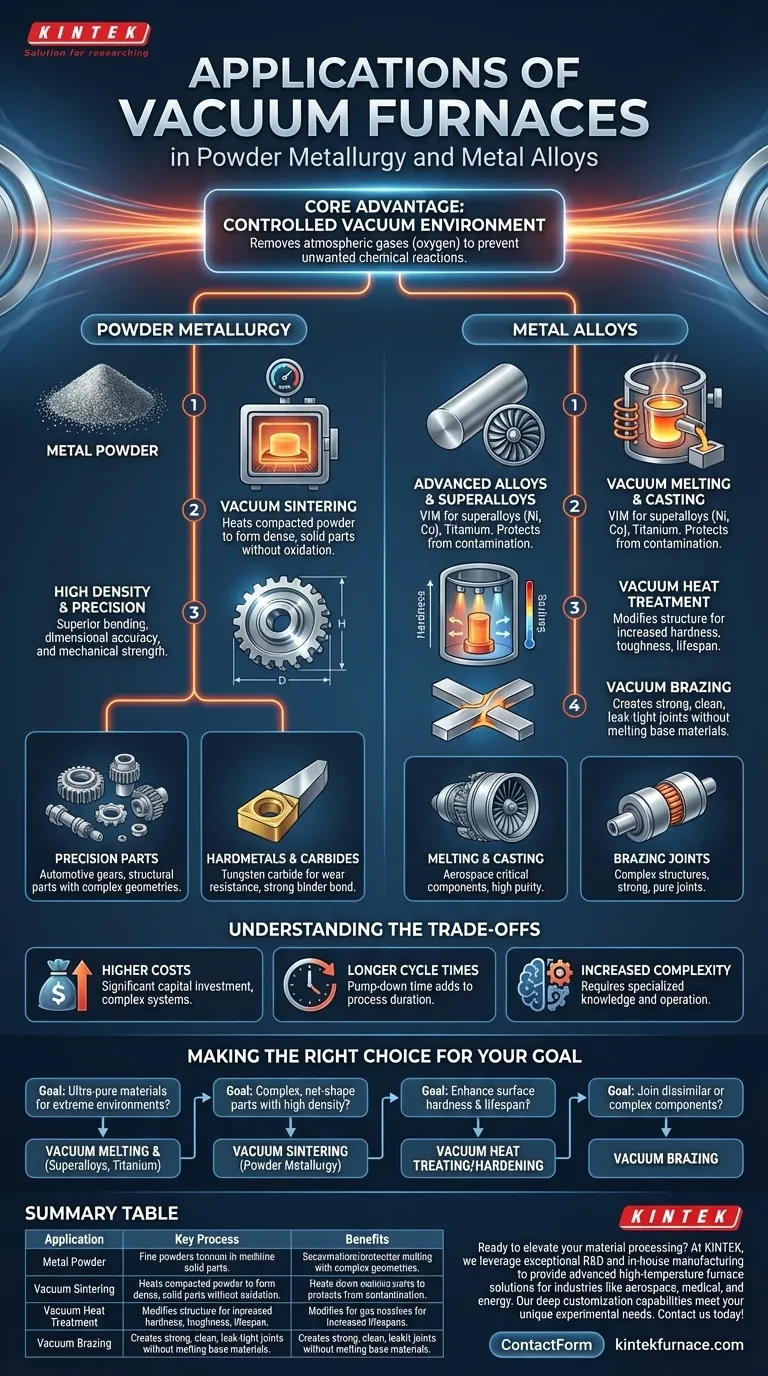

Warum die Vakuumumgebung kritisch ist

Die Entscheidung für den Einsatz eines Vakuumofens wird durch die Notwendigkeit bestimmt, die Chemie und Mikrostruktur des Materials während der Hochtemperaturverarbeitung absolut zu kontrollieren.

Vermeidung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Metalle und Legierungen aggressiv mit Sauerstoff und anderen Gasen in der Luft. Diese Oxidation kann unerwünschte Oberflächenschichten bilden, Verunreinigungen einführen und die mechanischen Eigenschaften des Materials verschlechtern.

Ein Vakuumofen evakuiert diese reaktiven Gase und schafft eine chemisch inerte Umgebung. Dies stellt sicher, dass das Endprodukt frei von Verunreinigungen ist und genau die Eigenschaften besitzt, die durch sein Design beabsichtigt sind.

Sicherung von Reinheit und Gleichmäßigkeit

Neben der Verhinderung von Oberflächenoxidation kann die Vakuumumgebung auch gelöste Gase wie Wasserstoff und Stickstoff aus dem Metall selbst entfernen. Dieser Entgasungsprozess ist entscheidend für die Herstellung ultrareiner Materialien.

Das Ergebnis ist eine hochgleichmäßige Kornstruktur und konsistente Dichte, was zu einer vorhersagbaren und überlegenen Leistung in anspruchsvollen Anwendungen führt.

Schlüsselanwendungen in der Pulvermetallurgie

Die Pulvermetallurgie (PM) beinhaltet die Herstellung fester Komponenten aus Metallpulvern. Vakuumöfen sind für den letzten Konsolidierungsschritt unerlässlich.

Vakuumsintern für hohe Dichte

Vakuumsintern ist der Prozess, bei dem verdichtete Metallpulver bis knapp unter ihren Schmelzpunkt erhitzt werden, wodurch sich die Partikel verbinden und ein dichtes, festes Teil bilden.

Die Durchführung dieses Prozesses im Vakuum verhindert die Oxidation des Pulvers und fördert eine überlegene Bindung, was zu Komponenten mit hoher Dichte, verbesserter mechanischer Festigkeit und ausgezeichneter Maßhaltigkeit führt.

Präzisionsteile für anspruchsvolle Industrien

Dieses Verfahren wird verwendet, um hochpräzise Metallteile mit komplexen Geometrien herzustellen, wie z. B. Zahnräder und Strukturbauteile für die Automobilindustrie. Es minimiert Verformungen und stellt sicher, dass die endgültige Integrität des Teils unbeeinträchtigt bleibt.

Herstellung von Hartmetallen und Karbiden

Die Werkzeugindustrie verlässt sich auf das Vakuumsintern zur Herstellung extrem harter und verschleißfester Materialien wie Wolframkarbid. Das Vakuum gewährleistet eine saubere, starke Bindung zwischen den harten Karbidpartikeln und dem metallischen Bindemittel (wie Kobalt).

Verarbeitung von fortschrittlichen Metalllegierungen

Für viele Hochleistungslegierungen ist die Verarbeitung im Vakuum keine Option, sondern eine grundlegende Voraussetzung.

Schmelzen und Gießen von Superlegierungen

Superlegierungen (auf Nickel- oder Kobaltbasis) und reaktive Legierungen wie Titan bilden das Rückgrat moderner Düsentriebwerke und Gasturbinen.

Vakuuminduktionsschmelzen (VIM) wird verwendet, um diese Materialien in einem Tiegel zu schmelzen und sie vor Sauerstoffkontamination zu schützen, die für ihre Hochtemperaturleistung katastrophal wäre. Dies gewährleistet die höchstmögliche Reinheit und Festigkeit für kritische Komponenten.

Wärmebehandlung zur Verbesserung der Eigenschaften

Vakuum-Wärmebehandlung und Härten werden verwendet, um die kristalline Struktur von Legierungen zu modifizieren, um gewünschte Eigenschaften wie erhöhte Härte, Zähigkeit und Lebensdauer zu erreichen.

Der Prozess bietet eine hochgleichmäßige Erwärmung und schnelle, kontrollierte Abkühlung (Gasabschreckung) ohne das Risiko einer Oberflächenoxidation, wodurch die Gesamtfunktionalität von hochlegierten Stählen und anderen Metallen verbessert wird.

Vakuumlöten für starke, saubere Verbindungen

Vakuumlöten ist ein Fügeverfahren, das verwendet wird, um starke, leckagefreie Verbindungen zwischen Metallkomponenten herzustellen, ohne die Grundmaterialien zu schmelzen.

Es ist ideal für die Montage komplexer Strukturen wie Vakuumschalter für die Elektroindustrie oder Kraftstoffinjektoren für Motoren. Das Vakuum sorgt dafür, dass das Lot sauber fließt und die Oberflächen richtig benetzt, wodurch eine Verbindung entsteht, die oft so stark ist wie das Ausgangsmaterial.

Die Kompromisse verstehen

Obwohl leistungsstark, bringen Vakuumöfen eigene Überlegungen mit sich, die sich von denen konventioneller atmosphärischer Öfen unterscheiden.

Höhere Anfangs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Die Pumpen, Kammern und Steuerungssysteme, die zur Aufrechterhaltung eines Hochvakuums erforderlich sind, sind komplex und teuer in der Anschaffung und Wartung.

Längere Zykluszeiten

Ein tiefes Vakuum ist nicht sofort erreicht. Die Zeit, die zum Abpumpen der Kammer benötigt wird, bevor der Heizzyklus beginnen kann, bekannt als Abpumpzeit, verlängert die Gesamtprozessdauer im Vergleich zu atmosphärischen Öfen.

Erhöhte Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert Spezialkenntnisse. Techniker müssen Vakuumprinzipien, Lecksuche und die spezifischen Ausgasungseigenschaften der zu verarbeitenden Materialien verstehen, um ein erfolgreiches und wiederholbares Ergebnis zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofenprozess sollte direkt mit den erforderlichen Leistungsmerkmalen der endgültigen Komponente verknüpft sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, ultrareine, fehlerfreie Materialien für extreme Umgebungen (z. B. Flugzeugtriebwerke) herzustellen: Ihre beste Wahl ist das Vakuumschmelzen und -gießen von Superlegierungen oder Titan.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe, endkonturnahe Teile mit hoher Dichte und Festigkeit herzustellen: Das Vakuumsintern von Metallpulvern ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenhärte und Lebensdauer einer bestehenden Legierungskomponente zu verbessern: Vakuumwärmebehandlung oder -härten bietet überlegene Ergebnisse durch die Eliminierung von Oberflächenverunreinigungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ungleichartige oder komplexe Komponenten mit einer hochfesten, reinen Verbindung zu fügen: Vakuumlöten ist die ideale Lösung.

Letztendlich ist die Beherrschung der Vakuumumgebung der Schlüssel zur Entfaltung des vollen Potenzials fortschrittlicher Ingenieurmaterialien.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteile |

|---|---|---|

| Pulvermetallurgie | Vakuumsintern | Hohe Dichte, Festigkeit, Reinheit, Maßhaltigkeit |

| Metalllegierungen | Wärmebehandlung | Erhöhte Härte, Zähigkeit, oxidationsfreie Oberflächen |

| Reaktive Legierungen | Vakuumschmelzen | Ultrareine Materialien, verhindert Kontamination |

| Komponentenfügung | Vakuumlöten | Starke, saubere Verbindungen, leckagefreie Fügungen |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen für Industrien wie die Luft- und Raumfahrt, die Medizintechnik und die Energiewirtschaft anzubieten. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen die Effizienz Ihres Labors steigern und überlegene Ergebnisse für Ihre Pulvermetallurgie- und Legierungsanwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind Vakuumöfen in verschiedenen Branchen so wichtig? Erschließen Sie überlegene Materialleistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess