Die Anwendung der Vakuumtrocknung bei 100°C ist ein entscheidender Reinigungsschritt, der darauf abzielt, flüchtige Verunreinigungen abzustreifen, ohne die chemische Stabilität Ihres Kathodenmaterials zu beeinträchtigen. Dieses spezifische Protokoll gewährleistet die vollständige Entfernung von Isopropanol-Lösungsmittel und Restfeuchtigkeit, während gleichzeitig die reaktive Oberfläche von Lithium-Nickel-Mangan-Oxid (LNMO) von atmosphärischen Einflüssen isoliert wird.

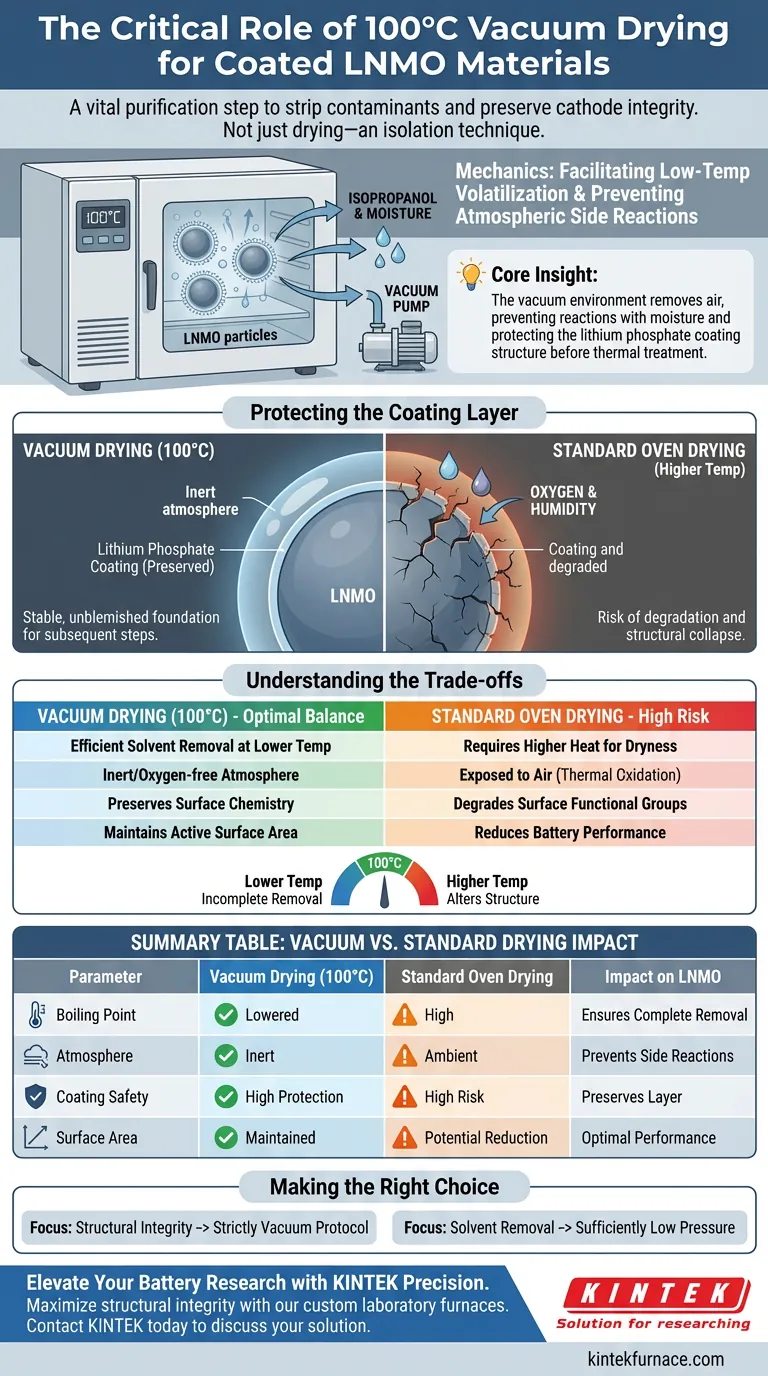

Kernpunkt: Die Vakuumumgebung dient nicht nur der Trocknung, sondern ist eine Isolationstechnik. Durch die Entfernung von Luft verhindern Sie Nebenreaktionen zwischen dem LNMO und der atmosphärischen Feuchtigkeit und schützen so die strukturelle Integrität der empfindlichen Lithiumphosphorbeschichtungsschicht vor der abschließenden Wärmebehandlung.

Die Mechanik der Vakuumtrocknung von LNMO

Förderung der Tieftemperatur-Verflüchtigung

Die Hauptfunktion des Vakuumtrockenschranks im Labor besteht darin, den Innendruck zu reduzieren. Diese physikalische Veränderung senkt den Siedepunkt von Lösungsmitteln wie Isopropanol.

Durch den Betrieb unter reduziertem Druck können diese Lösungsmittel bei 100°C effizient verdampfen. Dies gewährleistet eine gründliche Entfernung der während des Beschichtungsprozesses verwendeten flüssigen Mittel, ohne übermäßige Hitze zu benötigen, die das Material beschädigen könnte.

Verhinderung von atmosphärischen Nebenreaktionen

Standard-Trockenschränke setzen Materialien der Umgebungsluft aus, die Sauerstoff und Feuchtigkeit enthält. Bei erhöhten Temperaturen ist LNMO sehr anfällig für Reaktionen mit diesen atmosphärischen Verunreinigungen.

Die Vakuumumgebung eliminiert diese Variable vollständig. Sie schafft einen inerten Raum, in dem das Material trocknen kann, ohne unerwünschte chemische Veränderungen einzugehen, und bewahrt insbesondere die Oberflächenchemie des Materials.

Schutz der Beschichtungsschicht

Das ultimative Ziel dieser Trocknungsphase ist die Erhaltung der Lithiumphosphorbeschichtungsschicht. Diese Beschichtung ist oft neu gebildet und chemisch anfällig.

Wenn diese Schicht während der Trocknungsphase Feuchtigkeit oder Hochtemperatur-Oxidation ausgesetzt wird, kann sie sich zersetzen oder strukturell kollabieren. Die Vakuumtrocknung schafft eine stabile, unbeschädigte Grundlage, die für die nachfolgenden Härtungs- und Wärmebehandlungsschritte erforderlich ist.

Verständnis der Kompromisse

Das Risiko der Standard-Ofentrocknung

Der Versuch, diesen Prozess in einem Standard-Nicht-Vakuumofen zu wiederholen, ist ein häufiger Fehlerpunkt. Ohne reduzierten Druck sind oft höhere Temperaturen erforderlich, um den gleichen Trocknungsgrad zu erreichen.

Diese erhöhte thermische Belastung, kombiniert mit der Luftzufuhr, führt häufig zur thermischen Oxidation der Materialoberfläche. Dies kann die aktive spezifische Oberfläche verringern und Oberflächenfunktionsgruppen abbauen, was letztendlich die Batterieleistung reduziert.

Abwägung von Temperatur und Druck

Obwohl 100°C der Standard sind, können Abweichungen nachteilig sein. Niedrigere Temperaturen können zu unvollständiger Lösungsmittelentfernung führen, was zu Defekten beim anschließenden Brennen führt.

Umgekehrt bergen deutlich höhere Temperaturen – selbst unter Vakuum – das Risiko, die Kristallstruktur des LNMO zu verändern, bevor die Beschichtung richtig ausgehärtet ist. Das 100°C-Vakuumprotokoll stellt das optimale Gleichgewicht zwischen effizienter Lösungsmittelentfernung und Materialerhaltung dar.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Festlegung Ihres Syntheseprotokolls Ihre spezifischen Reinheits- und Strukturanforderungen:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Halten Sie sich strikt an das Vakuumprotokoll, um Nebenreaktionen zu verhindern, die die Lithiumphosphorbeschichtung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelentfernung liegt: Stellen Sie sicher, dass der Vakuumdruck ausreichend niedrig ist, um Isopropanol bei 100°C vollständig zu verdampfen und Porositätsdefekte in späteren Stadien zu verhindern.

Die korrekte Ausführung dieses Trocknungsschritts "fixiert" effektiv die Qualität Ihres Vorläufermaterials und bereitet die Bühne für ein leistungsstarkes Endprodukt.

Zusammenfassungstabelle:

| Parameter | Vakuumtrocknung (100°C) | Standard-Ofentrocknung | Auswirkung auf LNMO |

|---|---|---|---|

| Siedepunkt | Gesunken (Effiziente Verflüchtigung) | Hoch (Benötigt mehr Wärme) | Gewährleistet vollständige Lösungsmittelentfernung |

| Atmosphäre | Inert / Sauerstofffrei | Umgebungsluft / Luftfeuchtigkeit | Verhindert Oberflächen-Nebenreaktionen |

| Schutz der Beschichtung | Hoher Schutz | Hohes Degradationsrisiko | Erhält die Lithiumphosphorschicht |

| Oberfläche | Beibehalten | Potenzielle Reduzierung | Gewährleistet optimale Batterieleistung |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Maximieren Sie die strukturelle Integrität Ihrer Kathodenmaterialien mit Laborgeräten, die für empfindliche thermische Prozesse entwickelt wurden. Mit Unterstützung von Experten aus Forschung und Entwicklung und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme – alle vollständig anpassbar, um Ihre individuellen Laboranforderungen zu erfüllen. Ob Sie empfindliche LNMO-Vorläufer trocknen oder Hochtemperatur-Sintern durchführen, unsere Öfen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung mit unseren technischen Experten zu besprechen.

Visuelle Anleitung

Referenzen

- So Young Choi, Hyun Deog Yoo. Synthesis and Electrochemical Properties of the Li3PO4-Coated LiNi0.5Mn1.5O4 Cathode Materials for High-Voltage Lithium-Ion Batteries. DOI: 10.3390/en18133387

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird die Temperatur während des Erhitzungsprozesses in einem Vakuumofen geregelt? Entsperren Sie Präzision für hochintegre Prozesse

- Warum müssen Siliziumnitrid-Mischschlämme in einem Hochvakuumofen getrocknet werden? Gewährleistung der maximalen Keramintegrität

- Warum ist ein Hochvakuum für einen thermischen Verdampfer erforderlich? Sicherstellung der reinen Abscheidung von Übergangsmetalloxiden (TMO)

- Warum ist ein Vakuumofen im Prozessablauf zur Herstellung von Kohlenstoff-Nanosphären notwendig? Hohe Reinheit & Dispersion sichern

- Was sind die Hauptanwendungsgebiete von Vakuumglühöfen? Essentiell für die Verarbeitung hochreiner Materialien

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Vakuumtrockenschrank bei der Vorbehandlung von Pt/Ce(M)-Katalysatorvorläufern unerlässlich? Hohe Metallverteilung sicherstellen

- Was ist die Funktion eines strömungsleitenden Gitters in einem Vakuum-Hochdruck-Gasabschreckofen? Gewährleistung einer gleichmäßigen Abkühlung