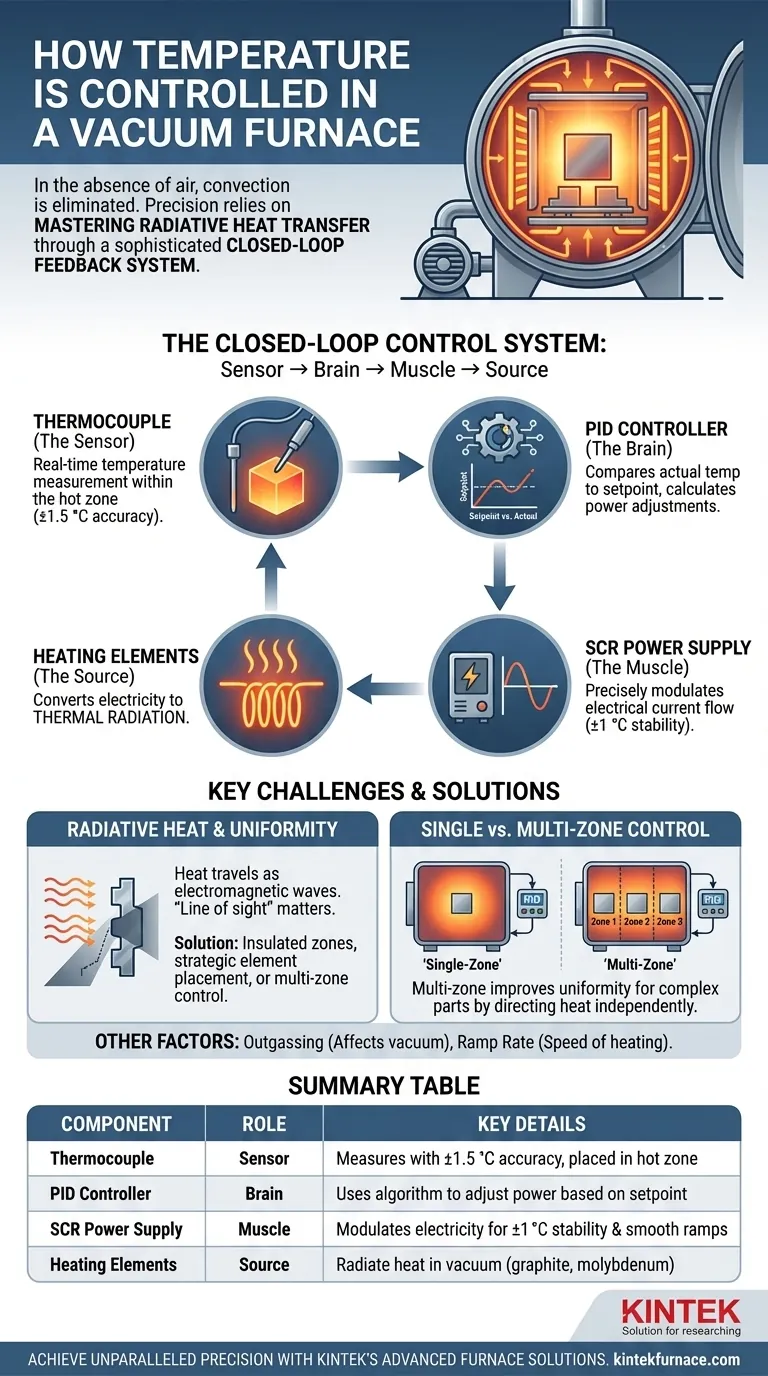

In einem Vakuumofen wird die Temperatur nicht nur eingestellt; sie wird akribisch über ein geschlossenes Rückkopplungssystem gesteuert. Dieses System reguliert präzise die Energie, die den Heizelementen zugeführt wird, basierend auf Echtzeitmessungen. Die Kernkomponenten sind Thermoelemente, die die Temperatur erfassen, ein programmierbarer Regler (wie ein PID), der die notwendigen Anpassungen berechnet, und eine Leistungsregelung (wie ein SCR), die den elektrischen Strom zur Wärmequelle modifiziert.

Die Herausforderung beim Erhitzen im Vakuum ist die Abwesenheit von Luft, wodurch die Wärmeübertragung durch Konvektion entfällt. Daher beruht eine präzise Temperaturregelung auf der Beherrschung der Wärmeabstrahlung durch eine hochentwickelte elektronische Rückkopplungsschleife, um die einheitlichen, vorhersehbaren Ergebnisse zu gewährleisten, die für hochintegre Prozesse wie Löten, Glühen und Sintern erforderlich sind.

Die Kernkomponenten der Temperaturregelung

Das Temperaturregelsystem eines Vakuumofens funktioniert wie ein hochdiszipliniertes Team, wobei jede Komponente eine eigene und entscheidende Rolle spielt. Das Zusammenspiel dieser Teile ermöglicht eine außergewöhnliche Präzision.

Der Sensor: Die Rolle des Thermoelements

Thermoelemente sind die „Nerven“ des Systems. Diese Sensoren, die in der heißen Zone des Ofens platziert sind, messen die Temperatur der Beladung und der Umgebung in Echtzeit. Die Genauigkeit des gesamten Systems hängt von der Präzision und der strategischen Platzierung dieser Thermoelemente ab.

Moderne Systeme können eine Messgenauigkeit von ±1,5 °C erreichen und liefern so einen zuverlässigen Datenstrom für den Regler.

Das Gehirn: Der PID-Regler

Der Temperaturregler ist das „Gehirn“ des Vorgangs. Am häufigsten verwendet er einen PID-Algorithmus (Proportional-Integral-Derivative).

Der Regler vergleicht ständig die vom Thermoelement gemessene Isttemperatur mit der vom Benutzer definierten Soll-Sollwerttemperatur. Basierend auf dieser Differenz berechnet er die exakte Leistung, die die Heizelemente benötigen. Fortgeschrittene Systeme verwenden vollautomatische SPS- oder Touchscreen-Schnittstellen zur Programmierung komplexer Heiz- und Kühlzyklen.

Die Muskeln: Das SCR-Netzteil

Wenn der Regler das Gehirn ist, dann ist das SCR (Silicon Controlled Rectifier)-Netzteil der Muskel. Es empfängt das Niederspannungssteuersignal vom PID-Regler und moduliert präzise den Hochleistungsstrom, der zu den Heizelementen fließt.

Diese Regelung ist kein einfaches An-/Ausschalten. Das SCR kann eine kontinuierlich variable Leistung liefern, was sanfte Temperaturrampen und unglaublich stabile HalteTemperaturen ermöglicht, oft mit einer Regelbarkeit von ±1 Grad.

Die Quelle: Heizelemente

Dies sind die Komponenten, die elektrische Energie in Wärme umwandeln. Gängige Materialien sind Graphit, Molybdändraht oder Widerstandsdrähte, die je nach maximaler Betriebstemperatur des Ofens ausgewählt werden.

Im Vakuum übertragen diese Elemente ihre Energie fast ausschließlich durch Wärmestrahlung.

Wie sich Wärme im Vakuum verhält

Das Verständnis der Physik der Wärmeübertragung innerhalb eines Vakuums ist unerlässlich, um die Feinheiten der Temperaturregelung zu erfassen. Sie erhitzen nicht Luft, die dann das Werkstück erhitzt; Sie erhitzen das Werkstück direkt mit abgestrahlter Energie.

Die Dominanz der Strahlung

Da keine Luft vorhanden ist, um die Wärme zu transportieren (Konvektion), wandert Energie von den Heizelementen zum Werkstück als elektromagnetische Wellen, ähnlich wie die Wärme der Sonne zur Erde gelangt. Dies macht „Sichtlinie“ zu einem entscheidenden Faktor.

Jeder Teil der Beladung, der von den Heizelementen abgeschirmt ist, heizt langsamer auf und ist auf sekundäre Strahlung und Leitung von heißeren Bereichen der Beladung selbst angewiesen.

Die Herausforderung der Temperaturhomogenität

Aufgrund der Abhängigkeit von der Strahlung ist die Erreichung einer Temperaturhomogenität – die Gewährleistung, dass das gesamte Werkstück die gleiche Temperatur hat – eine primäre technische Herausforderung.

Öfen verwenden isolierte heiße Zonen und strategisch platzierte Heizelemente, um ein gleichmäßiges Strahlungsfeld zu erzeugen. Für höchste Präzision verwenden einige Öfen eine erzwungene Zirkulation eines verdünnten Inertgases (wie Argon oder Stickstoff), um eine geringe Konvektion einzuführen, was die Homogenität über die Ladung auf ±5 °C verbessern kann.

Steuerung der Aufheizrate

Die Geschwindigkeit, mit der sich der Ofen aufheizt, bekannt als Aufheizrate (Ramp Rate), ist ebenfalls ein kritischer Steuerparameter. Die Verarbeitung empfindlicher Materialien kann ein langsames, kontrolliertes Aufheizen erfordern, um einen thermischen Schock zu vermeiden, während andere Prozesse von einem schnellen Aufheizen auf die Solltemperatur profitieren können. Der PID-Regler und das SCR-Netzteil steuern diese Rate präzise.

Verständnis der Kompromisse und Herausforderungen

Obwohl moderne Vakuumöfen eine unglaubliche Kontrolle bieten, müssen sich Benutzer der inhärenten Herausforderungen und Systembeschränkungen bewusst sein, um optimale Ergebnisse zu erzielen.

Entgasung: Der Feind der Vakuumintegrität

Wenn das Werkstück und die internen Ofeneinbauten erhitzt werden, geben sie eingeschlossene Gase ab, ein Prozess, der als Entgasung (Outgassing) bezeichnet wird. Diese Freisetzung von Molekülen arbeitet der Vakuumpumpe direkt entgegen und kann dazu führen, dass sich das Vakuumniveau verschlechtert.

Das Steuersystem muss auch dann effektiv arbeiten, wenn sich der Vakuumdruck ändert, und die Bediener müssen die Entgasung in ihren Prozessrezepten berücksichtigen.

Einzonen- vs. Mehrzonensteuerung

Die einfachsten Öfen verwenden eine Einzonensteuerung, bei der ein Regler und ein Satz von Thermoelementen die gesamte heiße Zone steuern. Dies ist effektiv für kleine, einfache Teile.

Für große oder komplex geformte Werkstücke ist jedoch eine Mehrzonensteuerung überlegen. Diese Systeme unterteilen die heiße Zone in mehrere unabhängige Bereiche, jeder mit seinem eigenen Thermoelement und PID-Regelkreis. Dies ermöglicht es dem System, mehr Wärme an Bereiche zu leiten, die zurückbleiben, und weniger an Bereiche, die überhitzen, wodurch eine weitaus bessere Temperaturhomogenität erreicht wird.

Die Grenzen der Messung

Obwohl Thermoelemente hochpräzise sind, sind sie nicht perfekt. Ihre Platzierung ist entscheidend; ein Thermoelement, das die Temperatur eines offenen Raums misst, spiegelt möglicherweise nicht die tatsächliche Temperatur im Kern einer dichten Beladung wider. Erfahrene Bediener lernen, ihren Ofen zu kartieren und die Beziehung zwischen der Thermoelementanzeige und der tatsächlichen TeilTemperatur zu verstehen.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Temperaturregelungsstrategie hängt vollständig von Ihrem Material, der Teilegeometrie und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Ihre Priorität sollte ein System mit einem hochwertigen PID-Regler und einem stabilen SCR-Netzteil sein, um sicherzustellen, dass jeder Zyklus identisch abläuft.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer oder komplexer Teile liegt: Ein Ofen mit Mehrzonen-Heizregelung ist unerlässlich, um die erforderliche Temperaturhomogenität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Stellen Sie sicher, dass das Steuersystem des Ofens eine präzise Programmierung der Auf- und Abkühlraten ermöglicht, um thermische Schocks zu vermeiden.

Letztendlich ist die Beherrschung der Temperaturregelung in einem Vakuumofen der Schlüssel zur Beherrschung der endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Komponente | Rolle | Wesentliche Details |

|---|---|---|

| Thermoelement | Sensor | Misst die Temperatur mit ±1,5 °C Genauigkeit, platziert in der heißen Zone |

| PID-Regler | Gehirn | Verwendet Algorithmus zur Leistungsanpassung basierend auf Sollwert und Feedback |

| SCR-Netzteil | Muskel | Moduliert Elektrizität für ±1 °C Stabilität und sanfte Rampen |

| Heizelemente | Quelle | Strahlen Wärme im Vakuum ab, hergestellt aus Graphit oder Molybdän |

Sind Sie bereit, beispiellose Präzision in Ihren Hochtemperaturprozessen zu erreichen? KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsfähigkeiten passen wir unsere Produkte an Ihre einzigartigen experimentellen Anforderungen an – und gewährleisten so eine optimale Temperaturregelung für Löten, Glühen und Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit