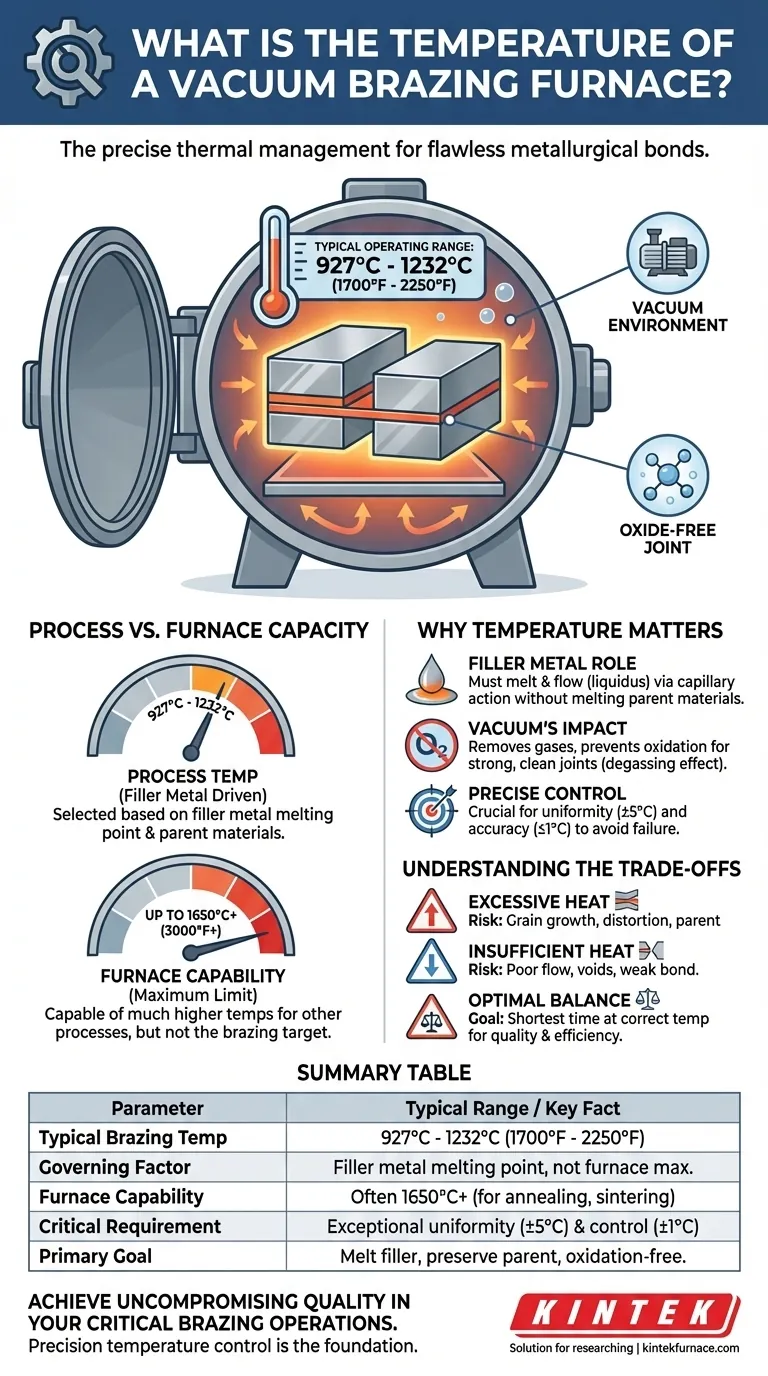

Die typische Betriebstemperatur für einen Vakuumlötofen liegt zwischen 927°C und 1232°C (1700°F - 2250°F). Dieser Bereich ist keine feste Grenze der Ausrüstung, sondern wird sorgfältig basierend auf den spezifischen zu verbindenden Grundmaterialien und dem Schmelzpunkt des verwendeten Füllmetalls ausgewählt, um die Verbindung herzustellen. Der Ofen selbst ist in der Lage, viel höhere Temperaturen zu erreichen, aber der Prozess diktiert die präzise benötigte Wärme.

Die Temperatur beim Vakuumlöten geht nicht darum, die maximale Hitze des Ofens zu erreichen. Es ist eine präzise gesteuerte Variable, die darauf ausgelegt ist, ein spezifisches Füllmetall zu schmelzen, ohne die Kernmaterialien zu beschädigen, alles in einer reinen Vakuumumgebung, die eine makellose, oxidfreie Verbindung garantiert.

Warum die Temperatur der Kern des Lötprozesses ist

Der Erfolg jeder Lötoperation hängt von einem präzisen Wärmemanagement ab. Das Temperaturprofil wird sorgfältig entwickelt, um ein spezifisches metallurgisches Ergebnis zu erzielen.

Die Rolle des Füllmetalls

Das Löten verbindet zwei Grundmaterialien unter Verwendung eines unähnlichen Füllmetalls. Dieses Füllmetall ist so konzipiert, dass es einen niedrigeren Schmelzpunkt hat als die Materialien, die es verbindet.

Ziel ist es, die gesamte Baugruppe auf eine Temperatur zu erhitzen, die über dem Schmelzpunkt des Füllmetalls, aber sicher unter dem Schmelzpunkt der Grundmaterialien liegt.

Bei dieser Temperatur wird das Füllmetall flüssig und wird durch Kapillarwirkung in den engen Spalt zwischen den Grundmaterialien gezogen. Beim Abkühlen verfestigt es sich und bildet eine starke, dauerhafte metallurgische Verbindung.

Auswahl der Löttemperatur

Die spezifische Löttemperatur wird so gewählt, dass sie geringfügig über der Liquidustemperatur der gewählten Fülllegierung liegt – dem Punkt, an dem sie vollständig flüssig wird.

Dies stellt sicher, dass das Füllmetall frei fließt und die Oberflächen der Verbindung vollständig benetzt. Gängige Füllmetalle für das Vakuumlöten sind Nickelbasislegierungen, reines Kupfer und Edelmetalllegierungen, jede mit ihren eigenen einzigartigen Schmelzeigenschaften.

Der Einfluss einer Vakuumumgebung

Die Durchführung dieses Prozesses in einem Vakuum ist entscheidend. Das Vakuum entfernt atmosphärische Gase wie Sauerstoff und schafft eine ultrareine, oxidationsfreie Umgebung.

Dies verhindert die Bildung von Oxiden auf den Metalloberflächen, die sonst den Fluss des Füllmetalls behindern und die endgültige Verbindung schwächen würden. Das Vakuum hat auch einen Entgasungseffekt, der eingeschlossene Gase aus den Metallen zieht, um die Härte und Qualität der endgültigen Verbindung zu verbessern.

Ofenkapazität vs. Prozesstemperatur

Es ist wichtig, zwischen der für den Löt-Prozess erforderlichen Temperatur und der maximalen Temperatur, die der Ofen erreichen kann, zu unterscheiden.

Typischer Betriebsbereich

Wie bereits erwähnt, findet das meiste Vakuumlöten gängiger Legierungen wie Stahl und Superlegierungen zwischen 927°C und 1232°C statt. Dieses Fenster deckt die Schmelzpunkte der überwiegenden Mehrheit hochfester Nickel- und Kupferbasis-Füllmetalle ab.

Maximale Ofentemperatur

Ein moderner Vakuumofen ist ein hochleistungsfähiges Gerät. Je nach Design und Serie kann er Temperaturen von 1650°C (3000°F), 2000°C (3632°F) oder sogar höher erreichen.

Diese Hochleistungsfähigkeit bietet einen großen Betriebsspielraum und ermöglicht den Einsatz des Ofens für andere thermische Prozesse wie Glühen oder Sintern, ist aber nicht das Ziel für die meisten Lötzyklen.

Die Bedeutung präziser Steuerung

Der wahre Wert eines Vakuumofens liegt nicht nur in seiner Spitzenwärme, sondern in seiner Präzision. Diese Systeme bieten eine außergewöhnliche Temperaturgleichmäßigkeit (oft ±5°C) über die gesamte Arbeitslast.

Darüber hinaus können sie mit fortschrittlichen PID-Regelungen einen Sollwert mit extremer Genauigkeit, manchmal innerhalb von ±1°C, halten. Dieses Maß an Kontrolle ist unerlässlich, wenn Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten verbunden werden oder wenn mit wärmeempfindlichen Legierungen gearbeitet wird.

Die Kompromisse verstehen

Die Wahl der falschen Temperatur, selbst um eine geringe Spanne, kann zu Prozessversagen führen.

Das Risiko übermäßiger Hitze

Wenn die Temperatur zu hoch ist, besteht die Gefahr, dass die Grundmaterialien beschädigt werden. Dies kann zu unerwünschtem Kornwachstum, Verformung der Teile oder sogar teilweisem Schmelzen führen, was alles die strukturelle Integrität der Baugruppe beeinträchtigt.

Das Risiko unzureichender Hitze

Wenn die Temperatur zu niedrig ist, wird das Füllmetall nicht vollständig flüssig. Dies führt zu schlechtem Fluss und erzeugt Hohlräume und Spalten innerhalb der Verbindung. Eine unvollständige Verbindung ist eine schwache Verbindung und wird unter Belastung mit ziemlicher Sicherheit versagen.

Kosten und Prozesseffizienz

Höhere Temperaturzyklen verbrauchen mehr Energie und dauern länger. Der Prozess sollte so ausgelegt sein, dass die optimale Temperatur für die kürzestmögliche Zeit verwendet wird, um den Füllfluss zu gewährleisten und sowohl Qualität als auch Effizienz zu maximieren.

Wie Sie die richtige Temperatur für Ihr Projekt bestimmen

Die korrekte Temperatur wird vollständig durch Ihre Materialien und Ihr gewünschtes Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden gängiger Stähle mit einem Füllmetall auf Nickelbasis liegt: Sie werden höchstwahrscheinlich im Standardbereich von 950°C bis 1150°C arbeiten, um einen ordnungsgemäßen Fluss der Fülllegierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher oder unähnlicher Materialien liegt: Die präzise Temperaturregelung und Gleichmäßigkeit des Ofens sind die kritischsten Erfolgsfaktoren, weit mehr als seine maximale Temperaturbewertung.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung maximaler Verbindungsfestigkeit und Reinheit liegt: Die Kombination aus der richtigen Temperatur und einem tiefen Vakuumniveau ist unerlässlich, um Oxidation zu verhindern und eingeschlossene Gase aus der Verbindung zu entfernen.

Letztendlich ist die richtige Temperatur keine Eigenschaft des Ofens, sondern ein sorgfältig entwickelter Parameter Ihres spezifischen Lötprozesses.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich / Wichtige Tatsache |

|---|---|

| Typische Löttemperatur | 927°C - 1232°C (1700°F - 2250°F) |

| Bestimmender Faktor | Schmelzpunkt des Füllmetalls, nicht die maximale Kapazität des Ofens |

| Ofenkapazität | Oft bis zu 1650°C oder höher für andere Prozesse (Glühen, Sintern) |

| Kritisches Erfordernis | Außergewöhnliche Temperaturgleichmäßigkeit (±5°C) und präzise Steuerung (±1°C) |

| Primäres Ziel | Füllmetall schmelzen, ohne Grundmaterialien in einem oxidationsfreien Vakuum zu beschädigen |

Erzielen Sie kompromisslose Qualität bei Ihren kritischen Lötoperationen

Präzise Temperaturregelung ist die Grundlage eines erfolgreichen Vakuumlötprozesses. Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer robusten Vakuum- und Atmosphäreöfen, sind darauf ausgelegt, die außergewöhnliche thermische Gleichmäßigkeit und Stabilität zu liefern, die Ihre anspruchsvollsten Anwendungen erfordern.

Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefern wir verschiedene Labore und Produktionsstätten mit fortschrittlichen thermischen Verarbeitungslösungen. Unsere starke, tiefgreifende Anpassungsfähigkeit ermöglicht es uns, ein Ofensystem präzise auf Ihre einzigartigen Lötzyklusanforderungen zuzuschneiden und so jederzeit makellose, hochfeste Verbindungen zu gewährleisten.

Bereit, Ihren Lötprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird Vakuumwärmebehandlung auf elastische Legierungen angewendet? Entfesseln Sie Spitzenleistungen in der Luft- und Raumfahrt sowie bei medizinischen Geräten

- Wie profitieren die Strahlungsheizungs- und gesteuerten Kühlfunktionen eines Vakuumlöt-Ofens von Kovar-zu-Edelstahl-Verbindungen?

- Warum ist eine präzise Temperatur- und Zeitkontrolle in einem Vakuumlötöfen für die Leistung der Verbindung unerlässlich? Holen Sie sich Experten-Tipps

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Welche Rolle spielt eine Vakuumhärteanlage für industrielle Anwendungen beim Hartlöten von MnCoNiCuGe5-Hochentropielegierungen?