Die Verwendung eines Vakuumlötofens für die Aushärtebehandlung von 17-4PH-Edelstahl verbessert die Materialleistung erheblich, indem eine überlegene Temperaturgleichmäßigkeit und programmierbare Kühlraten geboten werden. Diese präzise thermische Umgebung ermöglicht die kontrollierte Ausfällung nanometergroßer kupferreicher Phasen im kritischen Bereich von 480-620 °C und verhindert gleichzeitig die Oberflächenoxidation.

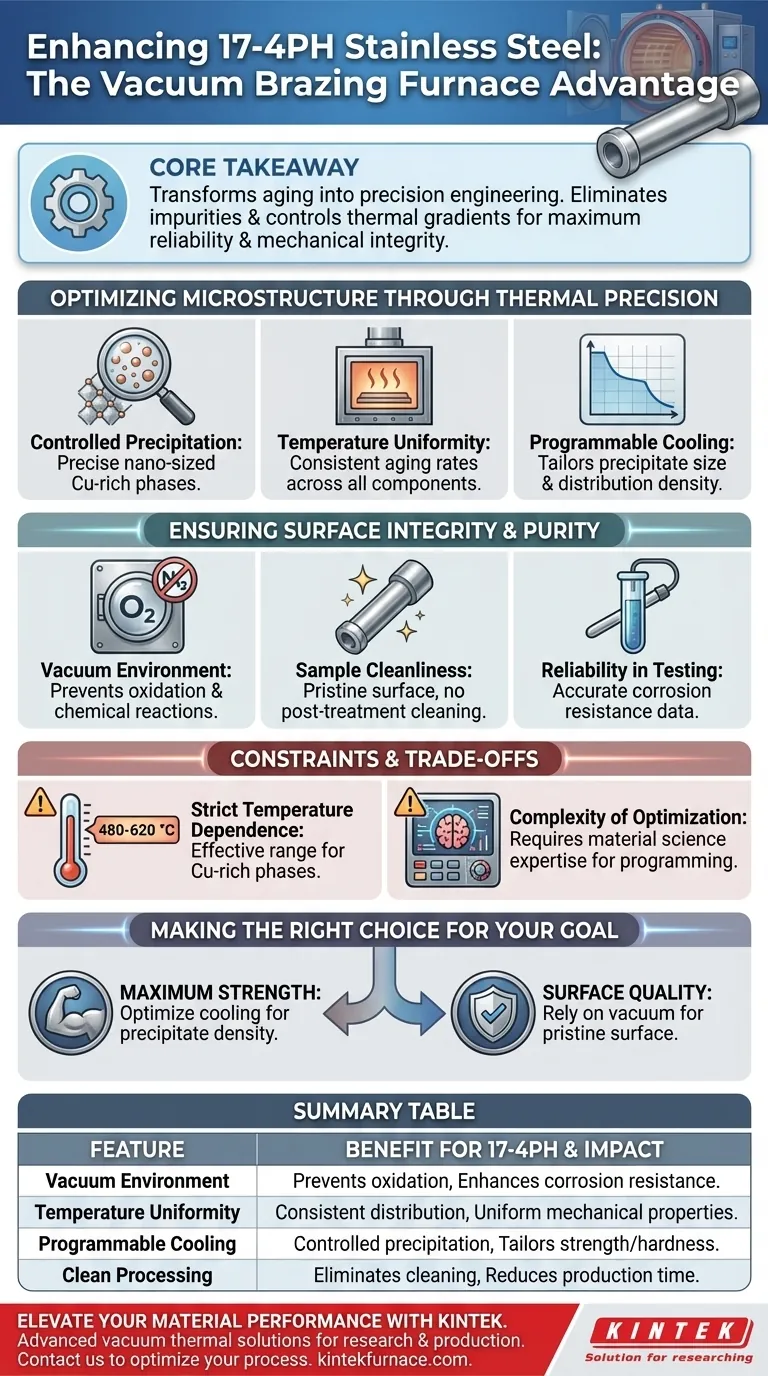

Kernbotschaft Der Vakuumlötofen verwandelt den Aushärteprozess von einem einfachen Wärmezyklus in einen Präzisionsschritt. Durch die Eliminierung von Umweltschadstoffen und die strenge Kontrolle von Temperaturgradienten werden Größe und Verteilung der verstärkenden Ausscheidungen maßgeschneidert, um maximale Zuverlässigkeit und mechanische Integrität zu gewährleisten.

Optimierung der Mikrostruktur durch thermische Präzision

Kontrollierte Ausfällung

Der primäre mechanische Vorteil der Verwendung eines Vakuumlötofens ist die Fähigkeit, die Mikrostruktur des Stahls zu steuern. Der Ofen ermöglicht die präzise Ausfällung nanometergroßer kupferreicher (Cu-reicher) Phasen.

Temperaturgleichmäßigkeit

Die Erzielung der richtigen Phasenumverteilung erfordert exakte Temperaturen. Der Vakuumofen bietet im Vergleich zu Öfen mit normaler Atmosphäre eine überlegene Temperaturgleichmäßigkeit, die sicherstellt, dass jeder Teil der Komponente mit der gleichen Geschwindigkeit altert.

Programmierbare Kühlung

Die Ausrüstung verfügt über programmierbare Kühlraten. Diese Fähigkeit ermöglicht es den Bedienern, den Kühlprozess anzupassen, um spezifische Anforderungen an Größe und Verteilungsdichte der Ausscheidungen zu erreichen.

Sicherstellung von Oberflächenintegrität und Reinheit

Eliminierung von Umweltschadstoffen

Die Vakuumumgebung isoliert den 17-4PH-Edelstahl von der Außenatmosphäre. Dies verhindert effektiv chemische Reaktionen zwischen dem Material und Umweltschadstoffen während des Heizzyklus.

Reinheit der Probe

Da der Prozess im Vakuum stattfindet, bleiben die behandelten Proben außergewöhnlich sauber. Dies eliminiert die Notwendigkeit einer Nachbehandlung und stellt sicher, dass die Oberfläche makellos ist.

Zuverlässigkeit bei Tests

Der hohe Reinheitsgrad wirkt sich direkt auf die Qualitätssicherung aus. Durch die Verhinderung von Oberflächenkontaminationen stellt der Ofen die Zuverlässigkeit nachfolgender elektrochemischer Testergebnisse sicher und liefert genaue Daten über die Korrosionsbeständigkeit des Materials.

Verständnis der Einschränkungen und Kompromisse

Strikte Temperaturabhängigkeit

Obwohl der Ofen hohe Präzision bietet, ist die Wirksamkeit der Aushärtebehandlung streng an den Temperaturbereich von 480-620 °C gebunden. Der Betrieb außerhalb dieses Fensters, selbst mit High-End-Geräten, führt nicht zu den gewünschten Cu-reichen Phasen.

Komplexität der Optimierung

Der Vorteil einer "maßgeschneiderten" Verteilungsdichte impliziert, dass der Prozess nicht automatisch abläuft. Die Nutzung programmierbarer Kühlraten erfordert ein tiefes Verständnis der beteiligten Materialwissenschaften, um die richtigen Parameter für die gewünschten spezifischen mechanischen Eigenschaften festzulegen.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile eines Vakuumlötofens für 17-4PH zu maximieren, stimmen Sie Ihre Prozesseinstellungen auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Priorisieren Sie die Programmierung der Kühlraten, um die Dichte und Größe der nanometergroßen Cu-reichen Ausscheidungen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Verlassen Sie sich auf die Vakuumumgebung, um Oxidation zu verhindern und sicherzustellen, dass das Material ohne aggressive Reinigung für elektrochemische Tests bereit ist.

Durch die Nutzung der Präzision der Vakuumlöttechnologie wandeln Sie den Aushärteprozess von einem Routine Schritt in eine kritische Gelegenheit zur Materialverbesserung um.

Zusammenfassungstabelle:

| Merkmal | Vorteil für 17-4PH Edelstahl | Auswirkung auf die Materialleistung |

|---|---|---|

| Vakuumumgebung | Verhindert Oberflächenoxidation und Kontamination | Verbessert Korrosionsbeständigkeit und Testzuverlässigkeit |

| Temperaturgleichmäßigkeit | Gewährleistet konsistente Phasenumverteilung | Garantiert gleichmäßige mechanische Eigenschaften über die Teile hinweg |

| Programmierbare Kühlung | Kontrollierte Ausfällung von Cu-reichen Phasen | Maßgeschneiderte Parameter für Festigkeit, Härte und Duktilität |

| Saubere Verarbeitung | Eliminiert Nachbehandlungsschritte | Reduziert Produktionszeit und erhält makellose Oberflächen |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie die mechanische Integrität Ihrer 17-4PH-Edelstahlkomponenten mit KINTEKs fortschrittlichen thermischen Vakuumlösungen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir hochpräzise Vakuum-, CVD- und Muffelöfen, die entwickelt wurden, um die strengsten Aushärte- und Löt-Spezifikationen zu erfüllen.

Ob Sie kundenspezifische thermische Gradienten oder spezielle Kühlraten benötigen, unsere Labor-Hochtemperaturöfen sind für Ihre einzigartigen Forschungs- und Produktionsanforderungen konzipiert. Kontaktieren Sie KINTEK noch heute, um Ihren Aushärteprozess zu optimieren.

Visuelle Anleitung

Referenzen

- Chengshuang Zhou, Lin Zhang. The Effect of Aging Treatment on the Corrosion Behavior of 17-4PH Stainless Steel. DOI: 10.3390/ma18081823

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Anwendungen des Ofenlötens in der Automobilindustrie? Fahrzeugleistung mit starken, dichten Verbindungen verbessern

- Welche Rolle spielt ein Vakuumofen bei der Verarbeitung von Delta-MnO2-Elektroden? Stabilisieren und schützen Sie Ihre aktiven Materialien

- Was ist ein Tiegelofen und was sind seine Hauptkomponenten? Entdecken Sie seine wichtigsten Teile und Verwendungszwecke

- Welche gängigen Heizmethoden werden in Vakuumöfen eingesetzt? Wählen Sie die beste für Ihre Materialien

- Welche Wärmebehandlungsverfahren werden von Vakuumöfen unterstützt? Überlegene metallurgische Kontrolle erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Beziehung zwischen der Oberflächentemperatur des Heizelements und der Prozesstemperatur des Ofens? Ein Schlüssel zu Effizienz und Langlebigkeit

- Was sind die Vorteile der Verwendung von Vakuumöfen für Sinteranwendungen? Erzielen Sie eine überlegene metallurgische Kontrolle