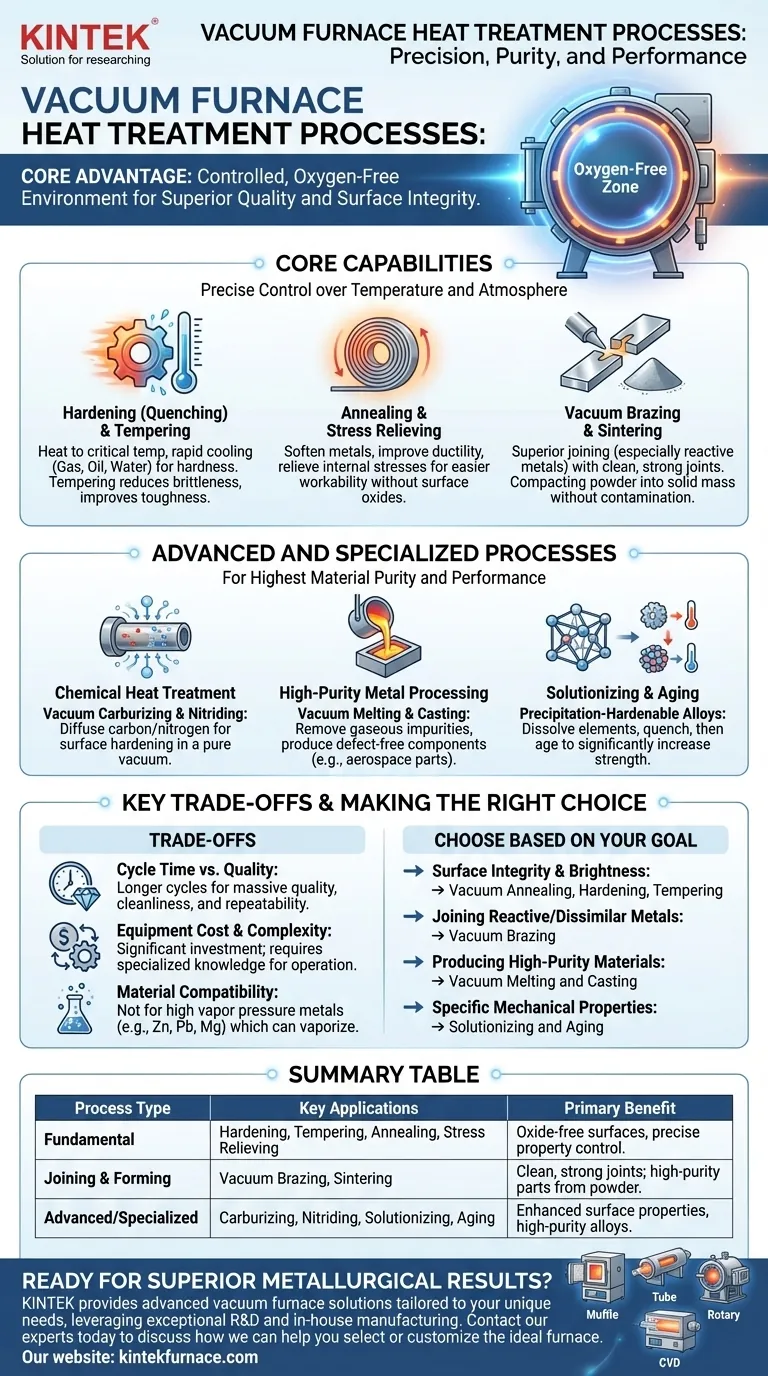

Ein Vakuumofen unterstützt nahezu alle wichtigen Wärmebehandlungsverfahren. Dazu gehören gängige Anwendungen wie Härten (Abschrecken), Anlassen, Glühen und Löten sowie spezialisiertere Aufgaben wie Sintern, Aufkohlen, Nitrieren und Spannungsarmglühen. Der Hauptvorteil ist die kontrollierte, sauerstofffreie Umgebung, die Oberflächenreaktionen verhindert und eine überlegene Teilequalität gewährleistet.

Die Vielseitigkeit eines Vakuumofens liegt nicht nur in der Anzahl der durchführbaren Verfahren; sie liegt in der außergewöhnlichen Kontrolle und Reinheit, die er jedem einzelnen verleiht. Dies macht ihn zur idealen Wahl für die Verarbeitung empfindlicher, hochwertiger Materialien, bei denen Oberflächenintegrität und metallurgische Konsistenz nicht verhandelbar sind.

Die Kernfähigkeiten der Vakuumwärmebehandlung

Vakuumöfen erreichen ihre Flexibilität durch präzise Kontrolle von Temperatur und Atmosphäre. Dies ermöglicht eine breite Palette metallurgischer Umwandlungen und schützt gleichzeitig das Material vor unerwünschten Umwelteinflüssen.

Härten und Anlassen

Härten oder Abschrecken beinhaltet das Erhitzen eines Materials auf eine kritische Temperatur und anschließendes schnelles Abkühlen, um eine bestimmte Härte zu erreichen. Vakuumöfen eignen sich für verschiedene Abschreckverfahren, einschließlich Gas-, Öl- und Wasserabschreckung.

Nach dem Härten wird Anlassen verwendet, um Sprödigkeit zu reduzieren und die Zähigkeit zu verbessern. Die präzise Temperaturkontrolle in einem Vakuumofen ist entscheidend, um die exakten mechanischen Eigenschaften zu erzielen, die erforderlich sind.

Glühen und Spannungsarmglühen

Glühen ist ein Verfahren zur Erweichung von Metallen, Verbesserung der Duktilität und zum Abbau innerer Spannungen, wodurch sie leichter zu bearbeiten sind.

Spannungsarmglühen ist ein ähnliches Verfahren bei niedrigerer Temperatur, das innere Spannungen reduziert, die durch Herstellungsprozesse wie Schweißen oder Bearbeiten entstehen, ohne die Materialeigenschaften wesentlich zu verändern. In beiden Fällen sorgt das Vakuum für eine helle, oxidfreie Oberfläche.

Löten und Sintern

Vakuumlöten ist ein überlegenes Verfahren zum Verbinden von Metallen, insbesondere von reaktiven Materialien wie Titan. Die sauerstofffreie Umgebung verhindert die Bildung von Oxiden, was zu außergewöhnlich sauberen und starken Verbindungen führt.

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material aus Pulver durch Wärmeanwendung. Eine Vakuumumgebung ist entscheidend, um Kontaminationen zu verhindern und die Reinheit des endgültigen gesinterten Teils zu gewährleisten.

Fortgeschrittene und spezialisierte Vakuumverfahren

Über die Grundlagen hinaus sind Vakuumöfen für fortschrittliche Anwendungen unerlässlich, die höchste Materialreinheit und Leistung erfordern.

Chemische Wärmebehandlung

Obwohl scheinbar kontraintuitiv, kann ein Vakuum für chemische Behandlungen verwendet werden. Verfahren wie Vakuumaufkohlen und -nitrieren beinhalten zunächst die Erzeugung eines reinen Vakuums und dann die Einführung einer präzisen Menge eines spezifischen Prozessgases, um Kohlenstoff oder Stickstoff in die Oberfläche des Materials zu diffundieren und es zu härten.

Hochreine Metallverarbeitung

Induktionsbeheizte Vakuumöfen sind zentral für die Herstellung von hochreinen Metallen und Legierungen. Dies umfasst Vakuumschmelzen zur Entfernung gasförmiger Verunreinigungen und Vakuumgießen zur Herstellung von Bauteilen wie Turbinenschaufeln für die Luft- und Raumfahrt, die frei von Porosität und Defekten sind.

Lösungsglühen und Aushärten

Diese Verfahren werden für ausscheidungshärtbare Legierungen verwendet. Lösungsglühen beinhaltet das Erhitzen des Materials, um Legierungselemente zu lösen, gefolgt von Abschrecken. Aushärten ist eine nachfolgende Behandlung bei niedrigerer Temperatur, die es diesen Elementen ermöglicht, auszufallen und die Festigkeit des Materials erheblich zu erhöhen.

Verständnis der wichtigsten Kompromisse

Obwohl unglaublich vielseitig, beinhaltet die Wahl eines Vakuumofens das Verständnis seiner spezifischen Betriebseigenschaften und Grenzen.

Zykluszeit vs. Qualität

Vakuumofenzyklen können länger sein als die von atmosphärischen Öfen, da die Zeit zum Evakuieren auf das gewünschte Vakuumniveau benötigt wird. Dieser Kompromiss aus längerer Zykluszeit wird für einen enormen Gewinn an Qualität, Sauberkeit und Prozesswiederholbarkeit in Kauf genommen.

Ausrüstungskosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Systeme, die spezielles Wissen für Betrieb und Wartung erfordern, einschließlich der Verwaltung von Vakuumpumpen, Dichtungen und Steuerungssystemen.

Materialkompatibilität

Nicht alle Materialien sind für die Vakuumverarbeitung geeignet. Metalle mit hohem Dampfdruck, wie Zink, Blei oder Magnesium, können sich im Vakuum bei hohen Temperaturen verflüchtigen. Dies kann den Ofen beschädigen und die Ladung kontaminieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Verfahrens hängt vollständig von Ihrem Endziel ab. Der Vakuumofen bietet ein präzises Werkzeug zur Erzielung einer Reihe von Ergebnissen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Helligkeit liegt: Vakuumglühen, Härten und Anlassen verhindern Oxidation und machen eine Nachbehandlung überflüssig.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von reaktiven oder unterschiedlichen Metallen liegt: Vakuumlöten bietet eine kontaminationsfreie Umgebung für die Herstellung überlegener, hochfester Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien liegt: Vakuumschmelzen und -gießen sind unerlässlich, um Verunreinigungen zu entfernen und makellose Bauteile für kritische Anwendungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer mechanischer Eigenschaften in empfindlichen Legierungen liegt: Die präzise Steuerung eines Vakuumofens ist ideal für komplexe Zyklen wie Lösungsglühen und Aushärten.

Letztendlich bietet ein Vakuumofen ein unübertroffenes Maß an Kontrolle und ermöglicht die Herstellung hochwertiger Komponenten, die den anspruchsvollsten Spezifikationen entsprechen.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselanwendungen | Hauptvorteil |

|---|---|---|

| Grundlegend | Härten, Anlassen, Glühen, Spannungsarmglühen | Oxidfreie Oberflächen, präzise Eigenschaftskontrolle |

| Fügen & Formen | Vakuumlöten, Sintern | Saubere, starke Verbindungen; hochreine Teile aus Pulver |

| Fortgeschritten/Spezialisiert | Aufkohlen, Nitrieren, Lösungsglühen, Aushärten | Verbesserte Oberflächeneigenschaften, hochreine Legierungen |

Bereit, überlegene metallurgische Ergebnisse mit einer Hochtemperatur-Ofenlösung zu erzielen, die auf Ihre individuellen Bedürfnisse zugeschnitten ist?

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um verschiedene Labore mit fortschrittlichen Vakuumofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen – unabhängig davon, ob Ihr Fokus auf Oberflächenintegrität, dem Fügen reaktiver Metalle oder der Herstellung hochreiner Materialien liegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen bei der Auswahl oder Anpassung des idealen Ofens für Ihre spezifischen Wärmebehandlungsverfahren helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung