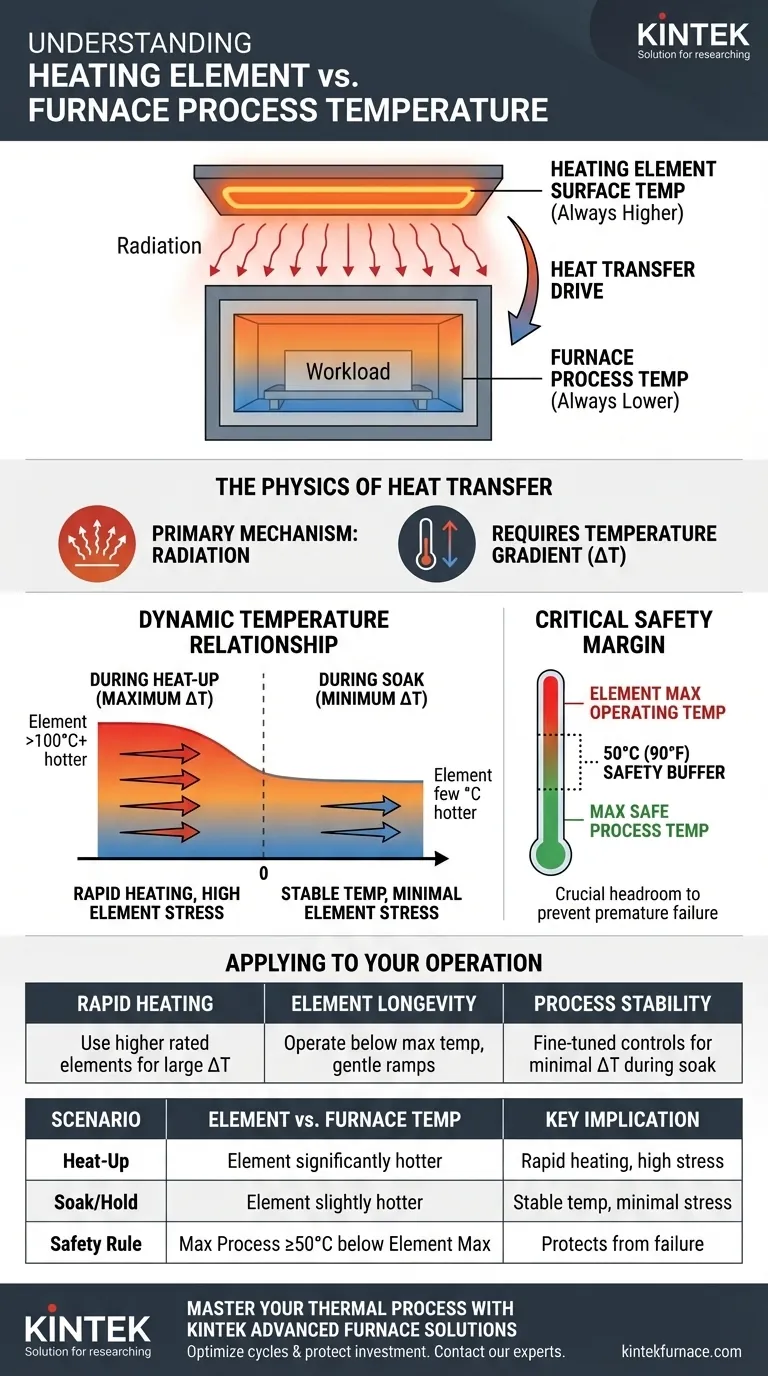

Kurz gesagt, die Beziehung ist eine grundlegende Hierarchie: Die Oberflächentemperatur des Heizelements ist immer höher als die interne Prozesstemperatur des Ofens. Dieser Temperaturunterschied ist die wesentliche treibende Kraft, die es dem Element ermöglicht, Wärme hauptsächlich durch Strahlung an das Ofeninnere und die zu erwärmende Last zu übertragen.

Der Temperaturunterschied zwischen dem Heizelement und dem Ofen ist nicht statisch; er ist eine dynamische Variable, die für die Ofenleistung und die Langlebigkeit des Elements entscheidend ist. Das Verständnis und die Steuerung dieses Abstands sind unerlässlich für effizientes Heizen und die Vermeidung vorzeitiger Elementausfälle.

Die Physik der Wärmeübertragung im Ofen

Strahlung als primärer Mechanismus

Industrielle Heizelemente werden durch Glühen heiß – sie glühen. Diese intensive Wärme wird als Wärmestrahlung abgegeben, eine Form elektromagnetischer Energie, die sich durch den Raum im Inneren des Ofens ausbreitet.

Diese Energie wird dann von den Ofenwänden und, was am wichtigsten ist, vom Werkstück absorbiert, wodurch deren Temperatur ansteigt.

Die Notwendigkeit eines Temperaturgefälles

Ein Kernprinzip der Thermodynamik besagt, dass Wärme nur von einem heißeren Bereich zu einem kälteren fließt. Damit das Element Energie *an* den Ofen übertragen kann, muss es heißer sein als der Ofen.

Die Größe dieses Temperaturunterschieds oder Gefälles bestimmt die Geschwindigkeit der Wärmeübertragung. Ein größerer Unterschied bedeutet schnelleres Aufheizen.

Warum der Temperaturabstand schwankt

Der Unterschied zwischen der Elementtemperatur und der Ofentemperatur ändert sich dramatisch, abhängig von der Phase des Heizzyklus.

Während des Aufheizens (maximaler Unterschied)

Wenn ein Zyklus beginnt, sind der Ofen und seine Ladung relativ kalt. Sie wirken als riesiger Wärmesenke, die Energie sehr schnell absorbiert.

Um diesen Bedarf zu decken und die Ofentemperatur schnell zu erhöhen, müssen die Elemente deutlich heißer als der Ofen laufen – oft um mehrere hundert Grad.

Während des Halten (minimaler Unterschied)

Sobald der Ofen seine Solltemperatur erreicht hat (die "Halte"-Phase), ist die Ladung mit Wärme gesättigt. Die einzige benötigte Energie ist die Menge, die zur Kompensation von Wärmeverlusten durch die Ofenisolierung erforderlich ist.

In dieser Phase müssen die Elemente nur geringfügig heißer als die Ofenatmosphäre sein, um eine stabile Temperatur aufrechtzuerhalten. Der Unterschied kann auf wenige Grad schrumpfen.

Verständnis des kritischen Sicherheitsabstands

Während ein großer Temperaturunterschied für schnelles Aufheizen nützlich ist, bringt er das Element näher an seine Betriebsgrenzen und schafft einen kritischen Kompromiss zwischen Geschwindigkeit und Lebensdauer.

Maximale Betriebstemperatur des Elements

Jedes Heizelementmaterial hat eine maximal empfohlene Temperatur. Das Überschreiten dieser Grenze, selbst für kurze Zeit, führt zu beschleunigter Degradation, Oxidation und letztendlich zu vorzeitigem Ausfall.

Warum Sie nicht an der Grenze laufen können

Der Versuch, einen Ofenprozess bei einer Temperatur sehr nahe an der maximalen Nennleistung des Elements zu betreiben, lässt keinen Spielraum für die Temperaturüberschreitung, die während der Aufheizphase erforderlich ist.

Dies würde das Element zwingen, ständig an seinem Ausfallpunkt zu arbeiten, was seine Lebensdauer drastisch verkürzt.

Die Faustregel von 50 °C (90 °F)

Um eine zuverlässige Lebensdauer zu gewährleisten, ist ein Sicherheitsspielraum unerlässlich. Die maximale Prozesstemperatur des Ofens ist im Allgemeinen auf mindestens 50 °C (90 °F) unter der maximalen sicheren Betriebstemperatur des Elementmaterials begrenzt.

Diese Marge bietet den notwendigen Spielraum, damit das Element während des Aufheizens signifikant heißer als der Ofen werden kann, ohne sich selbst zu zerstören.

Anwendung auf Ihren Ofenbetrieb

Das Ausbalancieren von Heizgeschwindigkeit, Prozessstabilität und Langlebigkeit der Ausrüstung hängt vollständig davon ab, wie Sie diese Temperaturbeziehung steuern.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen liegt: Sie müssen Elemente verwenden, die für Temperaturen ausgelegt sind, die signifikant höher sind als Ihre Prozesstemperatur, um sicher den großen Unterschied zu erzeugen, der für schnelle Aufheizzyklen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Elements liegt: Betreiben Sie Ihren Ofen bei einer Temperatur deutlich unterhalb der maximalen Grenztemperatur des Elements und erwägen Sie die Verwendung weniger aggressiver Aufheizraten, um thermische Belastungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Während der Haltephase ist ein gut abgestimmter Temperaturregler entscheidend, um den minimalen, stabilen Temperaturunterschied aufrechtzuerhalten, der für eine gleichbleibende Teilequalität erforderlich ist.

Letztendlich ist die Betrachtung des Heizelements nicht nur als einfache Wärmequelle, sondern als eine Komponente, die innerhalb eines dynamischen thermischen Systems arbeitet, der Schlüssel zur Beherrschung Ihres Prozesses.

Zusammenfassungstabelle:

| Szenario | Elementtemperatur vs. Ofentemperatur | Wichtige Auswirkung |

|---|---|---|

| Während des Aufheizens | Element ist signifikant heißer (z. B. 100er von °C) | Ermöglicht schnelles Aufheizen; hohe Belastung der Elemente |

| Während des Haltens/Beibehaltens | Element ist geringfügig heißer (z. B. wenige °C) | Hält stabile Temperatur mit minimaler Belastung aufrecht |

| Kritische Sicherheitsregel | Max. Prozesstemperatur sollte ≥50 °C unter der max. Elementtemperatur liegen | Schützt das Element vor vorzeitigem Ausfall |

Beherrschen Sie Ihren thermischen Prozess mit KINTEKs fortschrittlichen Ofenlösungen

Das Verständnis des empfindlichen Gleichgewichts zwischen Element- und Prozesstemperatur ist entscheidend für konsistente Ergebnisse und die Maximierung der Lebensdauer der Ausrüstung. KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – ist für präzise Temperaturregelung und Zuverlässigkeit ausgelegt. Gepaart mit unserer starken Fähigkeit zur Tiefenanpassung können wir ein System entwickeln, das die kritische Temperaturbeziehung für Ihre einzigartigen experimentellen oder Produktionsanforderungen perfekt steuert.

Optimieren Sie Ihre Heizzyklen und schützen Sie Ihre Investition. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen Ihre Prozesseffizienz und Langlebigkeit verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer