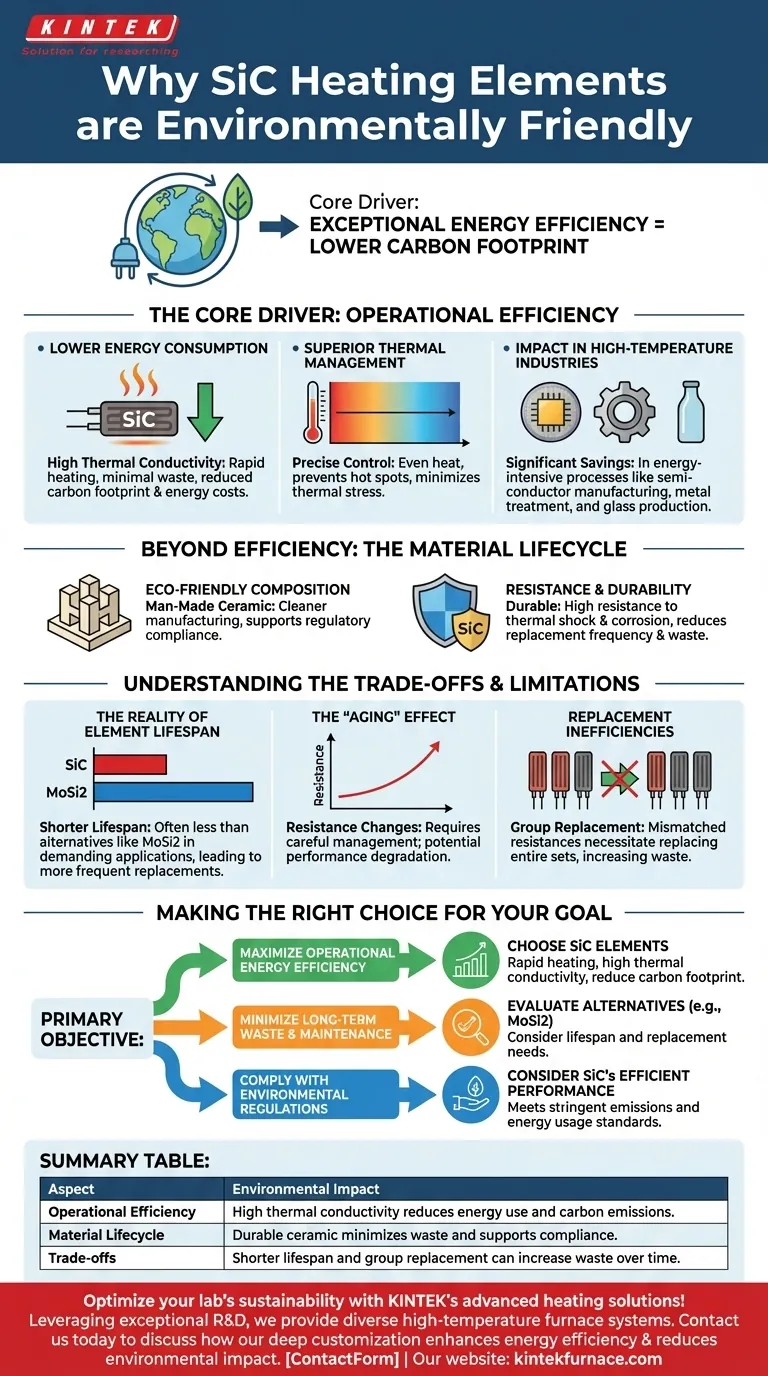

Aus ökologischer Sicht gelten Siliziumkarbid (SiC)-Heizelemente hauptsächlich wegen ihrer außergewöhnlichen Energieeffizienz als umweltfreundlich. Diese hohe Effizienz führt direkt zu einem geringeren Energieverbrauch im Betrieb und reduziert den CO2-Fußabdruck, der mit Hochtemperatur-Industrieprozessen verbunden ist, im Vergleich zu weniger fortschrittlichen Heizlösungen erheblich.

Das Umweltargument für SiC-Heizelemente stützt sich auf ihre Betriebseffizienz in anspruchsvollen Anwendungen. Dieser Vorteil muss jedoch sorgfältig gegen praktische Lebenszyklusaspekte, wie ihre Lebensdauer und Austauschbedarf, abgewogen werden, um ihre tatsächliche Umweltauswirkung zu bestimmen.

Der Kernfaktor: Betriebseffizienz

Der primäre Umweltvorteil von SiC-Elementen liegt nicht in dem, was sie sind, sondern in ihrer Leistung. In energieintensiven Industrieumgebungen führen kleine Effizienzsteigerungen zu massiven Umwelteinsparungen.

Senkung des Energieverbrauchs

SiC-Elemente weisen eine ausgezeichnete Wärmeleitfähigkeit auf, wodurch sie sich schnell aufheizen und Energie mit minimalem Verlust an die Zielanwendung übertragen können. Dies bedeutet, dass weniger Strom benötigt wird, um hohe Temperaturen zu erreichen und zu halten, was direkt den CO2-Fußabdruck und die Energiekosten einer Anlage senkt.

Überlegenes Wärmemanagement

Ihre Fähigkeit, Wärme gleichmäßig zu verteilen, verhindert energieverschwendende Hotspots und die Notwendigkeit, ein Temperaturziel zu „überschreiten“, um Gleichmäßigkeit zu gewährleisten. Diese präzise Steuerung reduziert den Gesamtenergieverbrauch und verlängert die Lebensdauer des Elements, indem thermische Belastungen minimiert werden.

Auswirkungen in Hochtemperaturindustrien

Diese Effizienzgewinne sind am bedeutendsten in Anwendungen wie der Halbleiterfertigung, Metallbehandlung und Glasproduktion. Bei diesen Prozessen, die bei extremen Temperaturen ablaufen, kann die Leistung von SiC die Umweltauswirkungen der Produktion dramatisch reduzieren.

Jenseits der Effizienz: Der Materiallebenszyklus

Während die Betriebseffizienz die Hauptgeschichte ist, tragen auch die Materialeigenschaften von SiC zu seinem Umweltprofil bei.

Umweltfreundliche Zusammensetzung

Als künstlich hergestellte Keramik kann Siliziumkarbid in Prozessen hergestellt werden, die umweltverträglicher sind als der Abbau und die Raffination einiger traditioneller Metallelementen. Dies hilft bei der Einhaltung immer strengerer Umweltvorschriften.

Widerstandsfähigkeit und Haltbarkeit

SiC ist hochbeständig gegen thermischen Schock und chemische Korrosion. Diese inhärente Haltbarkeit bedeutet, dass die Elemente länger halten können als einige herkömmliche Alternativen, wodurch die Häufigkeit des Austauschs und der damit verbundene Materialabfall reduziert wird.

Abwägungen und Einschränkungen verstehen

Eine fundierte Bewertung erfordert die Betrachtung des Gesamtbildes. SiC-Elemente sind nicht ohne ihre ökologischen Nachteile und betrieblichen Herausforderungen.

Die Realität der Elementlebensdauer

Obwohl sie langlebig sind, haben SiC-Elemente oft eine kürzere Lebensdauer als fortschrittliche Alternativen wie Molybdändisilizid (MoSi2)-Elemente, insbesondere bei den anspruchsvollsten Hochtemperaturanwendungen. Eine kürzere Lebensdauer bedeutet häufigere Austausche und somit über die Zeit mehr Materialabfall.

Der „Alterungseffekt“

Der elektrische Widerstand von SiC-Elementen ändert sich mit der Alterung. Dies erfordert eine sorgfältige Systemverwaltung zur Aufrechterhaltung der Effizienz und kann zu Leistungsverschlechterungen führen, wenn dies nicht ordnungsgemäß berücksichtigt wird.

Ineffizienzen beim Austausch

Wenn ein einzelnes SiC-Element in einem Satz ausfällt, muss oft die gesamte Gruppe oder zumindest ein Paar ausgetauscht werden. Dies liegt daran, dass unterschiedliche Widerstände zwischen alten und neuen Elementen zu einem Systemausfall führen können. Diese Praxis erzeugt mehr Abfall, als wenn nur eine einzelne ausgefallene Komponente ersetzt würde.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie erfordert die Abstimmung ihrer spezifischen Eigenschaften mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der betrieblichen Energieeffizienz liegt: SiC-Elemente sind aufgrund ihrer schnellen Aufheizung und hohen Wärmeleitfähigkeit eine ausgezeichnete Wahl, wodurch Ihr CO2-Fußabdruck während des Gebrauchs direkt reduziert wird.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Langzeitabfall und Wartung liegt: Sie müssen die Lebensdauer und den Austauschbedarf von SiC sorgfältig gegen Alternativen wie MoSi2 abwägen, die möglicherweise eine längere Lebensdauer bieten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Die effiziente Leistung und die keramische Zusammensetzung von SiC machen es zu einem starken Kandidaten für die Erfüllung strenger Emissions- und Energieverbrauchsstandards.

Letztendlich erfordert eine wirklich nachhaltige Wahl eine Abwägung zwischen betrieblicher Effizienz und den gesamten Lebenszykluskosten der Technologie.

Zusammenfassungstabelle:

| Aspekt | Umweltauswirkung |

|---|---|

| Betriebseffizienz | Hohe Wärmeleitfähigkeit reduziert Energieverbrauch und Kohlenstoffemissionen bei Hochtemperaturprozessen. |

| Materiallebenszyklus | Langlebige, korrosionsbeständige Keramik minimiert Abfall und unterstützt die Einhaltung von Vorschriften. |

| Abwägungen | Kürzere Lebensdauer und die Notwendigkeit des Gruppenaustauschs können den Materialabfall im Laufe der Zeit erhöhen. |

Optimieren Sie die Nachhaltigkeit Ihres Labors mit den fortschrittlichen Heizlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Energieeffizienz gesteigert und die Umweltauswirkungen reduziert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus