Im Kern sind Siliziumkarbid (SiC)-Heizelemente aufgrund einer einzigartigen Kombination physikalischer und chemischer Eigenschaften für Hochtemperaturanwendungen überlegen. Ihre Fähigkeit, zuverlässig bei extremen Temperaturen bis zu 1600 °C (2912 °F) zu arbeiten, gepaart mit hoher thermischer Effizienz, außergewöhnlicher Haltbarkeit und Beständigkeit gegen chemische Korrosion, macht sie einzigartig geeignet für die anspruchsvollsten industriellen Heizprozesse.

Der wahre Vorteil von SiC-Elementen liegt nicht nur in ihrer Fähigkeit, heiß zu werden, sondern in ihrer Kapazität, unter Bedingungen, die metallische oder andere keramische Elemente zum Versagen bringen würden, konstante, saubere und effiziente Wärme zu liefern. Dies führt direkt zu einer verbesserten Prozesskontrolle, einer längeren Lebensdauer und geringeren Betriebskosten in kritischen Anwendungen.

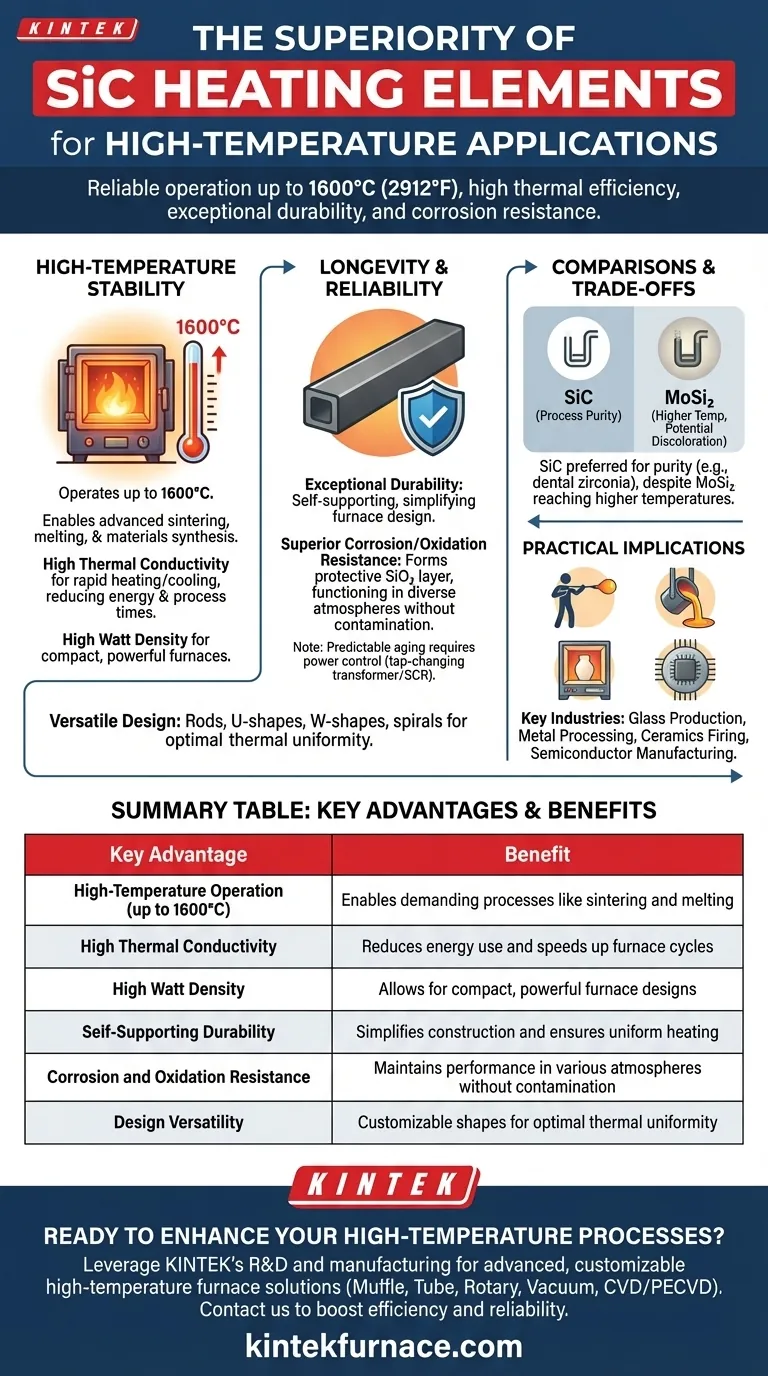

Die Grundlage: Unübertroffene Hochtemperaturstabilität

Der Hauptgrund für die Wahl eines Heizelements ist seine Fähigkeit, eine Zieltemperatur zu erreichen und aufrechtzuerhalten. Hier zeichnen sich SiC-Elemente zum ersten Mal aus.

Betrieb bei extremen Temperaturen

Standard-Metallheizelemente versagen typischerweise oberhalb von 1200-1300 °C. SiC-Elemente arbeiten jedoch problemlos bis zu 1600 °C (2912 °F) und eröffnen damit eine Reihe von Hochtemperaturprozessen wie Sintern, Schmelzen und die Synthese fortschrittlicher Materialien.

Hohe Wärmeleitfähigkeit

SiC besitzt eine ausgezeichnete Wärmeleitfähigkeit. Das bedeutet, dass es sich sehr schnell aufheizt und abkühlt, was schnelle Ofenzyklen ermöglicht. Diese Effizienz reduziert direkt den Energieverbrauch und verkürzt die Prozesszeiten, wodurch die Produktivität gesteigert wird.

Hohe Wattdichte

SiC-Elemente können für ihre Größe hohe elektrische Leistungen verarbeiten. Diese hohe Wattdichte ermöglicht den Bau kompakter, leistungsstarker Öfen, da Sie eine enorme Wärmemenge auf einer kleineren Stellfläche erzeugen können.

Jenseits der Hitze: Die Schlüssel zu Langlebigkeit und Zuverlässigkeit

In einem industriellen Umfeld ist die Leistung über die Zeit genauso wichtig wie die Spitzenleistung. Haltbarkeit und chemische Stabilität sind entscheidende Faktoren für den Betriebserfolg.

Außergewöhnliche Haltbarkeit und Selbsttragfähigkeit

SiC ist ein hartes, starres Keramikmaterial. Im Gegensatz zu metallischen Drahtelementen, die durchhängen und komplexe Stützen erfordern, sind SiC-Elemente selbsttragend. Dies vereinfacht den Ofenbau, eliminiert eine häufige Fehlerquelle und gewährleistet eine gleichmäßige Erwärmung über die gesamte Lebensdauer des Elements.

Überragende Korrosions- und Oxidationsbeständigkeit

Beim Erhitzen bildet SiC eine dünne, schützende Schicht aus Siliziumdioxid (SiO₂). Diese passive Schicht macht das Element sehr widerstandsfähig gegen Oxidation und chemische Angriffe, wodurch es in einer Vielzahl von Prozessatmosphären funktionieren kann, ohne sich zu zersetzen oder das Produkt zu kontaminieren.

Die Kompromisse und Vergleiche verstehen

Keine einzelne Lösung ist für jedes Szenario perfekt. Das Verständnis des spezifischen Kontextes, in dem SiC glänzt, und seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

SiC vs. MoSi2-Elemente

Molybdändisilizid (MoSi₂)-Elemente können noch höhere Temperaturen erreichen als SiC. SiC wird jedoch oft in Anwendungen bevorzugt, bei denen die Prozessreinheit von größter Bedeutung ist. Zum Beispiel kann beim Sintern von Dentalzirkonoxid MoSi₂ eine leichte Verfärbung verursachen, während SiC einen viel saubereren Effekt hat.

Die Berücksichtigung der Elementalterung

Ein kritisches Merkmal von SiC-Elementen ist, dass ihr elektrischer Widerstand mit der Zeit bei Gebrauch allmählich zunimmt. Dieser Alterungsprozess ist vorhersehbar, erfordert aber ein Leistungsregelsystem – wie einen Stufenschaltertransformator oder einen Thyristor (SCR) –, das die Spannung anpassen kann, um eine konstante Leistungsabgabe aufrechtzuerhalten.

Praktische Anwendungen: Wo SiC glänzt

Die theoretischen Vorteile von SiC führen zu greifbaren Vorteilen in zahlreichen Branchen.

Vielseitigkeit im Design

SiC-Elemente können in einer Vielzahl von Formen hergestellt werden – einschließlich Stäben, U-Formen, W-Formen und Spiralen. Diese Vielseitigkeit ermöglicht es Ofendesignern, die Heizkonfiguration für eine optimale thermische Gleichmäßigkeit in jeder spezifischen Anwendung anzupassen.

Auswirkungen auf industrielle Prozesse

Die einzigartigen Eigenschaften von SiC machen es zur idealen Wahl für anspruchsvolle Prozesse. Seine Verwendung ist weit verbreitet in der Glasproduktion, Metallverarbeitung, Keramikbrennerei und Halbleiterfertigung, wo hohe Temperaturen, Prozesssauberkeit und absolute Zuverlässigkeit nicht verhandelbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Eigenschaften auf Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen über 1300 °C mit schnellen Zykluszeiten zu erreichen: Die Kombination aus Hochtemperaturstabilität und Wärmeleitfähigkeit von SiC ist Ihre ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Minimierung von Kontaminationen liegt: Die chemische Inertheit von SiC, insbesondere im Vergleich zu MoSi₂ in atmosphärisch empfindlichen Anwendungen, bietet einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und vereinfachtem Ofendesign liegt: Die selbsttragende Natur und die physikalische Haltbarkeit von SiC-Elementen reduzieren den Wartungsaufwand und die strukturelle Komplexität.

Durch das Verständnis dieser Kernprinzipien können Sie effizientere, zuverlässigere und kostengünstigere thermische Verarbeitungssysteme entwerfen und betreiben.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Hochtemperaturbetrieb (bis 1600 °C) | Ermöglicht anspruchsvolle Prozesse wie Sintern und Schmelzen |

| Hohe Wärmeleitfähigkeit | Reduziert den Energieverbrauch und beschleunigt Ofenzyklen |

| Hohe Wattdichte | Ermöglicht kompakte, leistungsstarke Ofendesigns |

| Selbsttragende Haltbarkeit | Vereinfacht den Aufbau und gewährleistet eine gleichmäßige Erwärmung |

| Korrosions- und Oxidationsbeständigkeit | Behält die Leistung in verschiedenen Atmosphären ohne Kontamination bei |

| Design-Vielseitigkeit | Anpassbare Formen für optimale thermische Gleichmäßigkeit |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen SiC-Heizlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Zuverlässigkeit steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer