Im Kern beruht die außergewöhnliche Beständigkeit von Siliziumkarbid gegen chemische Korrosion auf seiner Fähigkeit, bei Erwärmung eine stabile, nicht poröse Schutzschicht auf seiner Oberfläche zu bilden. Diese Schicht, die aus Siliziumdioxid (SiO₂) besteht, wirkt als dauerhafter Schild, der das darunter liegende Material vor dem Angriff vieler korrosiver Gase und Chemikalien schützt, die in aggressiven Industrieumgebungen vorkommen.

Der Schlüssel zum Verständnis der Haltbarkeit von Siliziumkarbid liegt in der Erkenntnis, dass nicht das Material selbst korrosionsbeständig ist, sondern der dünne, glasartige Film aus Siliziumdioxid, der sich während des Betriebs auf seiner Oberfläche auf natürliche Weise bildet. Diese Schutzbarriere ist die primäre Verteidigung gegen chemischen Abbau.

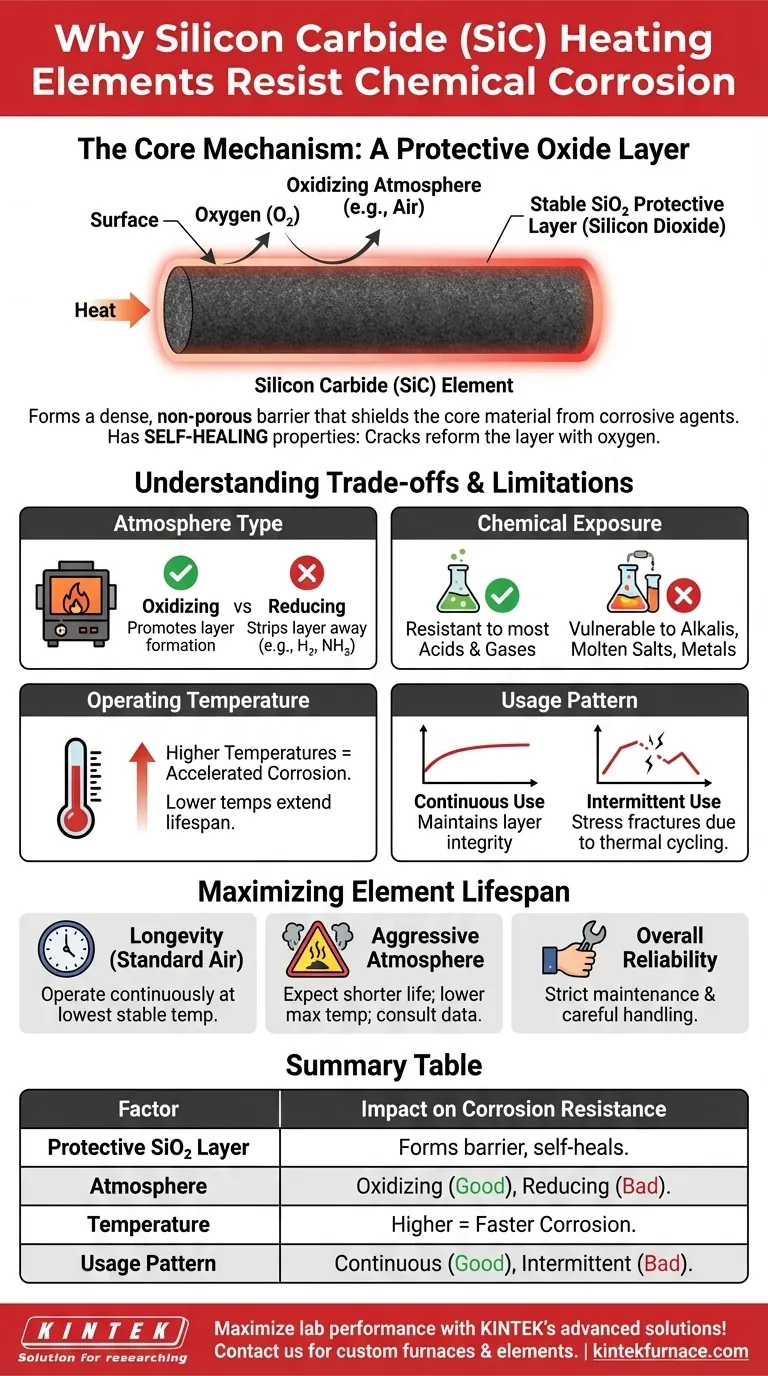

Der Kernmechanismus: Eine schützende Oxidschicht

Die chemische Inertheit eines Siliziumkarbid (SiC)-Heizelements ist keine abstrakte Eigenschaft, sondern ein greifbares, physikalisches Phänomen, das an seiner Oberfläche auftritt.

Die Bildung von Siliziumdioxid (SiO₂)

Wenn ein SiC-Element in einer sauerstoffhaltigen Atmosphäre (wie Luft) erhitzt wird, reagiert der Siliziumanteil der Verbindung mit Sauerstoff. Diese Reaktion bildet eine sehr dünne, aber hochdichte Schicht aus reinem Siliziumdioxid (SiO₂) – im Wesentlichen eine Art Quarz oder Glas.

Diese SiO₂-Schicht ist fest mit dem zugrunde liegenden SiC-Material verbunden und bildet einen nahtlosen und robusten Oberflächenschutz.

Warum diese Schicht wirksam ist

Die Siliziumdioxidschicht ist chemisch stabil und gegenüber den meisten Säuren, Salzen und korrosiven Gasen weitgehend unreaktiv. Sie fungiert als undurchlässige physikalische Barriere und verhindert, dass diese aggressiven Substanzen das Siliziumkarbid-Element selbst erreichen und damit reagieren.

Aus diesem Grund schneiden SiC-Elemente in Umgebungen der chemischen Verarbeitung und der Halbleiterfertigung, in denen solche Substanzen häufig vorkommen, außergewöhnlich gut ab.

Selbstheilende Eigenschaften

In einer oxidierenden Atmosphäre weist diese Schutzschicht eine bemerkenswerte Selbstheilungsfähigkeit auf. Wenn ein kleiner Riss oder eine Unvollkommenheit an der Oberfläche auftritt, reagiert das darunter liegende freigelegte SiC sofort mit dem verfügbaren Sauerstoff, um die SiO₂-Schicht neu zu bilden und so die Bruchstelle effektiv zu versiegeln.

Verständnis der Kompromisse und Einschränkungen

Obwohl Siliziumkarbid hochbeständig ist, ist seine Leistung nicht absolut. Seine Lebensdauer wird direkt von den Betriebsbedingungen und Umgebungsbedingungen beeinflusst, die entweder seine Schutzschicht fördern oder abbauen können.

Die Rolle der Ofenatmosphäre

Die Zusammensetzung der Ofenatmosphäre ist der kritischste Einzelfaktor. Während oxidierende Atmosphären (wie Luft) die Bildung der schützenden SiO₂-Schicht fördern, können bestimmte reduzierende Atmosphären (wie Wasserstoff oder geknacktes Ammoniak) diese aktiv abtragen und das SiC anfällig für schnellen Angriff machen.

Anfälligkeit gegenüber spezifischen Chemikalien

Die Schutzschicht ist anfällig für den Angriff durch bestimmte Substanzen. Geschmolzene Salze, Laugen und bestimmte geschmolzene Metalle können den Siliziumdioxidschicht auflösen, was zu beschleunigter Korrosion und Elementausfall führt.

Einfluss der Betriebstemperatur

Höhere Betriebstemperaturen beschleunigen im Allgemeinen alle chemischen Reaktionen, einschließlich korrosiver. Der Betrieb eines Elements nahe seiner maximalen Temperaturgrenze in einer leicht korrosiven Atmosphäre kann seine Lebensdauer im Vergleich zum Betrieb bei einer moderateren Temperatur erheblich verkürzen.

Einfluss von Dauer- vs. Intervallbetrieb

Der Dauerbetrieb bei einer stabilen Temperatur ist ideal, um die Integrität der Schutzschicht zu erhalten. Der Intervallbetrieb, der häufige Heiz- und Abkühlzyklen beinhaltet, kann aufgrund von Unterschieden in der Wärmeausdehnung zu Spannungsrissen in der SiO₂-Schicht führen, wodurch Angriffswege für korrosive Mittel entstehen.

Maximierung der Elementlebensdauer

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, Ihre Betriebsabläufe an die Materialeigenschaften anzupassen, um maximale Zuverlässigkeit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in normaler Luft liegt: Betreiben Sie das Element kontinuierlich bei der niedrigsten stabilen Temperatur, die Ihre Prozessanforderungen erfüllt, um die schützende SiO₂-Schicht zu erhalten.

- Wenn Ihr Hauptaugenmerk auf den Einsatz in einer aggressiven Atmosphäre liegt: Gehen Sie davon aus, dass die Lebensdauer des Elements kürzer sein wird. Konsultieren Sie die Herstellerdaten zu den spezifischen chemischen Wechselwirkungen und ziehen Sie in Betracht, die maximale Betriebstemperatur zu senken, um den Abbau zu verlangsamen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Zuverlässigkeit liegt: Implementieren Sie einen strengen Wartungsplan und gehen Sie vorsichtig mit den Elementen um. Mechanische Beschädigungen erzeugen Schwachstellen für chemische Angriffe, die die natürliche Beständigkeit des Elements umgehen.

Indem Sie verstehen, wie sich Siliziumkarbid selbst schützt, können Sie fundierte Entscheidungen treffen, die seine Leistung und seinen Wert in Ihrer spezifischen Anwendung maximieren.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korrosionsbeständigkeit |

|---|---|

| Schützende SiO₂-Schicht | Bildet eine dichte, nicht reaktive Barriere, die SiC vor korrosiven Mitteln schützt |

| Atmosphärenart | Oxidierende Atmosphären (z. B. Luft) fördern die Schichtbildung; reduzierende Atmosphären bauen sie ab |

| Betriebstemperatur | Höhere Temperaturen beschleunigen die Korrosion; moderate Temperaturen verlängern die Lebensdauer |

| Chemische Exposition | Beständig gegen die meisten Säuren und Gase; anfällig für Laugen, geschmolzene Salze und Metalle |

| Nutzungsmuster | Dauerbetrieb erhält die Schichtintegrität; Intervallbetrieb kann Spannungsrisse verursachen |

Maximieren Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren zuverlässige Siliziumkarbid-Heizelemente und kundenspezifische Ofensysteme, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert die Haltbarkeit und Effizienz in korrosiven Umgebungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen