Für jede Sinteranwendung mit hohen Anforderungen bietet ein Vakuumofen eine unvergleichliche Kontrolle über die metallurgischen Eigenschaften des Endprodukts. Diese Technologie gewährleistet eine überlegene Teilequalität durch die Schaffung einer extrem reinen, hochkontrollierten thermischen Umgebung. Zu den Hauptvorteilen gehören die vollständige Eliminierung atmosphärischer Kontaminationen, eine außergewöhnliche Temperaturgleichmäßigkeit und ein hohes Maß an Prozessautomatisierung für perfekte Wiederholbarkeit.

Die Entscheidung für einen Vakuumofen ist eine Investition in die Prozessintegrität. Obwohl andere Methoden existieren, bietet das Vakuumsintern eine einzigartige Kombination aus atmosphärischer Reinheit und präziser thermischer Steuerung, die für die Herstellung von Hochleistungskomponenten ohne Fehler aus fortschrittlichen Materialien unerlässlich ist.

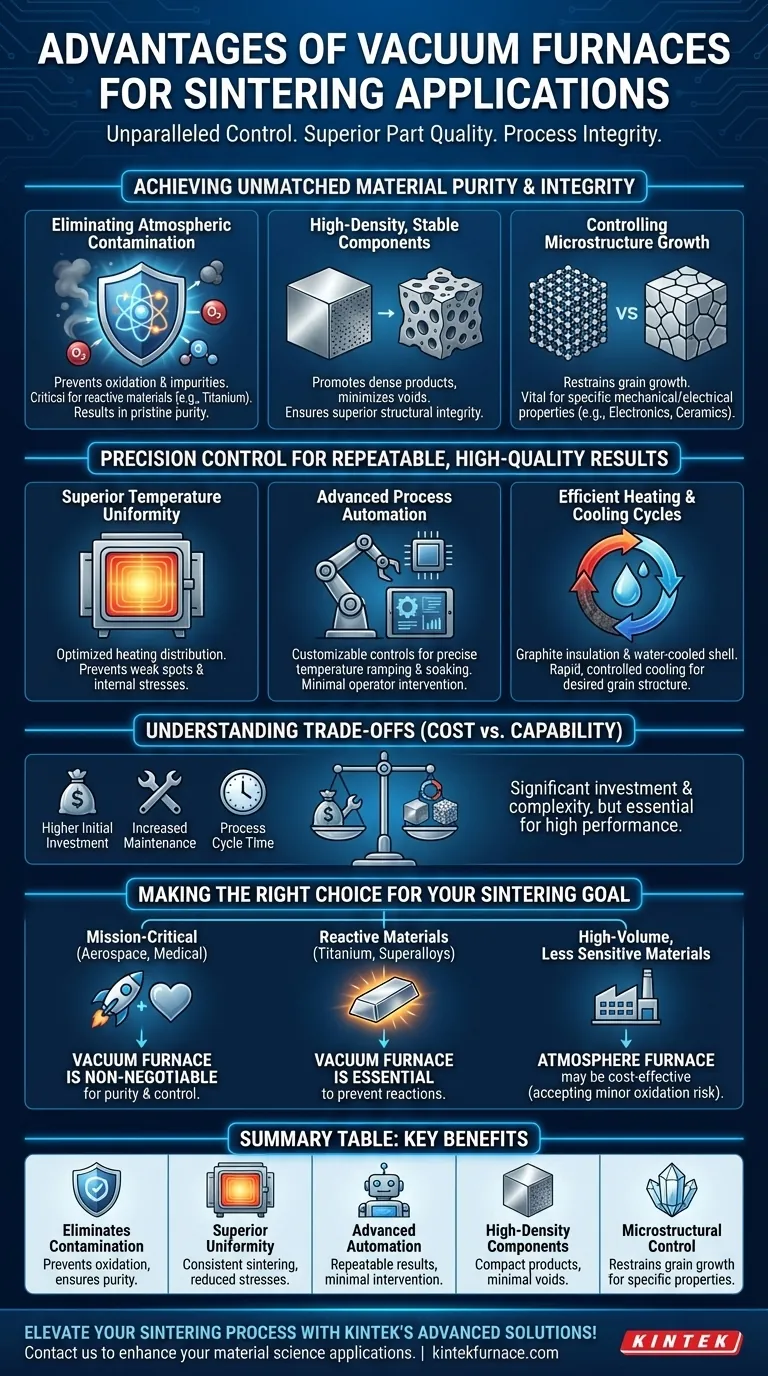

Erreichen Sie unübertroffene Materialreinheit und -integrität

Der Hauptgrund für die Verwendung eines Vakuumofens ist die Kontrolle der Umgebung der Komponente auf molekularer Ebene. Dies verhindert unerwünschte chemische Reaktionen, die die End-Eigenschaften des Materials beeinträchtigen.

Beseitigung atmosphärischer Kontamination

Durch das Entfernen von Luft und anderen Gasen eliminiert ein Vakuumofen das Risiko von Oxidation und Verunreinigung. Dies ist entscheidend für reaktive Materialien wie Titan oder für Anwendungen, bei denen selbst Spuren von Verunreinigungen zum Ausfall der Komponente führen können. Das Ergebnis ist ein fertiges Teil mit makelloser Materialreinheit.

Herstellung hochdichter, stabiler Komponenten

Das Sintern im Vakuum fördert die Herstellung hochverdichteter und dichter Produkte. Dieser Prozess minimiert innere Hohlräume und verhindert Verformungen, die in weniger kontrollierten Atmosphären auftreten können, wodurch eine überlegene strukturelle Integrität gewährleistet wird.

Kontrolle des Mikrostrukturwachstums

Für fortschrittliche Anwendungen mit Nanomaterialien kann eine Vakuumumgebung das Wachstum von Kristallkörnern einschränken. Diese Ebene der Mikrostrukturkontrolle ist entscheidend für die Erzielung spezifischer mechanischer oder elektrischer Eigenschaften, die in Branchen wie Elektronik und fortschrittlicher Keramik erforderlich sind.

Präzise Steuerung für wiederholbare, qualitativ hochwertige Ergebnisse

Über die Reinheit hinaus bieten Vakuumöfen ein Maß an thermischer und prozessualer Kontrolle, das sicherstellt, dass jedes Teil in einer Charge und jede Charge über die Zeit exakt denselben Spezifikationen entspricht.

Überlegene Temperaturhomogenität

Diese Öfen sind mit einer optimierten Heizleitungsverteilung und fortschrittlicher Isolierung ausgestattet. Dieses Design garantiert eine hochgradig gleichmäßige Temperatur im gesamten Heizraum, was für ein konsistentes Sintern und die Vermeidung von Schwachstellen oder inneren Spannungen in der Komponente von entscheidender Bedeutung ist.

Fortschrittliche Prozessautomatisierung

Moderne Vakuumöfen sind hochautomatisierte Systeme. Sie verfügen über anpassbare Steuerungen für präzises Aufheizen und Halten, zusammen mit Sicherheitsverriegelungen und Alarmen bei Übertemperatur oder Systemproblemen. Dies gewährleistet, dass der Sinterzyklus jedes Mal perfekt und mit minimalem Bedienereingriff ausgeführt wird.

Effiziente Heiz- und Kühlzyklen

Die Verwendung einer Hochleistungs-Graphit-basierten Isolierung minimiert den Wärmeverlust, während Merkmale wie eine doppellagige wassergekühlte Hülle ein schnelles und kontrolliertes Abkühlen ermöglichen. Diese thermische Effizienz reduziert nicht nur den Energieverbrauch, sondern ermöglicht auch eine größere Kontrolle über die endgültige Kornstruktur des Materials.

Die Abwägungen verstehen: Kosten vs. Fähigkeit

Obwohl die Vorteile erheblich sind, erfordert die Einführung der Vakuumtechnologie ein klares Verständnis ihrer damit verbundenen Kosten und betrieblichen Anforderungen.

Höhere Anfangsinvestition

Vakuumöfen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalanlage dar. Die Kosten umfassen den Ofen selbst sowie die komplexen Vakuumpumpen, Dichtungen und Steuerungssysteme, die für seinen Betrieb erforderlich sind.

Erhöhte Wartungskomplexität

Die Systeme, die das Vakuum erzeugen und aufrechterhalten, insbesondere Pumpen und Kammerdichtungen, erfordern eine spezialisierte und regelmäßige Wartung. Ein Versäumnis, ein hartes Vakuum aufrechtzuerhalten, würde die Hauptvorteile der Technologie zunichtemachen.

Prozesszykluszeit

Das Erzeugen eines Tiefvakuums ist nicht augenblicklich. Die Evakuierungsphase kann die Gesamtprozesszeit verlängern, verglichen mit dem einfachen Spülen einer Kammer mit Inertgas. Dies muss in die Berechnungen des Produktionsdurchsatzes einfließen.

Die richtige Wahl für Ihr Sinterziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von der erforderlichen Leistung und dem Wert Ihrer Endkomponente ab. Nutzen Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung missionskritischer Komponenten liegt (Luft- und Raumfahrt, Medizin): Ein Vakuumofen ist aufgrund seiner Reinheit und Prozesskontrolle nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien liegt (Titan, Superlegierungen): Die inerte Umgebung eines Vakuumofens ist unerlässlich, um unerwünschte Reaktionen zu verhindern und die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion weniger empfindlicher Materialien liegt: Ein herkömmlicher Atmosphärenofen könnte eine kostengünstigere Lösung bieten, vorausgesetzt, Sie können das Risiko geringer Oxidation oder Kontamination in Kauf nehmen.

Letztendlich ist die Investition in einen Vakuumofen eine strategische Entscheidung, um die Materialwissenschaft Ihrer Komponenten zu beherrschen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Eliminiert Kontamination | Verhindert Oxidation und gewährleistet Materialreinheit für reaktive Materialien wie Titan |

| Überlegene Temperaturhomogenität | Optimierte Heizung für konsistentes Sintern und reduzierte innere Spannungen |

| Fortschrittliche Prozessautomatisierung | Anpassbare Steuerungen für wiederholbare Ergebnisse bei minimalem Bedienereingriff |

| Hochdichte Komponenten | Fördert kompakte, dichte Produkte mit minimalen Hohlräumen und Verformungen |

| Mikrostrukturkontrolle | Schränkt das Kristallkorngrenzwachstum für spezifische mechanische/elektrische Eigenschaften ein |

Verbessern Sie Ihren Sinterprozess mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Hochleistungsoptionen wie Vakuum- & Atmosphärenöfen, CVD/PECVD-Systeme und mehr. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert unübertroffene Reinheit, Wiederholbarkeit und Effizienz für Branchen wie Luft- und Raumfahrt und Medizin. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialwissenschaftsanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen